Ka100W 空間行波管高頻系統自動化裝配技術研究

馬天軍, 耿 復, 張欣玲, 李 飛, 孫建海

(1.中國科學院空天信息創新研究院, 北京 100190; 2.山東微波電真空技術有限公司, 山東 濟南 250100)

0 引言

目前, 空間衛星的頻率和軌道資源的主要分配形式為“先申報就可優先使用”的方式,因此在頻率資源方面,C 頻段和Ku 頻段資源緊張,通信衛星向高頻段發展的趨勢明顯, 目前Ka 頻段是國際上大多數高通量衛星的首選,而Q/V 頻段同樣有巨頭提前布局。 衛星軌道資源方面,地球同步軌道有效軌位資源非常緊張,各國紛紛將目標瞄準低軌道,預計該軌道內衛星數量會快速增長。

空間行波管作為衛星通信系統中的轉發器、 數據傳輸系統、雷達與電子對抗發射機等的末級功率放大器,廣泛應用于各類通信衛星、偵察衛星、導航衛星、資源衛星、氣象衛星、海洋衛星以及載人航天與探月工程中,是衛星通信系統的核心部件。 每一顆衛星上都有不同種類和數量的空間行波管放大器。

隨著低軌衛星組網的發展, 對空間行波管放大器的研制和生產提出了非常迫切的需求, 但由于行波管加工工藝復雜,制造過程繁瑣,涉及到多學科技術,大量工序為手工制造,自動化水平低,不可控因素多,導致行波管的組裝精度差別很大、一致性較差、生產效率較低、規模化生產和成本控制難度大。 因此,開展Ka100W 空間行波管高頻結構自動化裝配技術的研究具有非常重要的意義。

1 Ka100W 空間行波管高頻結構

空間行波管行波管主要部件包括陰極、電子槍、高頻組件、收集極及輸能窗等的結構,整管零件近200 件,陶瓷零件近40 件。Ka 頻段100W 空間行波管制管工藝主要包括組裝和焊接, 經過工藝優化改進最終工藝方案和工序統計總工序組裝約60 道,其中電阻點焊十幾道,激光焊十幾道,高頻釬焊工藝多道,氬弧焊工藝多道,爐中釬焊工藝近二十道,其中涉及到銀銅釬焊,金銅釬焊,金鎳釬焊等復雜交叉工藝,制管工藝非常復雜。

Ka 頻段100W 空間行波管采用雙陽極電子槍、 跳變高頻互作用系統、周期永磁磁聚焦系統、四級多級降壓收集極和輸入輸出部件組成。其工作基本原理為:電子槍中的燈絲加電預熱陰極,電子槍陽極加高壓,將電子拉出并加速,經控制極聚焦形成電子束進入慢波系統。在慢波系統中通過磁聚焦系統維持電子束的形態, 使盡可能多的電子穿過螺旋線而不被截獲。 在電子穿過螺旋線的過程中, 調整螺旋線電壓使電子與輸入耦合裝置中輸入的微波信號“同步”,并通過互作用發生能量交換,使微波信號得以放大,放大的微波信號通過輸出耦合裝置輸出。互作用結束后,耗能電子進入收集極,被收集極收集。 通過采用多級降壓收集極,可以將耗能電子的部分能量回收,交還給電源,以獲得高的整管效率。部分電子動能在收集極區域轉化成熱能, 部分熱能通過輻射散熱器排散到周圍空間。包裝件將電子槍、慢波系統、收集極、輻射散熱器等部分夾持、固定,使行波管能夠經受得住外界力、熱環境的考驗。電子槍把直流電源的能量交給電子注,變成電子的動能,電子注以一定的形狀通過慢波系統,與高頻場互作用,產生電子群聚和能量交換,從而放大高頻信號,結構示意圖見圖1。

圖1 行波管結構示意圖

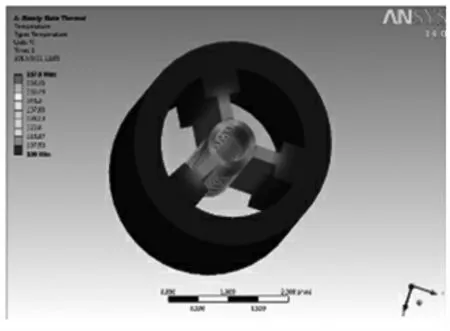

在Ka 波段,由于高頻損耗急劇增加,耦合阻抗逐漸下降,導致互作用效率較低,提高輸出功率比較困難,電子效率相對較低。 因此,Ka100W 空間行波管高頻結構采用漸變螺旋線慢波結構, 既能提高效率又能減少非線性失真,以實現高效率。 高慢波電路仿真計算模型見圖2。

圖2 高頻慢波電路仿真模型

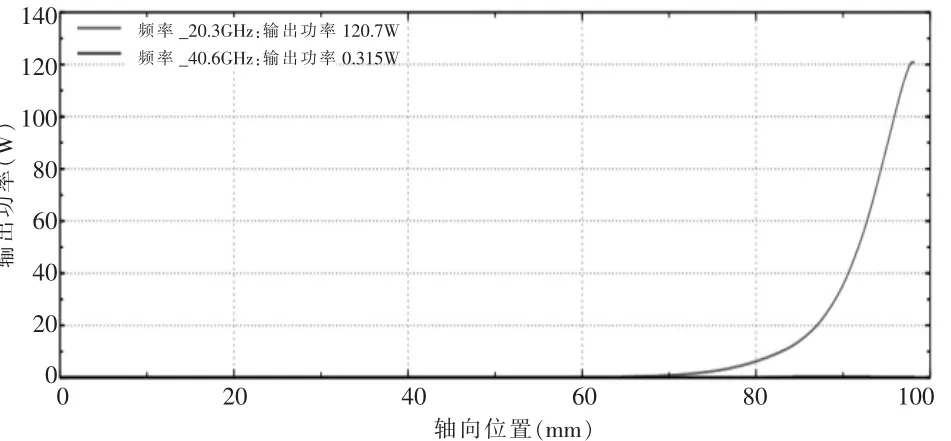

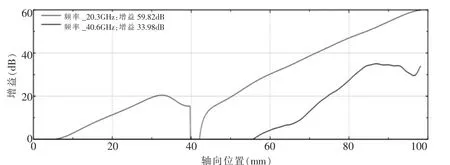

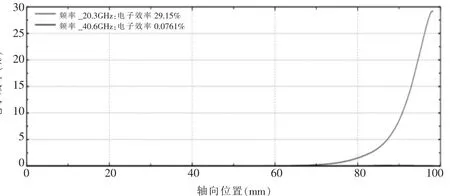

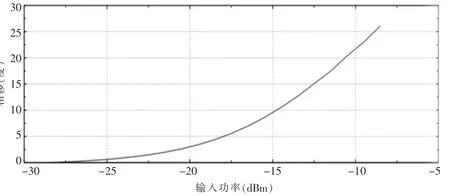

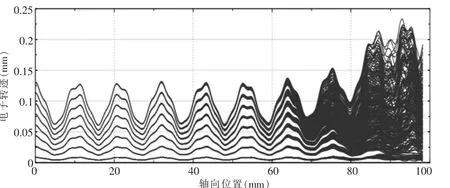

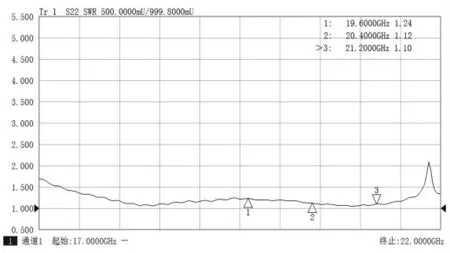

經過仿真,峰值輸出功率達到122.5W,計算結果見圖3;飽和增益達到58.58dB,計算結果見圖4;電子 效 率 達 到30.03%,計算結果見圖5;相移在輸入功率回退-3dB 時小于26.87 度,計算結果見圖6;高頻慢波系統通道內電子注軌跡見圖7, 可見電子注剛性較好,脈動小,可有效減少螺旋線電流,提高整管效率和工作可靠性;高頻慢波結構駐波仿真結果見圖8,全頻帶內駐波小于1.3,匹配性能較好。從以上仿真結果可以看出,各項指標均達到了Ka 頻段100W 空間行波管的技術指標要求。

圖3 輸出功率計算結果圖

圖4 增益計算結果圖

圖5 電子效率計算結果圖

圖6 相移計算結果圖

圖7 電子注軌跡圖

圖8 駐波曲線

2 高頻組件自動化裝配

Ka100W 空間行波管的高頻結構制備工藝上,需要重點提高慢波電路的制造精度,裝配精度,降低高頻損耗,提高電子流通率, 高頻組件的裝配質量直接影響高頻段的散熱和整管的電性能指標,如功率、互作用效率及副特性指標等。高頻組件裝配要求:①所有零件在裝配過程中不能有損傷;②螺旋線徑向不能有變形;③螺旋線軸向不能有拉伸或者壓縮;④裝配中不能有氧化;⑤三個夾持桿120°±1°均勻分布;⑥夾持桿中心必須精確對準螺旋線中心,垂直于螺旋線切線;⑦螺旋線拉伸端點對應三通口的孔中心,精度±0.05mm。

高頻組件制備的基本過程是: 將切割合格的復合管殼通過高頻加熱,復合管殼熱膨脹,將配置好的螺旋線和衰減器通過高頻自動裝配機, 利用熱擠壓的方式將組裝好的螺旋線-夾持桿組合裝配到管殼中,然后裝配輸能窗進行冷測匹配,匹配合格后將輸入輸出窗高頻釬焊,然后將輸能窗的內導體與螺旋線輸入、輸出端裝配焊接起來,輸入、輸出對接處螺旋線短路、刮削器裝入。 高頻組件的裝配質量將影響高頻段的散熱和整管的電性能指標,如功率、互作用效率及副特性指標等。

為了滿足以上高頻組件的裝配要求, 采用安盛德公司高頻組件精密裝配機的自動化裝配方案,將夾持桿、螺旋線、通過裝配模組在高頻加熱情況下完成的裝配,高頻組件裝配機結構見圖9,圖9(a)為高頻組件精密裝配機的總體結構,圖9(b)為高頻組件夾持桿載具及定位模具示意圖。

圖9 高頻組件精密裝配機

整個系統配備超高精度的裝配治具, 系統以自校準柔性方式定位熱裝配的過程, 采用不同膨脹系數材料組合而成的高精度治具組合, 在高溫裝配時利用材料特性形成高精度控制力度實現系統輔助裝配功能。 螺旋線端點對位三通口采用雙CCD 自動控制并裝配前二次核準。充分考慮操作方便和維修方便。整個系統設計緊湊合理,動作一氣呵成。 三根夾持桿的角度控制在120°±1°以內,螺旋線端點與輸入、 輸出三通孔中心的位置精度提高到0.05mm 以內,裝配結果見圖10。 通過采用自動化裝配工藝使得裝配過程減少了人工操作的誤差和帶來的外部污染且定位精度高、一致性好。 在裝配精度完全達標,一致性好的前提下,目前設計產能為每小時8 只,日后在系統各方面指到設計要求時,產能可優化至每小時10~15 只,裝配合格率達到95%以上。

(a)夾持桿裝配位置圖

(b)螺旋線在三通口位置圖

通過采用自動化裝配工藝使得裝配過程減少了人工操作的誤差和帶來的外部污染且定位精度高、一致性好。當有失誤或缺陷發生時, 即時提供信號進行報警或制止過程,消除導致非正確動作的可能性和產生的機會,預設不合格元器件篩選剔除系統,減少人為操作影響或干預,充分考慮設備的防呆,把閉環理念貫穿在各個環節中,將設備的可靠性提至到設定高度, 將設備的出錯概率降至最低, 增強作業過程的可操作性或順序性, 確保產品品質,設計中充分考慮治具對零部件損傷的預防,將損傷零部件的可能性降至最低。

該自動化設備除了滿足目前Ka 頻段行波管裝配外,只要改變相關治具即可向下擴展至Ku 波段、向上擴展至Q 頻段的行波管裝配, 能夠覆蓋目前低軌互聯網衛星對空間行波管頻段的要求,同時也可以覆蓋毫米波5G 通訊所需行波管的頻段需求。 自動化裝配試驗線將各相關分散工藝進行了集中和整合, 減少了各工序傳遞過程中產生的多余物、同時節約了工時、對操作人員的技術水平要求也有所降低,人員得到了優化整合。該自動化裝配設備實現了由傳統手工裝配工藝向精密自動化裝配工藝的升級,將智能化制造的理念引入傳統行波管行業,對行波管行業未來智能化制造提供了平臺保障。

行波管的研制方向是朝著更高頻段發展, 慢波高頻結構的尺寸會越來越小,精度越來越高,裝配的難度也越來越大,手工裝配將無法實現,只能通過以超高精度治具為基礎的自動化微組裝、微裝配工藝來實現。因此本自動化裝配設備為高頻段行波管的應用奠定了制備工藝基礎。 自動化裝配設備提高了裝配的精度、一致性,成品率和產能大大提高,大幅縮短生產周期和能耗,從而大幅降低成本和價格,從而在與固態器件的競爭中,具備了更大的優勢。

3 測試結果

對裝配好的高頻慢波組件進行測試, 分別進行了駐波特性測試和電子流通率測試, 測試過程見圖11 和圖12。 測試結果表明駐波比在1.10~1.24 之間,與設計值相吻合。 對電子流通率進行了與之前手工裝配的高頻組件進行了對比,流通率提高到了99.2%,對于行波管后續整管測試性能的提升給與了保證。

圖11 駐波測試曲線

圖12 自動化與人工裝配電子流通率比較

4 結論

通過對Ka100W 空間行波管高頻系統自動化裝配技術的研究,結果表明,自動化裝配方案突破了高頻慢波系統裝配的技術難點,提高了螺旋線組件軸向定位精度,提高了夾持桿角向定位精度, 提高了高頻組件和復合管殼的對中精度,提高了電子流通率,提高了互作用效率,對提高輸出功率方面有很大的益處。 由于自動化裝配設備的引入, 將提高行波管生產的一致性, 提高成品率和產能,大幅縮短生產周期和降低能耗,從而大幅降低制造成本和價格,為低軌衛星星座的部署提供支持。