滑枕動態性能分析與試驗驗證

楊 軍, 廖廣宇, 王 丹, 邱海蓮

(云南省機械研究設計院有限公司 云南省機電一體化應用技術重點實驗室, 云南 昆明 650031)

0 引言

滑枕是機床的主要功能部件, 其結構的動態性能直接決定著機床的加工精度,因此,在設計階段就必須對其動態性能進行準確的預估。滑枕是我公司與企業合作,針對市場需求研發的龍門數控銑床的功能部件, 該機床主傳動系統為齒輪變速、結構復雜,裝配在滑枕內。因此,準確預估滑枕動態性能成為其設計、開發是否成功的關鍵。利用計算模態與試驗模態結果,通過相關性分析,準確預測滑枕的動態特性。

1 機械動力學分析概述

機械動力學分析是基于已有機械的動力學模型、系統工作條件和外部激勵等因素,分析機械系統動態特性,包括固有頻率、動力響應及穩定性等。 目前,機械結構動力學分析方法主要有三類:①有限元建模及分析;②試驗建模及分析;③有限元分析與試驗相結合。 本文采用有限元分析與試驗相結合的方法對滑枕動態特性進行仿真分析與試驗研究,將仿真模態與試驗模態進行對比分析,以驗證仿真模態分析的準確性, 為結構動態性能優化奠定基礎。

2 滑枕動態特性有限元分析

2.1 材料屬性定義

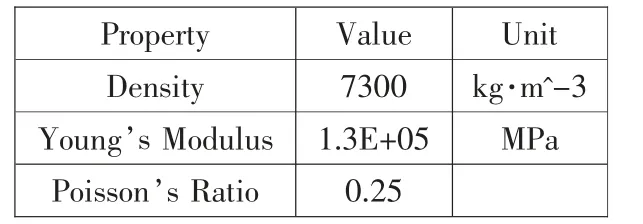

滑枕采用HT300 材料,整體澆鑄成型、并進行時效處理。 其材料參數見表1。

表1 材料參數定義

2.2 滑枕模型建立

利用Solidworks三維設計軟件完成滑枕的實體建模,對螺紋安裝孔系、小型倒角等簡化三維模型,見圖1;應用Patran Nastran 作為CAE 分析軟件,對滑枕劃分網格大小為20mm 的四面體網格, 并對滑枕進行有限元分析,見圖2。

圖1 簡化后的滑枕模型

圖2 滑枕劃分四面體網格

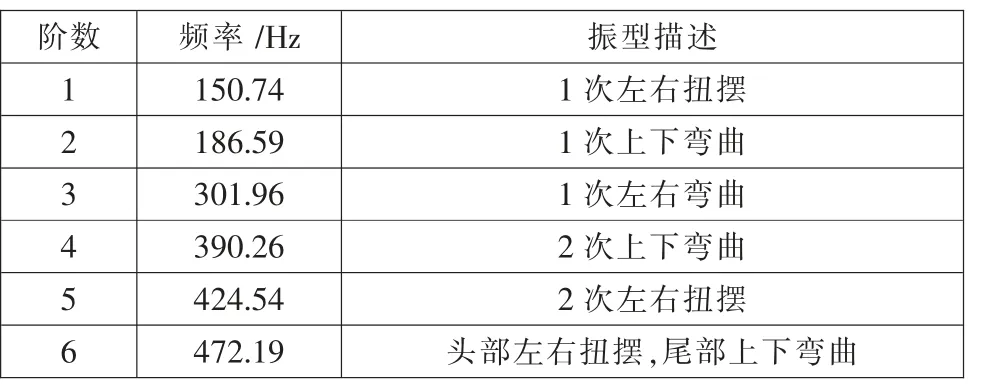

2.3 滑枕模態分析

分析中采用自由邊界條件,進行求解分析;經過有限元分析計算,得到滑枕的6 階固有頻率及相應的振型。見表2。

表2 滑枕固有頻率及振型

3 滑枕試驗模態分析

在機械結構動力學分析中, 試驗模態分析技術主要用于測定結構的3 個基本參數:結構的固有頻率、阻尼比和模態振型。 根據試驗模態分析技術所得到的基本參數可以顯示結構的固有特性, 通過對比試驗模態測試結果與有限元分析結果,可以檢驗有限元模型是否準確。另外通過結構的試驗模態分析,觀察振型的振幅情況,可以獲得結構的薄弱部件, 從而為結構的動態結構優化設計提供必要的參考依據。

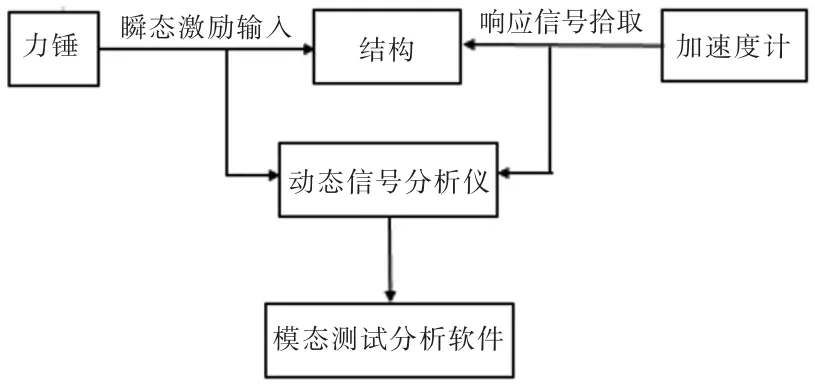

3.1 模態試驗系統

采用B&K8207 力錘進行激振,力錘頻率范圍0~1000Hz,靈敏度0.225mV/N, 最大激勵力5000N;B&K4506B 三向加速度傳感器獲得響應信號, 傳感器頻率范圍:0.6~3000Hz,靈敏度為100mV/g,測量范圍(峰值)70g,最大沖擊(峰值)5000g;使用B&K 3660C 數據采集前端與B&K基本分析系統以及PULSE Reflex 高級模態采集與分析包,構成試驗測試分析系統,見圖3。

圖3 試驗模態測試原理圖

3.2 模態測試

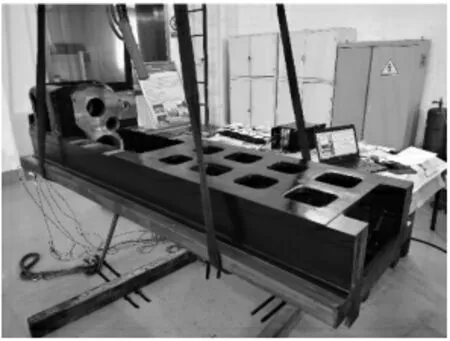

測試采用軟繩吊裝, 將滑枕懸空吊裝模擬其自由邊界進行試驗,見圖4。

圖4 模擬滑枕自由邊界條件

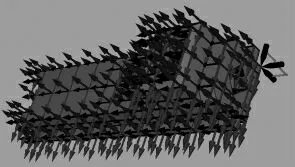

使用錘擊法, 激勵點為滑枕導軌靠主軸端的X向、Y 向、Z 向, 測量方式為固定參考點, 移動傳感器方法。 本試驗整個滑枕共布置380 個測點, 響應自由度為380×3=1140。 激勵點依據工程經驗選擇在滑枕導軌靠主軸端, 數量為1 個, 激勵自由度為3個正交方向,總FRF=1140×3=3420,見圖5。

圖5 測量響應自由度

分析帶寬設為1.6KHz,譜線數設為1600,頻率分辨率為1Hz,平均方式為線性平均,平均次數為5 次;激振力大小為1.0KN~1.5KN; 對力錘脈沖信號使用Transient窗函數,對響應信號使用Exponential 窗函數;濾波器設為7Hz 高通濾波,FRF 為自動量程采集。

3.3 測試結果

使用PULSE Reflex 分析軟件, 選擇分析帶寬為0~600Hz;采用多參考最小二乘復頻域法結合復模態指數函數 (CMIF) 和穩態圖識別模態參數, 利用模態判定準則(MAC) 對得到的模態結果進行驗證,進而得到頻率區間內滑枕各階固有頻率和阻尼比,見表3。

表3 滑枕前6 階固有頻率和阻尼比

3.4 測試結果分析

通過對滑枕進行模態測試,得到其低階模態參數與振型。 在低階振型中,主軸變速箱體部分采用四邊形結構,在箱體頂部和箱體內部主傳動齒輪的軸承座板處存在局部彎曲和扭擺, 振幅較大,建議進一步改進、以提高結構的剛度。

4 試驗模態模型與有限元模型相關性分析

為對比結構動力學仿真與試驗模態的相關性分析,確定計算分析結果和試驗分析結果的對應關系。 通常需要用到一系列方法對試驗數據與仿真數據進行對比,包括:頻率、振型等相關性分析。

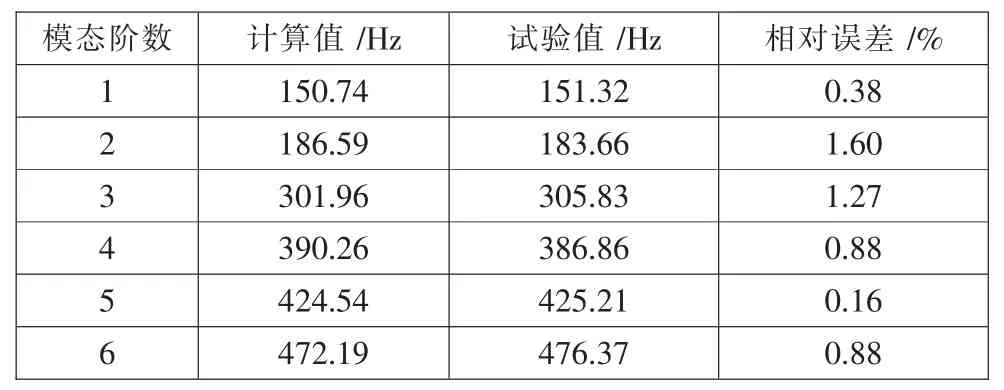

4.1 頻率相關性分析

滑枕前6 階固有頻率有限元計算結果與試驗測量結果對比情況見表4。 可知:有限元計算所得的各階固有頻率與試驗測得的頻率值的相對誤差的絕對值最大約為1.60%。

表4 固有頻率的相對誤差

4.2 振型相關性分析

對模態振型進行比較的目的之一是進行模態匹配,主要對其變形位置、 振型方向等相關信息的一致性進行分析比較。

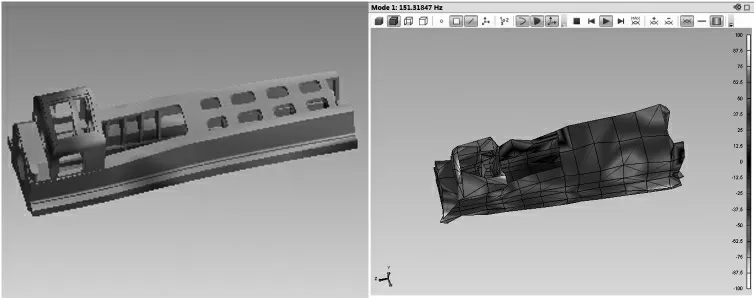

(1)1 階振型:圖6 為滑枕第1 階模態振型,部件1 次左右扭擺動作。

圖6 1 階模態振型

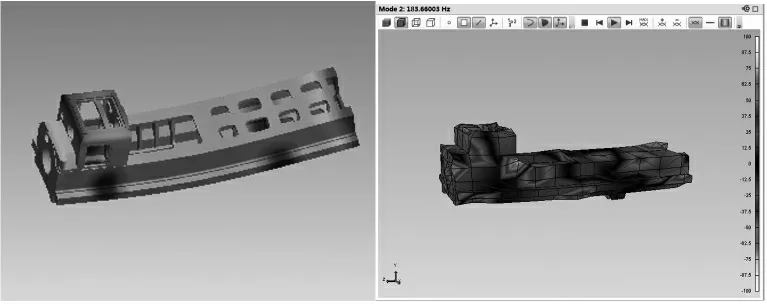

(2)2 階振型:圖7 為滑枕第2 階模態振型,部件1 次上下彎曲動作。

圖7 2 階模態振型

(3)3 階振型:圖8 為滑枕第3 階模態振型,部件1 次左右彎曲動作。

圖8 3 階模態振型

(4)4 階振型:圖9 為滑枕第4 階模態振型,部件2 次上下彎曲動作。

圖9 4 階模態振型

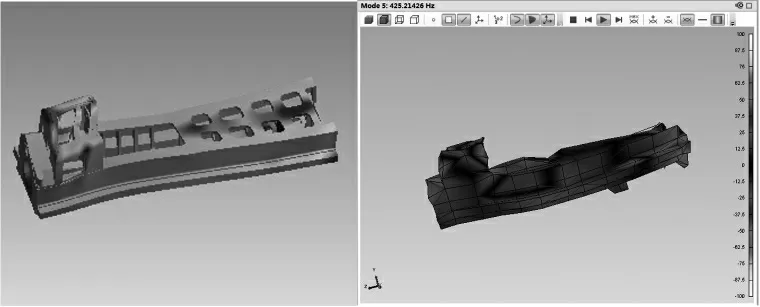

(5)5 階振型:圖10 為滑枕第5 階模態振型,部件2次左右扭擺動作。

圖10 5 階模態振型

(6)6 階振型:圖11 為滑枕第6 階模態振型,部件頭部左右扭擺,尾部上下彎曲。

圖11 6 階模態振型

4.3 相關性分析結果

滑枕固有頻率的相對誤差的絕對值最大約為1.60%,振型的變形位置、向量方向一致。 結果表明:計算模態中參數設置合理、試驗模態的設計與測試正確。

5 結束語

本試驗對滑枕部件分別進行了有限元分析和試驗模態測試,并進行了二者的相關性分析;獲得了滑枕的特征參數,驗證了滑枕動態分析的正確性,為滑枕系統的振動特性分析和結構動態特性的優化提供依據。