節能車傳動系統關鍵部件的計算及分析

郭華禮,陸志迎,黃敏富,孔維山

(541004 廣西壯族自治區 桂林市 桂林航天工業學院 汽車工程學院)

0 引言

汽車使出行便捷的同時也造成環境污染,各國政府對汽車的節能減排比較重視,Honda 節能競技大賽以注重能源、創造節約型社會為主旨,比賽理念是環保、挑戰和樂趣。傳動系統設計是節能車最為關鍵的部分,其匹配參數是否得當、離合器結構形式是否合理,對賽車動力結合和切斷產生比較大的影響。傳動比和傳動效率不僅影響動力性,而且會影響到賽車的燃油消耗率。

俞天一等[1]針對不同離合器類型進行研究,得出牙嵌式離合器比內齒式離合器能降低油耗15%左右,但缺少對離合器模型的設計及分析。王新建[2]利用ANSYS 軟件完成節能車傳動系統優化設計,但未對離合器進行結構設計。陳子軍[3]通過對比分析二級傳動和一級傳動,確定最佳傳動方案,同樣缺少離合器關鍵部件的設計分析。本文以桂林航天工業學院航V 節能車為載體,借助CAE 軟件完成動力傳動系統匹配,并對關鍵部件進行UG 建模和CAE 分析,力求在保證動力性的前提下實現經濟性最優,進而為車隊提供一定的借鑒和指導。

1 傳動系統傳動方案及傳動比計算

1.1 傳動方案

考慮到節能車的總體布置,若采用前輪驅動會使整車的復雜程度增加,增加設計制造難度,而若采用后輪驅動,則不需要考慮差速器等部件,同時達到降低車重的目的,簡化設計的復雜度,所以將采用后輪驅動的形式。節能車常見的傳動類型如圖1 所示。

圖1(a)為軸傳動形式,其傳動效率較高,但其導致整車的重心偏向車體一側,降低行駛的穩定性;圖1(b)為鏈傳動,具有持續保持精準的傳動比,傳動過程中不會出現打滑以及彈性滑動等情況,傳遞功率大且傳動效率較高,能夠適應各種惡劣的工作環境等特點,節能車將采用鏈傳動作為動力傳動系統的主要方式。

1.2 傳動比計算

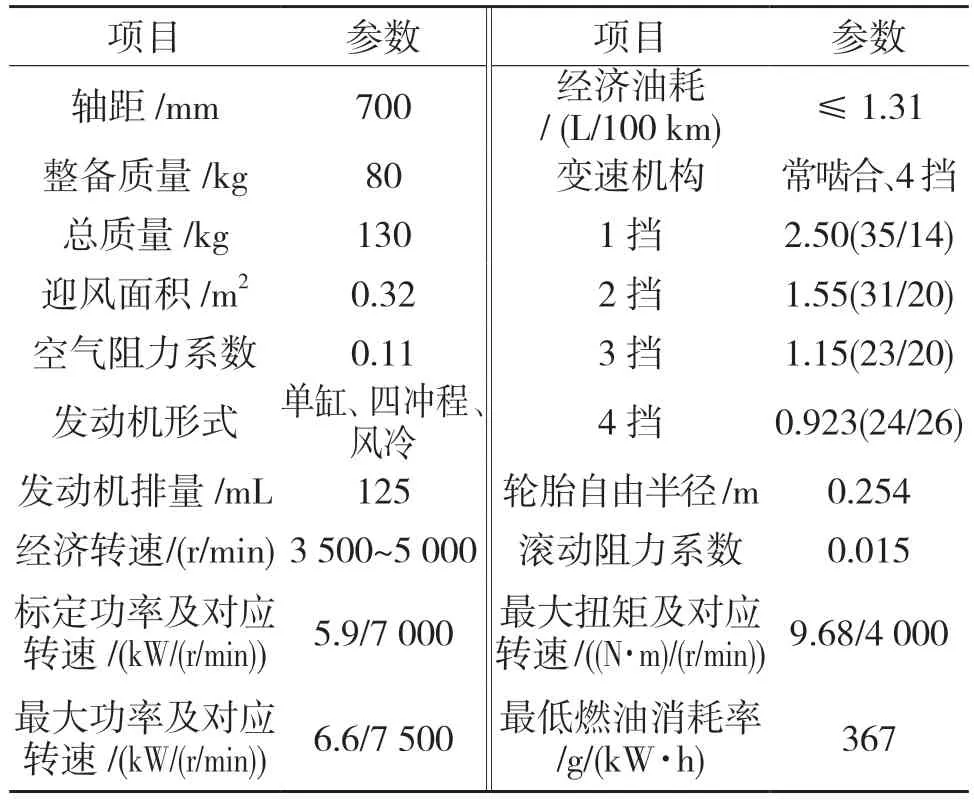

根據節能車的賽制規則,節能車采用WH1152FMI 型號的單缸發動機。考慮節能車總體布置方案,結合節能車整車基本參數(見表1),利用Cruise 進行節能車整車經濟性的數模搭建[4],仿真模型如圖2 所示。

表1 節能車整車的基本參數表Tab.1 Basic parameters of energy-saving vehicle

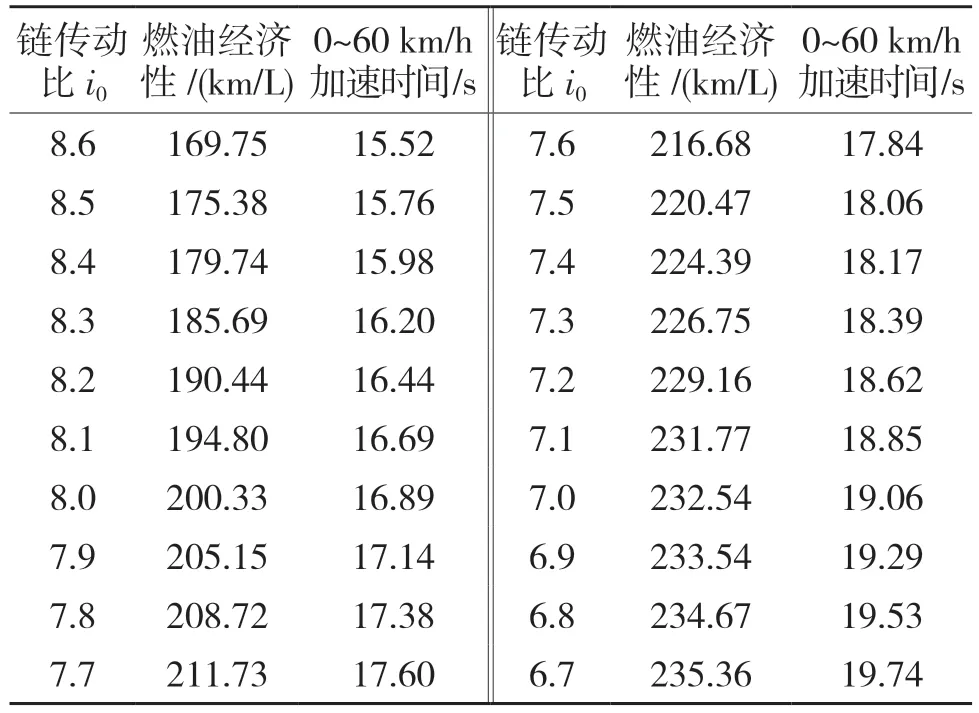

整車在其它參數不變的情況下,通過不斷改變節能車的鏈傳動比并進行仿真計算,將計算結果進行匯總并制作成表格形式,不同鏈傳動比下的燃油經濟性以及加速時間計算結果見表2。

表2 不同傳動比下性能對比表Tab.2 Performance comparison under different transmission ratios

將表1 中的數據制作成圖表形式,生成燃油經濟性—加速時間曲線如圖3 所示。

由圖3 可知,當節能車鏈傳動比i0增大時,動力性改善,但整車燃油經濟性較差;傳動比i0減小時,動力性降低,但經濟性改善。由于節能車以燃油經濟性為主要目標,綜合考慮選取鏈傳動比i0=7.1,節能車兼顧動力性的同時實現較好的經濟性。

2 傳動系統關鍵部件的設計

節能車傳動系統主要包括主減速器、傳動軸、離合器及支撐固定裝置組成,本次論文針對主減速器和離合器進行計算設計[5]。

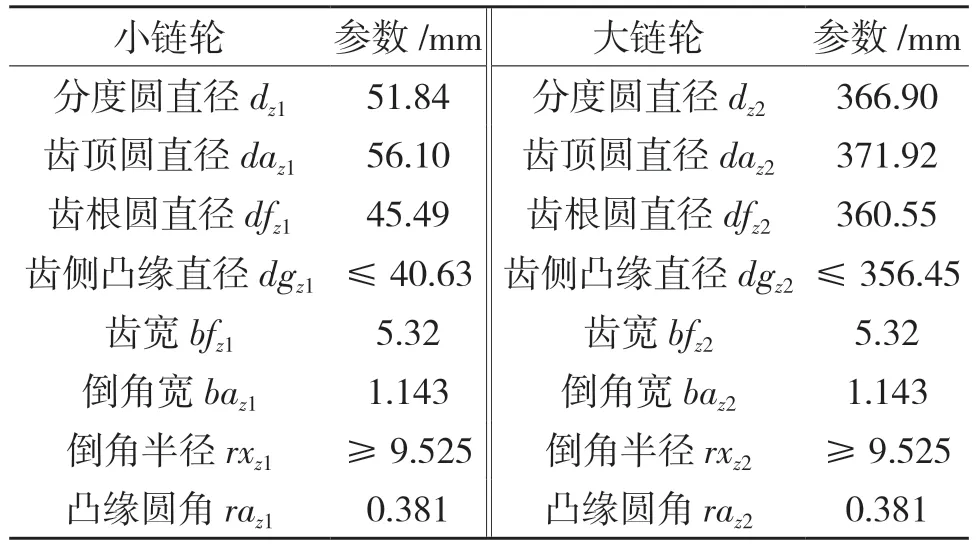

2.1 大小鏈輪的計算

通過前文對節能車的仿真分析,確定節能車的鏈傳動比i0為7.1,查閱《機械設計》完成大小鏈輪的結構參數,其數據見表3。

表3 大小鏈輪的參數Tab.3 Parameters of large and small sprockets

2.2 離合器的設計計算

正確選用合適的離合器不僅能提高傳動動力,并能減少零件的損耗。參考歷屆賽事的相關經驗,節能車行駛策略通常為使節能車加速至某一車速后切斷動力實現車輛滑行,直至某一車速后再接合動力加速[6]。考慮到整車的結構簡化以及輕量化設計,最終選用機械式超越離合器中的牙嵌式離合器作為本次設計的離合器的方案,其結構如圖4 所示。

牙嵌式離合器有多種齒形,其沿圓柱面展開齒形有三角形、梯形、矩形以及鋸齒形等,齒形結構如圖5 所示。

結合賽事特點,考慮到節能車只需單向傳遞轉矩且在適當時刻熄火并切斷動力傳遞,而鋸齒形牙嵌離合器能單向傳遞轉矩,接合及分離容易,強度高,符合設計要求,因此選用機械式鋸齒形牙嵌離合器作為其設計方案,其結構和參數如圖 6—圖7 所示。

3 傳動系統離合器建模

3.1 鏈傳動系統建模設計

本次設計的鏈傳動系統,滾子鏈型號為06B-1×156(GB/T 1243-2006),查閱國家標準得到其結構和尺寸等參數,在UG 軟件中創建出鏈輪和滾子鏈的三維模型,在裝配模塊導入已創建的鏈輪、滾子鏈模型并進行裝配建模。鏈傳動的裝配體如圖8 所示。

3.2 離合器建模設計

根據已設計的鋸齒形牙嵌離合器以及驅動軸參數,在UG 軟件中進行三維模型的創建。在UG軟件裝配模塊中,導入已創建的離合器和驅動軸模型進行裝配建模[6]。離合器的裝配體如圖9 所示。

4 傳動系統離合器CAE 分析

4.1 離合器分析

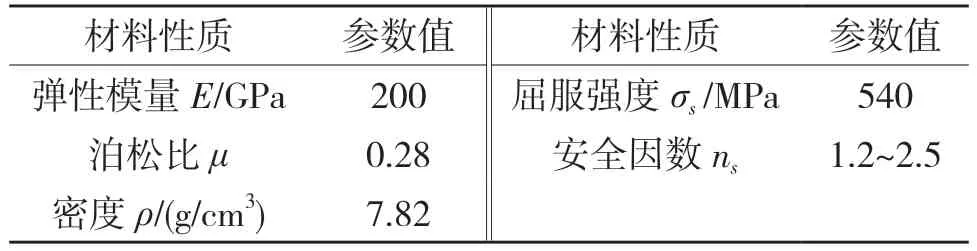

將UG 軟件中創建的主動半離合器模型導入至ABAQUS 軟件中并賦予材料,其材料屬性如表4 所示。定義離合器受力參考點并將受力面作用力耦合至參考點,在載荷邊界模塊施加集中力,約束除繞Z 軸旋轉運動以外的其它5 個自由度[7]。主動半離合器的載荷邊界設定如圖10 所示,采用四面體單元作為網格單元形狀。

表4 離合器材料屬性Tab.4 Material properties of clutch

由圖11 可知,主動半離合器受到的應力主要集中在齒根與齒面棱邊處以及齒頂與齒面棱邊接合處,主動半離合器受到的最大應力為19.63 MPa,低于離合器最大許用應力為216 MPa,滿足工作強度要求。根據力學定律,從動離合器同樣滿足要求。由圖12 可知,離合器形變量主要分布在齒形外側,主動半離合器的最大形變量僅為0.001 437 mm,形變量非常小,能夠滿足主動半離合器的工作要求。

4.2 小鏈輪分析

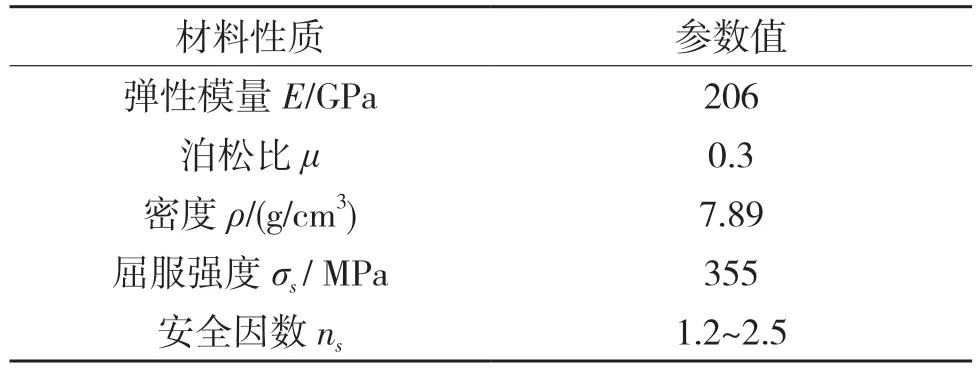

對小鏈輪模型賦予材料,其屬性參數如表5 所示。定義受力參考點并將受力面作用力耦合至參考點,在載荷邊界模塊將前文計算得到的集中力值施加至參考點,邊界條件設置為:除繞Z 軸旋轉自由度不約束外,約束其它5 個自由度。小鏈輪載荷邊界設定如圖13 所示。網格劃分采用四面體單元作為單元形狀,完成所有設置后,進行分析計算[8]。

表5 小鏈輪材料屬性參數Tab.5 Material property parameters of small sprocket

由圖14 可知,小鏈輪受到的應力主要集中在齒面與鏈條滾子接觸點處,并向周圍延伸,小鏈輪受到的最大應力為32.77 MPa,低于最大許用應力177.5 MPa,小鏈輪滿足工作強度要求。由圖15可知,小鏈輪的形變量主要分布在接觸齒面周圍,最大形變量僅為0.004 261 mm,形變量非常小,能夠滿足小鏈輪的工作要求。同理,大鏈輪滿足工作要求。

5 結論

本文針對節能車傳動系統進行研究,確定傳動系統類型再結合Cruise 軟件完成動力參數匹配,得到傳動比為7.1 時同時滿足動力性和經濟性的雙重要求。結合傳動比參數參照機械設計手冊完成大小鏈輪的計算設計任務,同時考慮離合器的特點及賽車行駛策略,選擇牙嵌式離合器作為主要設計對象。最后利用UG 完成離合器和鏈輪的三維模型的搭建,通過ABAQUS 完成傳動系統中離合器和小鏈輪等關鍵部件的強度校核,經分析滿足強度要求。