鉬鐵分層冶煉新工藝研究

李渭軍,烏紅緒,張 卓

(金堆城鉬業股份有限公司,陜西 西安 710077)

0 引 言

硅鋁熱還原法熔煉鉬鐵,是一項傳統的鉬鐵合金冶煉技術,屬于爐外法(一般用來生產高熔點、難還原、含碳量極低的合金或純金屬) 的一種。鉬鐵是從配料、混料、裝料、點火冶煉等一次裝料一次點火完成,即單層熔煉的傳統冶煉方法[1]。近年來,某公司技術人員通過組織不同產地、不同爐型焙燒的鉬焙砂原料配比開展鉬鐵冶煉新工藝研究,該工藝生產出鉬鐵產品質量優良,填補了國內外在鉬鐵冶煉工藝的空白,對提升企業核心競爭力有著重大的現實意義。

1 鉬鐵冶煉工藝現狀

1.1 國內現狀

以金鉬集團、洛鉬集團以及新華龍鉬業為代表的鉬行業均有國內萬噸級鉬鐵生產線,生產能力大、自動化程度較高、工藝成熟、裝備優良。徐州某企業鉬鐵生產水淬方式采用兩次水淬辦法,第1次約10 min,第2次10~15 min,兩次不超過30 min。水淬時沒有合金盤,夾子直接夾鐵錠進行,水淬的時間把握較好,鐵錠無夾渣、夾沙,外觀質量好,具有鉬鐵水淬的工藝技術優勢。

1.2 國外現狀

據顧武安《鐵合金冶煉技術》資料介紹:英國某公司采用“多層積塊法”生產鉬鐵。此法的特點是該熔爐有幾個排列高速不同的出渣口,每個出渣口接一個U形鋼流槽,槽內鋪一層耐火磚。出渣口是用耐火塞座和塞子組成,拔掉塞子,爐渣就從出渣口流出。冶煉過程初期,將部分爐料裝到熔爐底上,然后利用上部點火物引火,隨爐料不斷熔化反應,繼續往爐內加料。當熔爐底上生成的合金層高度接近于下部出渣口時,停止加料,鎮靜0.5~2 h,使鉬鐵金屬粒自爐渣內沉降下來,打開下部出渣口,放出大部分爐渣,然后將其堵上。經過1~6 h合金冷凝固化后,將酸性耐火材料(二氧化硅,硅酸鋁等)撤到余下的半熔渣層上面或用一張石棉板蓋上,以利于金屬錠表面上的剩余爐渣下一步的分離。加第二批爐料,直到生成的金屬層接近第二層的出渣口,停止加料,鎮靜0.5~2 h,打開第二層出渣口,放出爐渣,再堵住第二層出渣口,再加料。工藝過程如此反復進行,直到大部分熔爐容積填滿為止。結果得到若干層鉬鐵錠,彼此以渣層相隔。此法可以較為合理地利用熔爐的容積,減少了渣中混鐵量,提高了鉬的回收率[2]。

國外廣泛采用焙燒鉬精礦直接合金化方法,有的將焙燒鉬精礦裝入鐵桶中,鐵桶中焙燒鉬精礦質量為10 kg和1 kg兩種。有時將焙燒鉬精礦壓制成塊。壓塊過程是先將經過氧化焙燒的鉬焙砂球磨、篩分(小于0.177 mm)后,加6%~8%水做粘結劑,再經混合、壓制成形、烘干,得到氧化鉬鐵密度為3.2 g/cm3。用焙燒鉬精礦直接合金化時鉬的回收率與用鉬鐵合金化時一樣,回收率大于95%。

國外研發的鉬鐵冶煉新方法較多,但大多技術不夠成熟,未進入工業化應用。鉬鐵含 Mo 65%~70%,余者為鐵和少量雜質。傳統爐外法鉬鐵生產方法已沿用多年,該工藝簡便,但生產過程中有大量煙塵,環境欠友好,煙塵中也含有一定量的鉬氧化物[3],主要原因是冶煉配方和工藝控制不夠精準、反應溫度難以控制所導致。因而探索鉬鐵熔煉新工藝勢在必行。

2 鉬鐵分層冶煉工藝試驗

2.1 鉬鐵分層冶煉工藝機理初探

鉬鐵冶煉主要反應如下:

2MoO3(s)+4Al(s)=

2Al2O3(slag)+2Mo(metal)

(1)

2MoO3(s)+3Si(s)=

2Mo(metal)+3SiO2(slag)

(2)

MoO2(s)+Si(s)=

Mo(metal)+SiO2(slag)

(3)

副反應:

Fe3O4(s)+2Si(s)=3Fe(metal)+2SiO2

(4)

2Fe3O4(s)+Si(s)=6FeO(slag)+SiO2

(5)

4NaNO3(s)+4Si(s)=

2Na2SiO3(slag)+2NO+N2+2SiO2

(6)

三氧化鉬中含有的SiO2形成渣的反應:

SiO2(s)=SiO2(slag)

(7)

CaO(s)+SiO2(slag)=CaSiO3(slag)

(8)

硅鋁熱還原法熔煉鉬鐵是用硅鐵中的硅和金屬鋁把焙燒鉬精礦中的MoO3、MoO2等氧化物還原成Mo等金屬[4]。鉬鐵熔煉過程中,最后剩余的Fe熔融進入金屬相,硅、鋁、鈣及少量的MoO3進入渣相分離后,分別得到鉬鐵和爐渣。金屬和爐渣同時形成,并且按其密度不同而分層沉降,可以說,熔煉鉬鐵過程就是熱量的產生和消耗的過程。但根據爐外法熔煉特性,為獲得致密的合金錠和良好流動性的熔渣,必須要求足夠高的溫度。熔煉溫度主要視爐渣和合金的熔點而定。反應過程的溫度對于熔煉效果起著決定性的作用。溫度是爐料單位反應熱效應的函數,要獲得足夠高的溫度,必須有相當的爐料熱值作保證。熔煉溫度直接影響反應速度。隨著反應時間拖長、熱輻射損失增大,熔煉溫度急劇下降,造成熔煉的“冷過程”現象。

對傳統鉬鐵生產方法而言,通常將單位爐料熱效應值作為控制冶煉過程最主要的參數。這個參數經過多次校核,最終理論計算得到的單位爐料熱值約為2 300 kJ/kg爐料。該參數隨爐料原輔料品質、粒度大小等情況進行調整,一旦確定作為生產配料的依據,點火后的生產過程再無法更改和調整。若單位爐料反應熱大,即表明配料時熱值過大,因而還原劑消耗大,會增加生產成本;另外熱值過大,會導致渣鐵難以分離,出現廢品;且煙氣中三氧化鉬升華速率加大,影響回收率指標。反之,配料時熱值過小,還原劑不足,會產生反應無法正常進行或者出現廢品。傳統的鉬鐵冶煉生產過程是將物料按照給定的原輔料配料單進行一次稱量、一次混料、一次裝料后一次點火完成冶煉過程(即單層),冶煉生產會出現開始和中間反應過程劇烈或噴濺,反應結束后鉬鐵和爐渣熔體散熱快,渣鐵分離效果差。另外生產經驗表明:當MoO3粒度大、MoO2含量高的物料占比較大時,冶煉極易出現點火困難,造成廢爐情況發生。分層配料熔煉鉬鐵,能夠較好地控制反應速度和熔煉溫度。關鍵在于熔煉起始反應激烈程度,若起始反應緩慢,將必然引起熔煉全過程停滯;反之,起始反應過于激烈,將造成上層噴濺損失[5]。同時,當考慮使用含Mo低的焙燒鉬精礦時,常由于氧量不足,而造成爐料發熱量偏低,可用硝石既用作點火劑,又作為補熱劑以提高單位爐料的熱值。因此我們根據鉬鐵冶煉反應過程設計采用分層冶煉方法,即同一批號冶煉爐中每一爐筒上層(幾何深度)物料為氧含量高、粒度小、易點火物料,而此爐筒下層(幾何深度)物料為粒度大、難點火的焙燒鉬精礦與含雜鉬金屬的裝料方式進行冶煉反應,確保冶煉反應的穩定進行。盡管分層冶煉較傳統單層冶煉裝料方式不同,在冶煉化學反應原理相同的情況下,只要對原料分層配比、反應熱值不斷優化,可降低鉬鐵冶煉煙氣產生量和輔料單耗成本。

2.2 鉬鐵分層冶煉試驗

2.2.1 可行性試驗

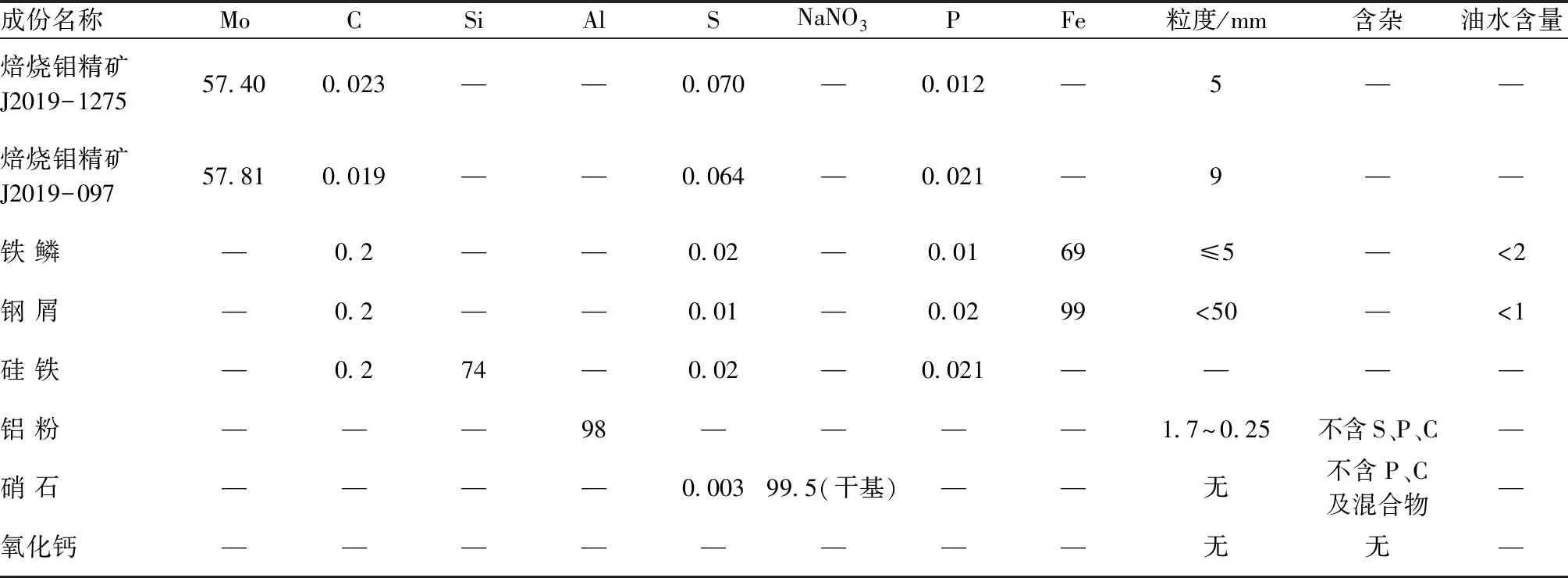

利用某公司1#鉬鐵生產線,按照兩秤配料量相等和第二秤熱值高的方式分為3組,通過不同輔料用量探索試驗,主要驗證分層冶煉配方能否在確保渣含Mo不升高的前提下實現渣鐵分離。試驗用原輔料成分見表1,試驗配方見表2,鉬鐵產品化驗結果見表3。

從反應情況來看:1#試驗運用一次混料單層裝料工藝配方,點火后反應正常;2#試驗中間環節反應過程劇烈,收尾有拖長現象;3#試驗反應較為正常,屬于正常冶煉反應情況。2#試驗鉬鐵錠與渣鐵分離不理想,3#試驗鉬鐵錠與渣能較好分離,但2#和3#兩組試驗鐵錠均存在硅含量偏析問題,有表面硅高跡象,影響產品質量問題,給后期分級、精整、包裝帶來很大困難。

表1 鉬鐵分層冶煉原輔料成分 /%

表2 鉬鐵分層冶煉可行性試驗配方 kg

表3 鉬鐵產品化驗結果 %

從表2和表3可以看出:1#、2#試驗較3#試驗的Mo品位控制在正常范圍,2#試驗Mo品位達到52.12%,而且渣鐵中含Mo達到4.58%,其主要原因是2#試驗中鋁粉用量超過1#試驗、3#試驗,即還原反應產生的熱量較高,因而渣鐵分離效果不好,表現為貧渣含Mo較高。

由可行性試驗得出:在原配方基礎上通過其他輔料調整可以實現鉬鐵分層冶煉,配方3能實現較好的渣鐵分離,貧渣含Mo能控制在1.5%范圍內,可見通過兩秤配比,可以實現分層熔煉,并且熔渣與合金相可以分離,但存在合金中硅含量控制不夠穩定,對于渣型調整、渣含Mo及產品其他指標改善需要進一步試驗。

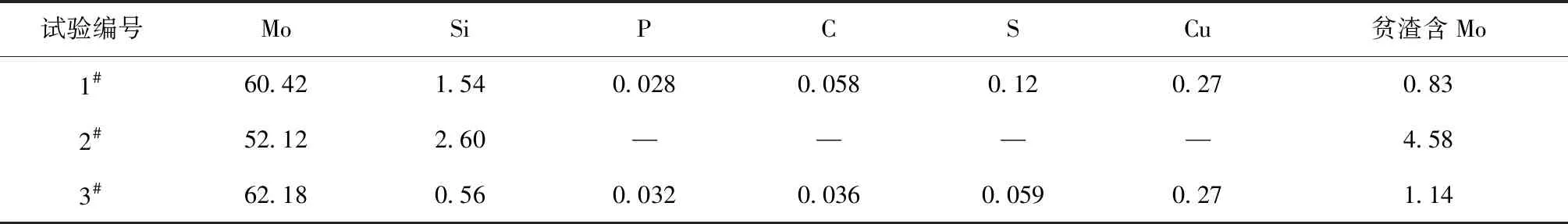

2.2.2 擴大試驗

本次試驗分為3組,試驗仍在1#鉬鐵生產線進行,原料批號焙燒鉬精礦同表1,通過DCS配料及混料,輔料成分與可行性試驗相同,在可行性試驗的基礎上調整配方2的焙燒鉬精礦用量比例,確保產品質量滿足鉬鐵質量標準,同時對渣含Mo情況進行化驗分析。擴大試驗配方見表4,各爐熔煉反應情況見表5,鉬鐵產品化驗統計結果見表6。

表4 鉬鐵分層冶煉擴大試驗配方 kg

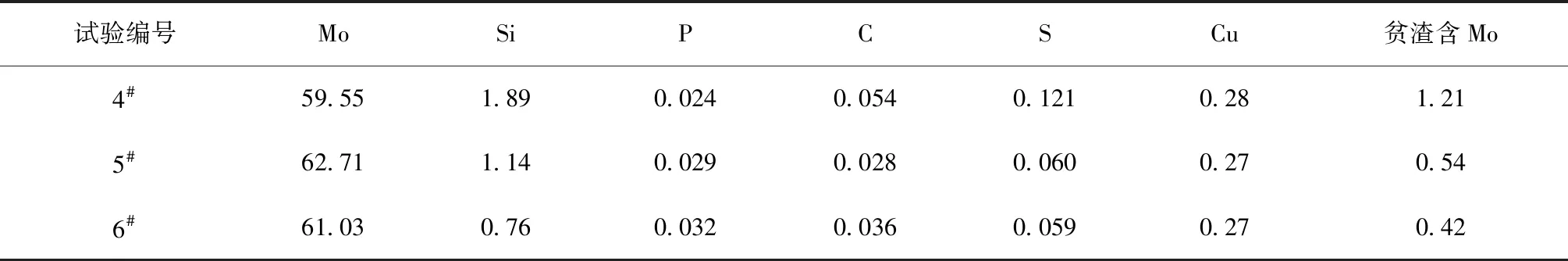

表5 各爐熔煉反應情況表

從表4、表5和表6可以得出:在2#、3#試驗基礎上通過調整焙燒鉬精礦兩秤配比及熱值比例,可以實現熔渣與合金相的分離,貧渣含Mo能控制在1.5%范圍內,反應熱值滿足生產需要,5#、6#試驗產品基本達到工業生產標準,但后續可以進一步調整熱值、改善渣含Mo及產品其他指標。

表6 鉬鐵產品化驗統計結果 %

2.2.3 工業試驗

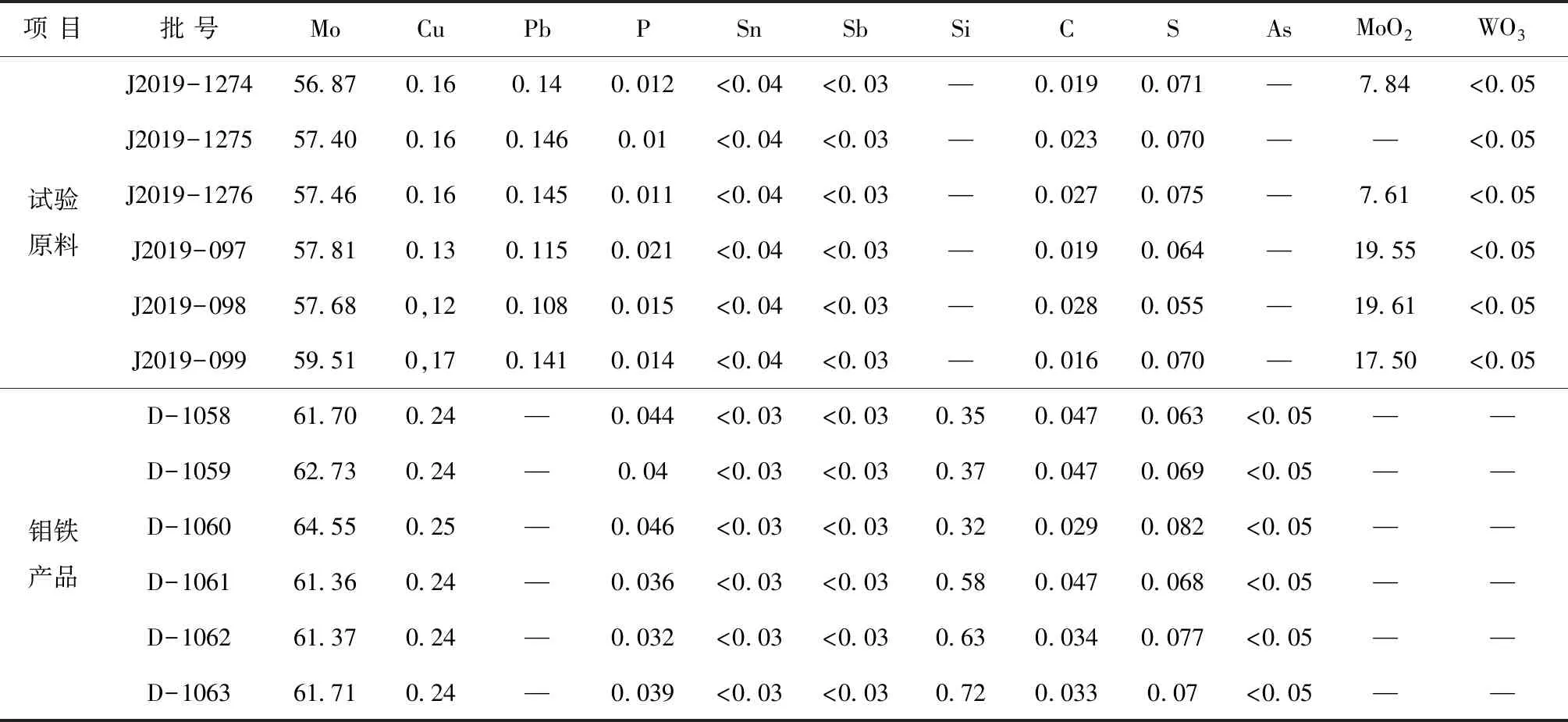

根據分層冶煉可行性及擴大試驗結論,繼續進行配方及工藝參數優化,使用多膛爐和回轉窯不同工藝生產的焙燒鉬精礦繼續進行分層冶煉工業試驗。試驗產品均合格,滿足鉬鐵企業標準要求。分層冶煉新工藝在應用過程中,反應比較平穩,反應時間能控制在8~10 min,煙氣較為明亮,煙氣在線監測系統顯示煙塵量及氮氧化物排放量均較低,反應收尾迅速,放渣時間約25 min,渣的粘稠度及流動性都比較好,渣冷卻后成墨綠色。工業應用試驗用部分原料和產出的鉬鐵產品分析結果見表7。

2.3 試驗結果討論與分析

(1)可行性試驗時配方1與配方2、配方3在焙燒鉬精礦稱量相同情況下,配方2和配方3第二秤采用熱值高的方式配料,即鋁粉用量稍高,配方1運用一次混料單層裝料方式,雖然其反應過程較正常,但配方2出現鉬鐵錠與渣鐵分離不理想,配方3鉬鐵錠與渣能較好分離,試驗鉬鐵產品均存在硅含量偏析問題;另配方1、配方2較配方3的Mo品位控制在正常范圍,配方2 Mo品位達到52.12%,渣鐵中含Mo達到4.58%。其主要原因是配方1、配方2和配方3中鋁粉用量較大,即還原反應產生的熱量較高,因而均出現硅含量偏析、渣鐵分離效果不好等情況。

(2)擴大試驗時原料批號為焙燒鉬精礦J2019-1275、J2019-097,DCS配料及混料,輔料成分與可行性試驗相同,主要通過調整配方中各秤鋁粉用量及減少其他輔料用量,配方5和配方6冶煉反應過程正常且Mo品位在控制范圍,產品質量滿足鉬鐵質量國家標準,說明配料計算熱效應合理,進而達到了低消耗低成本的目的。

(3)工業試驗采用多膛爐和回轉窯不同工藝生產的焙燒鉬精礦,主要考慮MoO2含量對冶煉的影響,反應均比較平穩,反應產生煙氣較為明亮,且收尾迅速,渣的粘稠度及流動性都較好,產出鉬鐵產品質量合格。

表7 工業試驗用原料和鉬鐵產品化驗分析結果 %

3 結 論

(1)分層冶煉試驗所使用原料包括多膛爐及回轉窯工藝生產的兩類物料,Mo品位為51%~62%,通過搭配使用,反應過程滿足生產實際要求,所生產出鉬鐵產品滿足鉬鐵質量國家標準,各項經濟技術指標穩定。

(2)分層熔煉新工藝通過對硅鐵使用量的調整,使貧渣含Mo達到0.46%,符合外排要求。