缸內直噴汽油機與高壓共軌柴油機 燃油供給系統對比

王茂美,孔曉林,牛雅麗,劉敏杰

(北京電子科技職業學院,北京 100176)

汽油機缸內直噴技術是當今汽油機發展的前沿技術之一,隨著能源危機和各國排放法規越來越嚴格,汽油機缸內直噴技術備受各大汽車廠商的青睞。汽油機缸內直噴技術采用和柴油機相同的燃油噴射工作方式,直接向氣缸內噴射燃油。這是汽車史上的一個創舉,實現了人類對于汽車低油耗低排放的設想,缸內直噴發動機也是21世紀最具潛力的發動機之一。

日趨嚴重的能源危機使柴油機成為全世界內燃機行業關注的焦點,相比傳統汽油機,柴油機燃油經濟性好,高壓共軌技術解決了柴油機排放控制的難點,使得柴油機市場越來越被看好,柴油車越來越受到用戶青睞。

1 燃油供給系統總成對比

1.1 缸內直噴汽油機燃油供給系統總成

1.低壓燃油系統結構

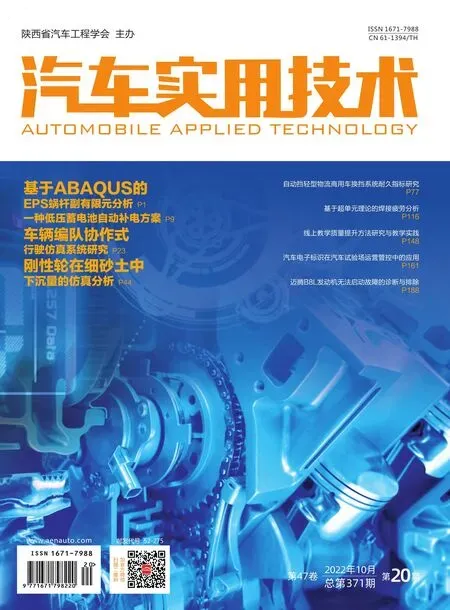

低壓燃油系統結構如圖1所示。

圖1 低壓燃油系統結構

區別于傳統的進氣道燃油噴射系統,缸內直 噴汽油機的低壓油路增加了燃油泵門控開關、燃油低壓壓力傳感器G410、油泵控制單元J538。當駕駛員側車門開啟時,燃油泵門控開關即控制燃油泵開始工作,燃油泵被觸發2 s,同時車門開關信號被送至發動機控制單元。燃油泵提前工作是為了迅速建立高壓以縮短車輛的啟動時間。燃油低壓壓力傳感器G410采用的是傳統的三線式。部分車輛還具有碰撞燃油切斷裝置,當車輛發生碰撞時,切斷裝置通過燃油泵繼電器斷開燃油泵,以防爆炸事故的發生。

2.高壓燃油系統結構

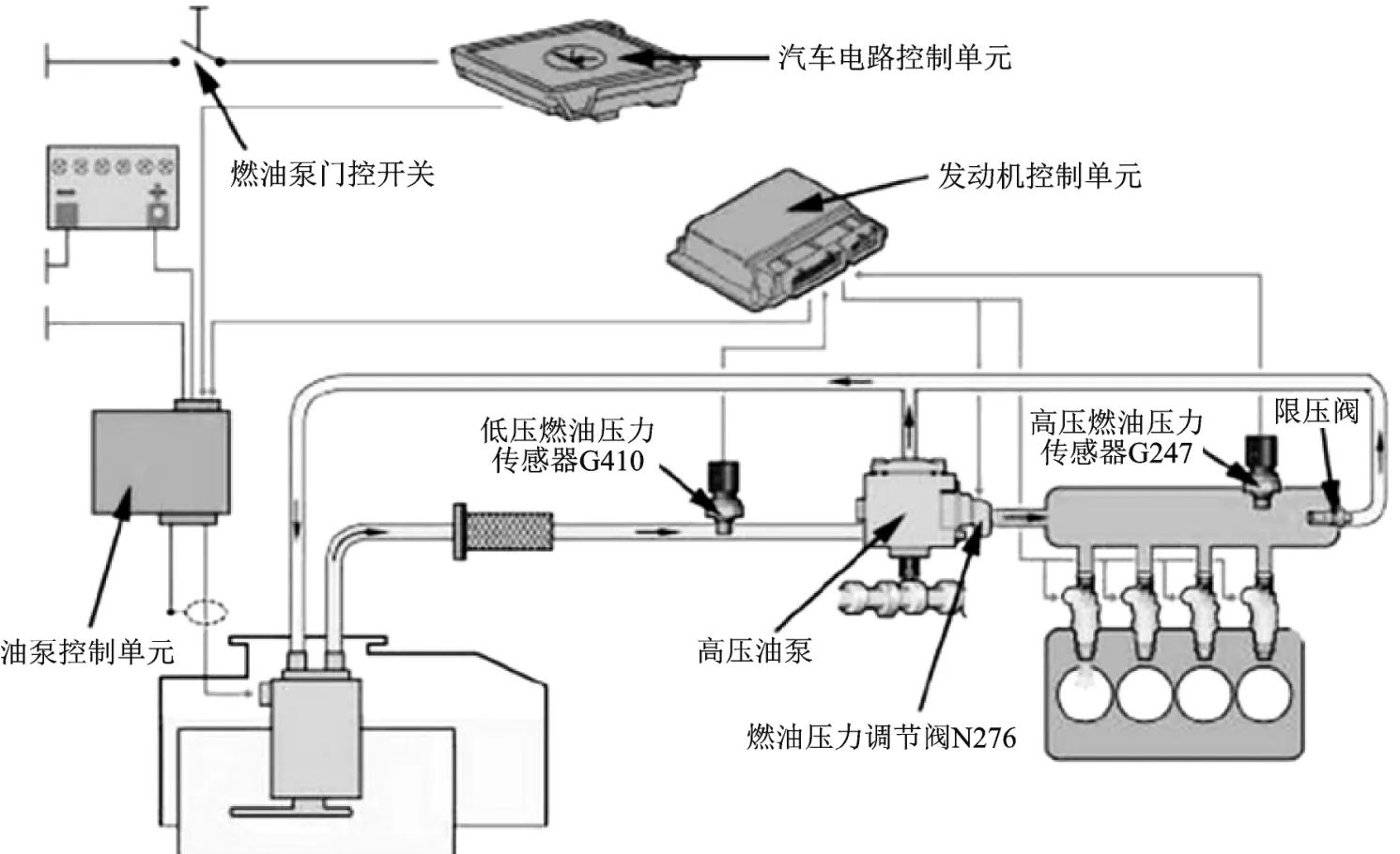

(1)第二代高壓燃油系統

第二代高壓泵高壓油路系統由高壓油泵、燃油壓力調節器、燃油壓力傳感器、燃油導軌、噴油器、限壓閥及低壓回油燃油管等組成,如圖2所示。

圖2 第二代高壓燃油系統結構圖

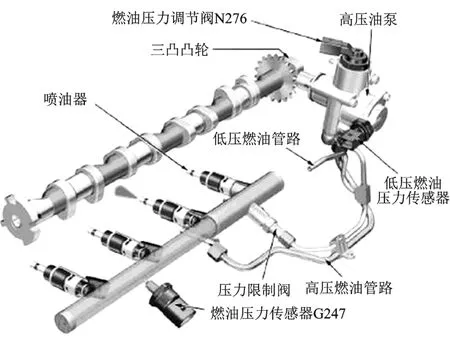

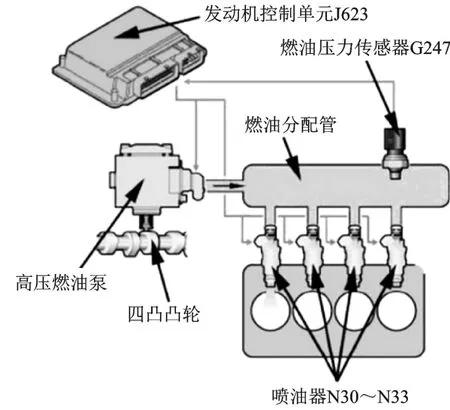

(2)第三代高壓燃油系統

第二代和第三代高壓燃油系統結構和工作原理相近,第三代高壓油路系統中的限壓閥集成在高壓油泵中,燃油分配管至燃油泵的回油管已省去。目前,第三代高壓燃油系統占據市場主流,如圖3所示。

圖3 第三代高壓燃油系統

(3)高壓噴油器

缸內直噴汽油機是在發動機壓縮行程末噴入氣缸燃油,燃油壓力必須高于缸內氣體壓力,燃油才能霧化噴射,因此需采用高壓噴油器。常見的是多孔式噴油器,其內部結構與傳統噴油器相似。噴油器上具有加工精度極高的噴油孔,可以噴射出圓錐形的霧狀燃油,此種噴油器結構的設計使得節氣門全開或預熱三元催化轉化器的二次噴射中,避免燃油的噴射覆蓋整個活塞頂部,此舉可極大地降低HC化合物的排放。當發動機冷機時,此種噴油器的結構可以使用很少的燃油混入發動機機油中,防止發動機機油被稀釋,影響發動機潤滑能力。噴油器的末端設計成細長狀,目的是提高冷卻效果,如圖4所示。

圖4 缸內直噴高壓噴油器

噴油器由于工作時,燃油室內的壓力比較大,采用電瓶電壓無法完成動作。在脈沖編碼調制(Pulse Code Modulation, PCM內部有升壓轉換器,在噴油器工作時,提供大約65 V的電壓。

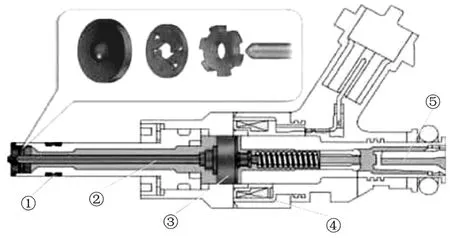

(4)高壓油泵

目前,國內汽車廠商大都采用第三代高壓油泵,它可以在燃油壓力調節器不通電的狀態下產生高的油壓,此時進油閥依賴于吸油沖程中的壓力開啟。高壓油腔也可以在燃油壓力調節器不通電的情況下充填。

第三代高壓油泵在發動機啟動過程開始的時候,就向燃油輸送壓力,不需要讓電子控制單元(Electronic Control Unit, ECU)先將燃油壓力調節器“調節到狀態”時才送壓。高壓油泵是通過進氣凸輪軸上的凸輪來驅動的,壓力與發動機轉速有關。車輛在冷啟動時,這種驅動能快速產生壓力。除此以外,高壓油泵通過較大的柱塞直徑(10 mm),促進壓力的快速形成。基于這些因素,車輛在冷啟動時進氣階段開始后只要0.5 s的時間,在燃油導軌中的油壓就可以達到6 MPa以上,如圖5所示。

圖5 第三代高壓油泵

第三代高壓油泵具有大容量的減壓腔,有兩個減壓器膜集成安裝在高壓油泵內,此種設計防脈動減壓效果好。減壓器膜隔出的上、下的單個室腔的通道是互相連通的。

當高壓燃油管路到達目標燃油壓力時,PCM控制燃油計量閥,使用打開一定的開度,使多余的燃油流回低壓燃油管路,如圖6所示。

圖6 燃油計量器

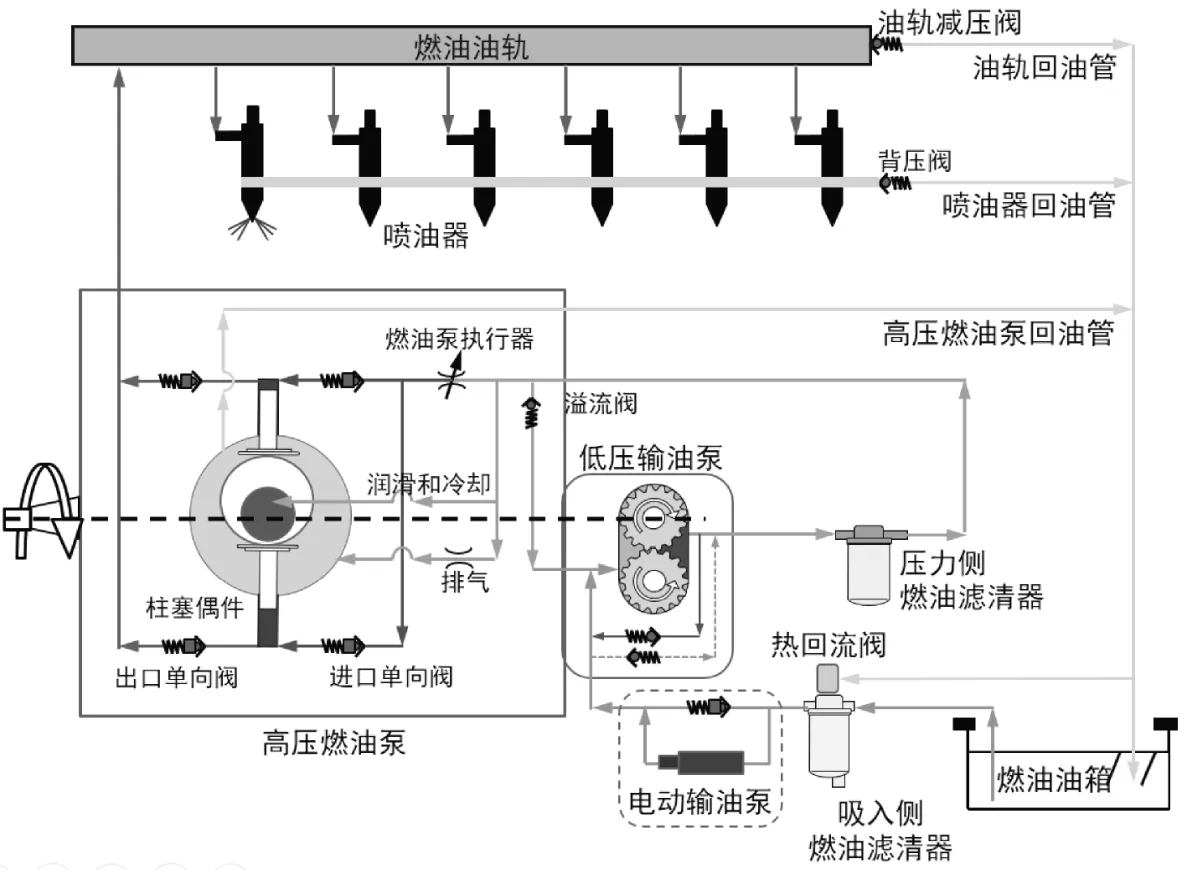

1.2 高壓共軌式柴油機燃油供給系統總成

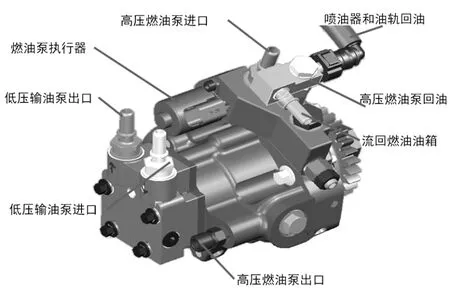

高壓共軌式柴油機燃油供給系統主要由低壓供油部分和高壓供油部分等組成。低壓供油部分包括燃油箱、吸入側燃油濾清器(粗濾)、電動輸油泵、低壓輸油泵、壓力側燃油濾清器(細濾)及低壓油管。高壓供油部分包括帶燃油泵執行器的高壓燃油泵、高壓油管、作為高壓存儲器的共軌、油軌減壓閥和噴油器、回油管等,如圖7所示。

圖7 高壓共軌式燃油供給系統

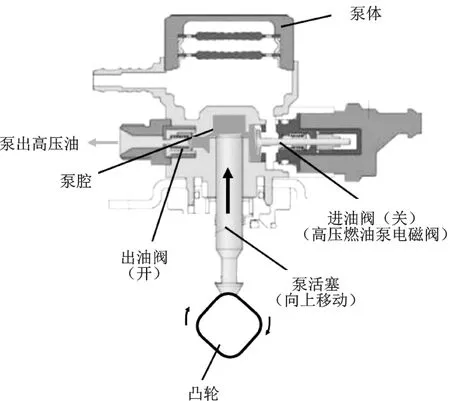

1.高壓燃油泵

高壓燃油泵是高壓油路和低壓油路的分界面,在發動機的所有工況下,它主要負責供給燃油系統足夠的高壓燃油,同時還必須保證發動機迅速啟動時所需要的額外的供油量和壓力要求。高壓燃油泵不斷地產生油軌所需的系統壓力,意味著在每個單一的噴射過程燃油不必都被壓縮。

高壓燃油泵安裝在柴油機缸體一側,它是通過帶輪法蘭、帶輪、齒形帶由發動機驅動,其最高轉速不超過3 000 r/min。高壓泵借以低壓油路過來的燃油潤滑。高壓燃油泵上裝有燃油泵執行器,燃油通過精密的柱塞偶件被加壓后通過兩個油道進入油軌。 高壓燃油泵回油管、噴油器和油軌回油管最后集合在一個油路中流回油箱。如圖8所示。

圖8 高壓燃油泵

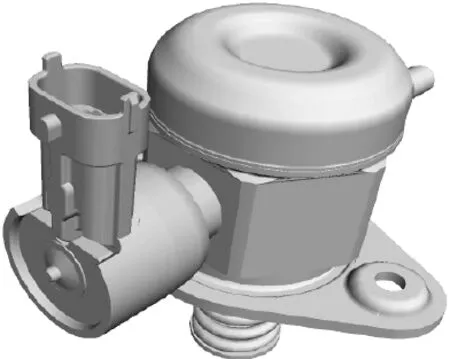

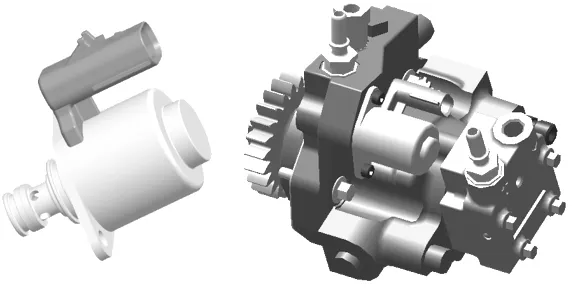

2.燃油泵執行器

燃油泵執行器安裝在高壓燃油泵上,接收引擎控制模塊(Engine Control Module, ECM)發出的脈沖寬度調制信號(Pulse Width Modulation, PWM),控制進入高壓泵腔的燃油量。它是一個常開電磁閥,不加電時,燃油泵執行器在彈簧作用下,保持打開狀態。通電時,執行器線圈的電磁力克服彈簧彈力,使閥向關閉方向運動,減少進入高壓泵腔的燃油量,維修中可以單獨更換。如圖9所示。

圖9 燃油泵執行器

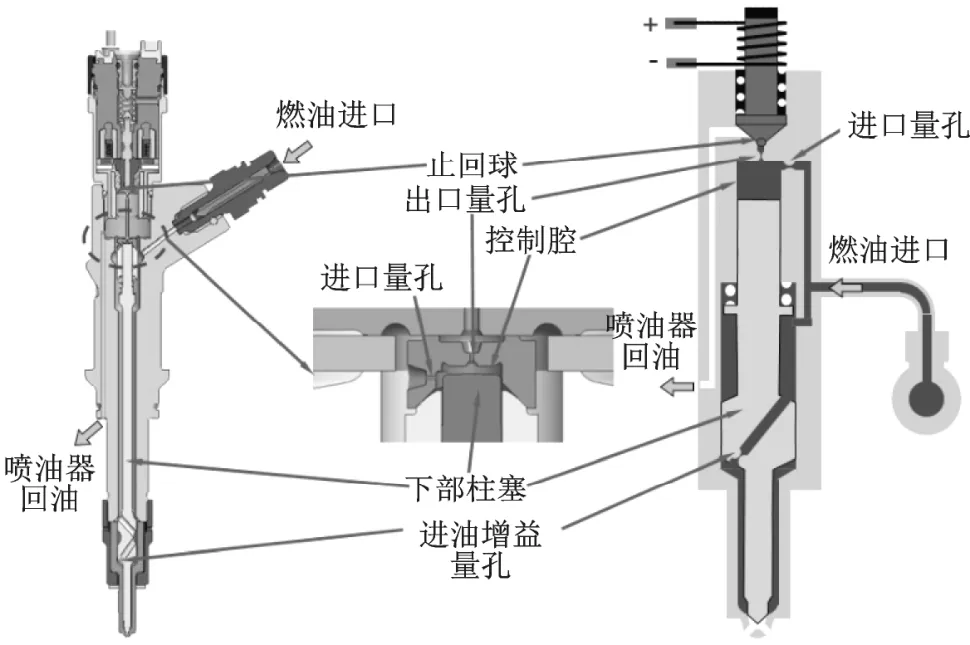

3.噴油器

噴油器(Extreme Pressure Injection, XPI),即超高壓噴射噴油器。ECM通過給噴油電磁閥通電,來控制噴油正時和噴油持續時間。此噴油器具備多次噴射的能力,如圖10所示。

圖10 XPI噴油器

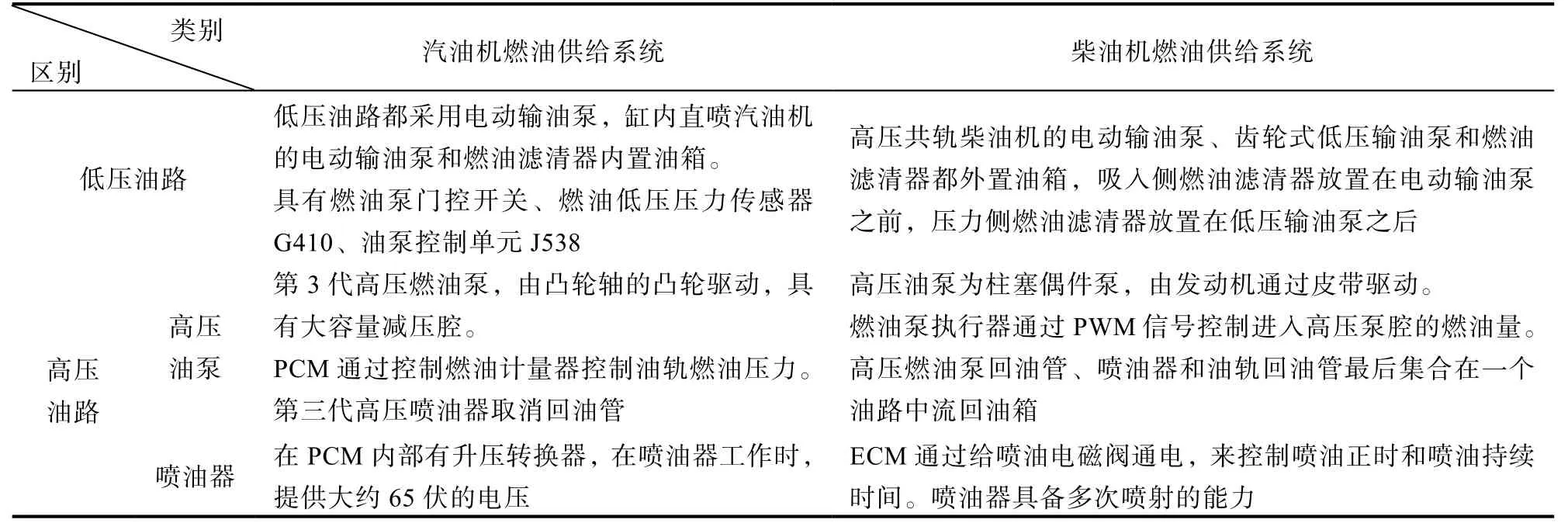

1.3 缸內直噴汽油機和高壓共軌柴油機燃油供給系統對比

缸內直噴汽油機和高壓共軌柴油機燃油供給系統對比如表1所示。

表1 缸內直噴汽油機和高壓共軌柴油機燃油供給系統對比表

2 燃油供給系統控制策略對比

燃油噴射控制系統一般都是由傳感器、電子控制單元ECU和執行器等三部分組成。各種傳感器為ECU提供發動機的工況和使用條件的信息,使ECU做出判斷和計算,并向執行器噴油器和點火電子組件(缸內直噴系統)、噴油器和供油泵(高壓共軌式燃油噴射系統)發出指令電信號,調節噴油量和噴油定時(或點火正時)等,以達到調節發動機運行狀態的目的。

2.1 燃油噴射控制

1.缸內直噴汽油機燃油噴射控制

缸內直噴燃油噴射壓力高,噴射和混合氣形成的時間短。一臺接近怠速運轉的發動機最多只有1 ms~3 ms的時間可用于燃油噴射和混合氣的形成。這對噴射系統和噴油策略提出極高的要求。

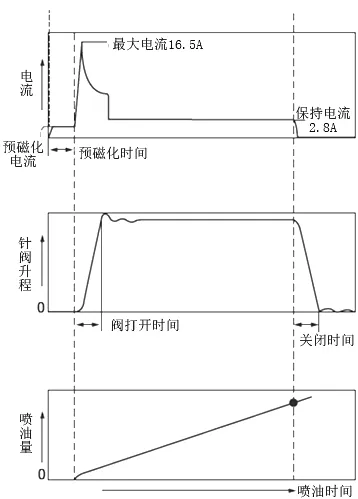

(1)噴油器控制信號

為了獲得精確噴射,噴油器必須用一個復雜的電路來控制。由于針閥克服缸內的壓力及油軌中的壓力,需要一個預磁化電流,如圖11所示,這個電流相對較小,只有最大不到1.5 A的電流。預磁化后,使用最大達16.5 A的電流來使噴油器針閥快速上升。此時控制電壓最大達到65 V。在針閥開啟后,一個小的控制電流便可滿足保持針閥的開啟位置。如圖11所示,保持電流只有大約2.8 A。由圖11我們可以看到,針閥完成打開的時間,要滯后于最大電流的時間。而針閥開啟時間的長短,決定噴油量的多少。

圖11 噴油器控制信號

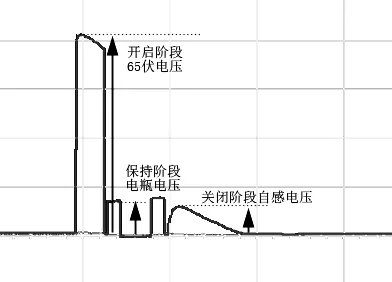

噴油器波形控制,在針閥開啟階段,提供65 V電壓,并持續不到0.5 ms的時間。在保持階段, 提高蓄電池電壓,由于保持只需要2.8 A就可以,所以采用占空比控制。如圖12所示,最后階段的波形是由于針閥關閉產生的自感波形。

圖12 噴油器波形

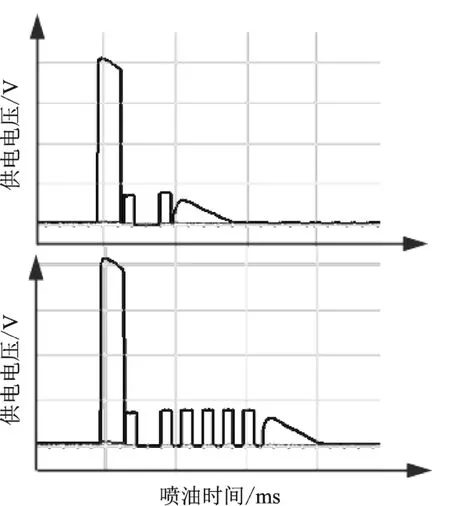

(2)噴油時間控制

圖13為怠速工況與加速工況兩種工況下噴油器控制波形對比。通過對比可以發現,增加的噴油量,只增加了針閥保持時的電流時間就可以達到需求。而對于噴油量的控制,直噴系統不僅可以通過增加噴油時間,還可以通過改變噴油壓力實現。壓力的增加還能改善霧化程度。

圖13 噴油時間控制

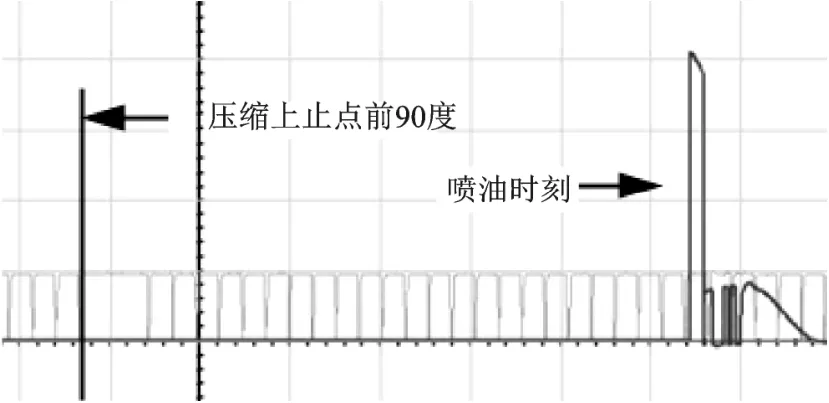

(3)噴油正時控制

噴射時刻對缸內直噴發動機的平穩運轉與排放有重大影響。噴射太提前,混合氣形成時間長,碳氫化合物排放增加。延遲噴射,由于混合氣形成時間太短,容易導致碳煙排放增加。

圖14為福特缸內直噴發動機的曲軸位置傳感器信號與噴油時刻的對比圖,可以粗略算出噴油時刻,缺口后第一個齒為壓縮上止點前90°,缺口為3個齒,距離噴油時刻約26個齒,每個齒距為6°。得出噴油時刻約為壓縮上止前246°,也就進氣下止點前66°,噴油時刻為進氣沖程。

圖14 噴油正時控制

2.2 高壓共軌柴油機燃油噴射控制

1.噴油特性

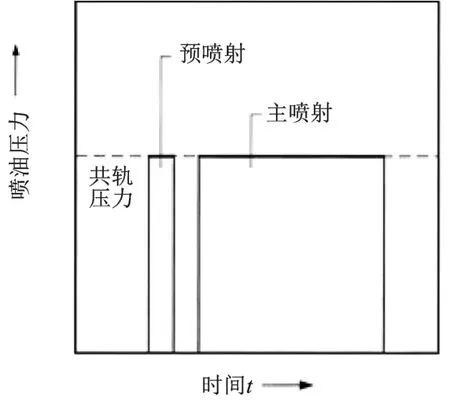

帶有預噴射和主噴射的共軌噴油系統對發動機的任何一個工況點,噴油壓力和噴油量的確定都可以是互為獨立的。噴油開始初期(即噴油開始到燃燒開始之間的著火延遲期內)的噴油量應盡可能小。如圖15所示。

圖15 噴油特性

2.噴油正時控制

噴油正時是通過電控系統中的角度-時間系統來控制的。為此在曲軸上裝有一個轉速傳感器,并且為了識別缸序或相位,在凸輪軸上也裝有一個相位傳感器。

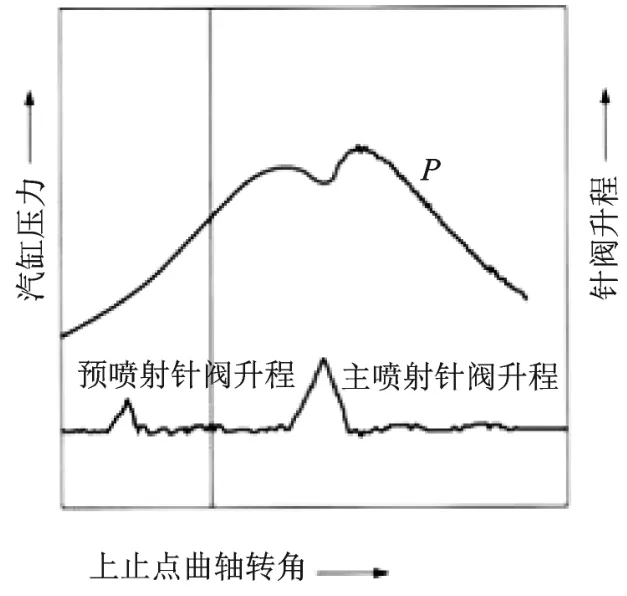

(1)預噴射

預噴射在壓縮上止點前90°內進行,如果預噴射的噴油始點早于上止點前40°曲軸轉角,則燃油可能噴到活塞頂面和氣缸壁上,導致潤滑油稀釋失去潤滑能力。預噴射時,少量燃油會噴入氣缸,促使燃燒室產生“預調節”,從而提高燃燒效率。壓縮壓力由于預反應或局部燃燒而略有提高,因此縮短了主噴油量的著火延遲期,降低了燃燒壓力上升幅度和燃燒壓力峰值,燃燒較為柔和。從而降低了燃燒噪聲和油耗,某些工況的排放也有所降低。

(2)主噴射

主噴射提供了發動機輸出功率所需的能量,從而基本上決定了發動機的扭矩。在高壓共軌燃油噴油系統中,整個噴油過程的噴油壓力近似恒定不變。如圖16所示。

圖16 噴油正時控制

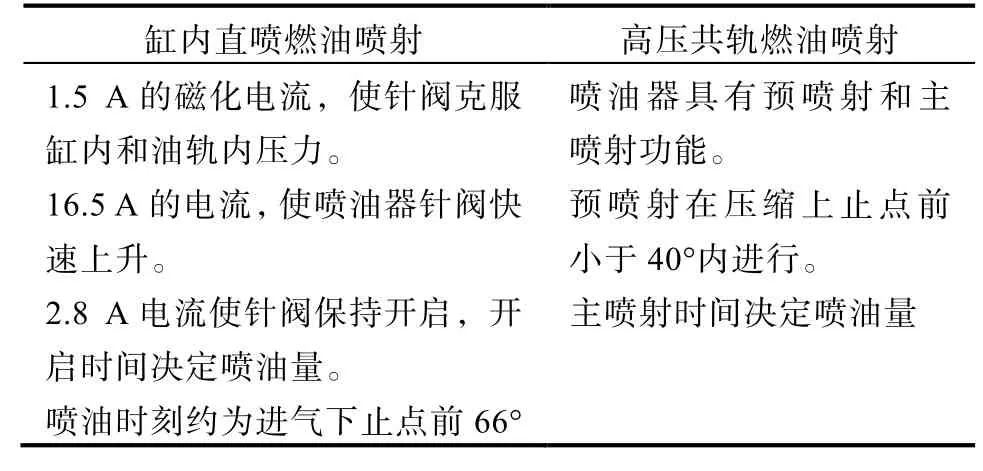

2.3 缸內直噴與高壓共軌燃油噴射對比

缸內直噴與高壓共軌燃油噴射對比如表2所示。

表2 缸內直噴與高壓共軌燃油噴射對比表

3 結論

缸內直噴汽油機和高壓共軌柴油機燃油系統都由低壓油路和高壓油路組成,缸內直噴汽油機低壓油路只有一級輸油泵,高壓共軌柴油機低壓油路有兩級輸油泵,電動輸油泵和齒輪泵。都采用高壓輸油泵,缸內直噴汽油機靠凸輪軸驅動,高壓共軌柴油機靠皮帶輪驅動。柴油機不易揮發的特點,使得高壓共軌柴油機的高壓遠遠高于直 噴汽油機的高壓,均采用電磁式高壓噴油器,靠ECU控制。

缸內直噴汽油機的燃油經過油泵加壓之后入油軌,油軌和燃燒室之間存在壓力差。ECU控制高壓噴油器開啟,可以實現對噴油量和噴油正時的控制,控制精度和可靠性很高。

高壓共軌式柴油機燃油噴射技術通過共軌直接或間接地形成恒定的高壓燃油,分送到每個噴油器,并借助于集成在每個噴油器上的高速電磁開關閥的開啟與閉合,定時、定量地控制噴油器噴射至柴油機燃燒室的油量。