SPM高清沖擊脈沖技術在軋線設備狀態監測的應用研究

孟凡朋,劉瑞松,胡立新

(山東萊鋼永鋒鋼鐵有限公司,山東 濟南 250102)

據統計,11%的設備故障與設備的年限壽命有關,剩余89%均是隨機產生。隨著鋼鐵行業快速發展,很多企業意識到設備管理變革,從故障式維修轉變為預防性維修管理,降低設備故障率穩定生產運行,但與此同時帶來的是備品備件儲備庫存金額增長,維修費用增加。隨之設備點檢、維護人員增多,能及早的發現設備隱患,進行設備維保,避免故障停機,達到冶金機械設備狀態監測維修,延長設備壽命達到降低設備維修費用,提高點檢人員實效性。

1 高清沖擊脈沖法是一種專業的軸承測試技術

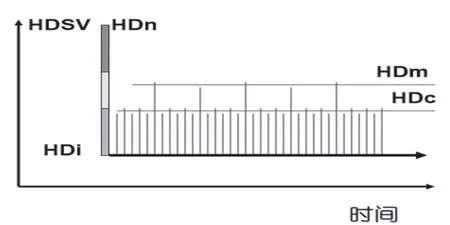

1.1 高清沖擊脈沖的核心指標HDm、HDc(如圖1)

圖1

HDi 軸承全壽命狀態尺度起始狀態值。

HDSV軸承全壽命狀態尺度絕對沖擊水平值。

HDm軸承全壽命狀態尺度絕對沖擊水平值扣除軸承全壽命狀態尺度起始狀態值。

HDn表面粗糙度引起的弱沖擊脈沖值最大值。

HDc 表面缺陷引起的強沖擊脈沖最大值。

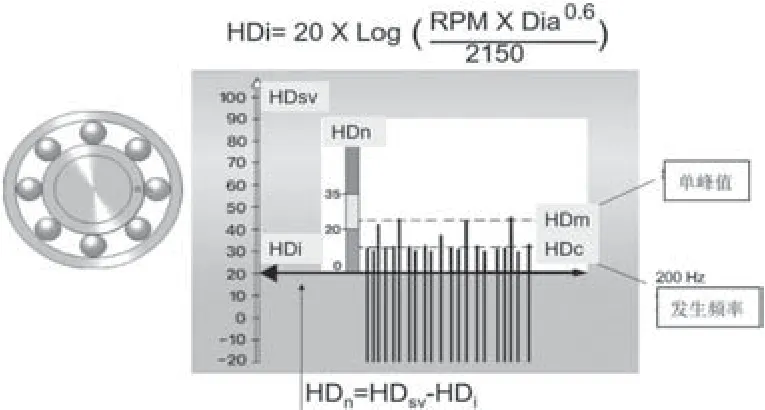

HDm/HDc技術對軸承故障的評判(如圖2)。

圖2

HDm—低發生率,最大值;HDc—高發生率,1000次/秒。

軸承狀態 = HDm-HDc。

標準沖擊能量(HDn):

正常狀態,0≤HDn≤20dB,軸承工作良好

注意狀態,20≤HDn≤35dB,軸承有初期損傷

正常狀態,35≤HDn≤60dB,軸承有明顯損傷

1.2 SPMHD高清沖擊脈沖技術應用

SPMHD高清沖擊脈沖技術專注滾動軸承的精確檢測和診斷,排除無關振動信號干擾,軸承故障的預警期較其他監測方法可提高60~90天。

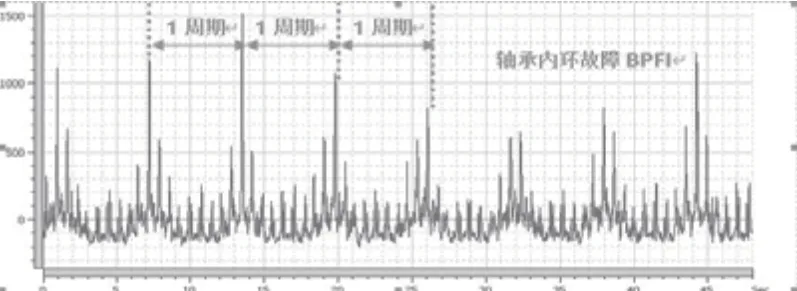

振動監測是設備狀態監測最基礎最重要的組成部分,能夠監測振動量值的大小和引起振動的原因,如動平衡、松動、聯軸器對中、共振等;也能通過共振解調(包絡)技術對滾動軸承做診斷。但僅僅依靠振動傳感器所做的共振解調(包絡)對滾動軸承進行故障診斷是有一定誤診概率的。除了不能很準確的對軸承故障的嚴重程度、潤滑狀態做出判斷之外,還經常會誤診、漏診,這是由單純振動傳感器的技術特性和設備干擾信號影響等因素所決定了的。采用SPM的SPMHD沖擊脈沖技術實現對滾動軸承中前期故障做出精確的診斷,如圖3所示。

圖3

SPM的滾動軸承監測技術得到全世界高度認可,像全球知名的ABB、SIEMENS、FLENDER、Ahlstrom、Atlas等數十家設備制造商,他們均采用SPM 的沖擊脈沖軸承監測技術對其產品進行檢測,并把沖擊脈沖監測方法融入到了產品設計之中,出廠的產品中均安裝有沖擊脈沖測試適配器、沖擊脈沖傳感器或SPM 在線監測系統。

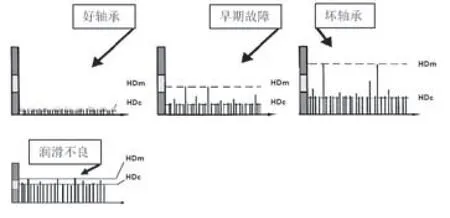

SPMHD高清沖擊脈沖技術能夠將期望獲得的軸承信號從復雜的背景噪聲中區分出來,經提取和增強,從而得到一個清晰的一覽無余的軸承狀態信息。采用SPMHD測量,可獲得軸承狀態值HDm/HDc、HD 時域波形(SPM Time Signal HD)和HD 頻譜(SPM Spectrum HD)—用SPMHD 時域波形(SPM Time Signal HD)分析軸承故障根源,通過這樣的時域信號,即使不知道軸承的型號,也能對軸承做出分析,因為軸承每個部件均有其各自不同的時域特征,如圖4所示。

圖4

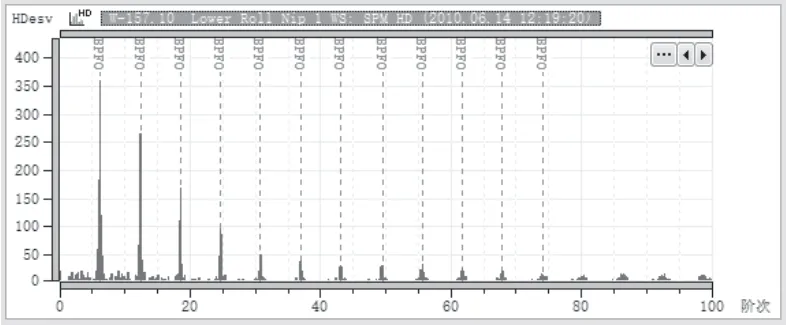

也可以通過HD 頻譜(SPM Spectrum HD)精確診斷軸承故障,如果我們知道軸承型號和轉速,則可以通過沖擊脈沖高清頻譜(HD頻譜)精確診斷軸承故障,高清的沖擊脈沖頻譜,一看便知是軸承的外圈故障。如下圖5所示。

圖5

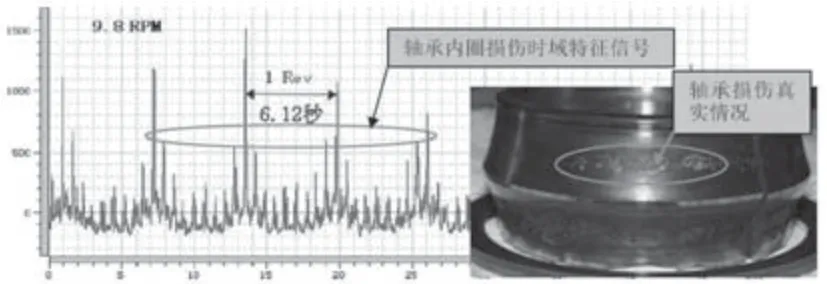

高清沖擊脈沖SPMHD技術也給出了超低轉速的軸承監測問題,它突破了轉速極限,能測量貫穿1~20000rpm 轉速范圍的軸承狀態。解決了變速、超低轉速時的監測難題。

案例:軸承內圈損傷軸承型號:22330,BPFO=6.18,BPFI=8.82,轉速:9.8rpm

圖6

由此可見,采用SPMHD 軸承監測技術,軸承的全壽命狀態都將清晰地展現出來,包括:損傷程度、潤滑、損傷部位等,讓我們了如指掌,還能夠實現軸承故障預警期平均能達3~6 個月以上。因此,SPMHD 技術是非常有效和可靠的,完全背得起“可靠性維修技術”的美名。

2 沖擊脈沖診斷案例分析(一)

山東萊鋼永鋒鋼鐵有限公司高速線材18#錐箱2019年4月份出現報警信息,從頻譜圖上分析癥狀:

(1)沖擊脈沖頻譜中出現7222軸承軸承內環故障頻率,且出現諧波及1X邊帶;

(2)沖擊脈沖值達到28-32HDsv,達到報警值,頻譜縱坐標已達到700HDesv,判斷軸承故障已肉眼可見;

(3)時域波形中出現明顯的“山”字型,出現了典型的軸承內環故障波形,判斷為18#錐箱1軸7222軸承內環點蝕,建議檢查(如圖7)。

圖7 沖擊脈沖頻譜

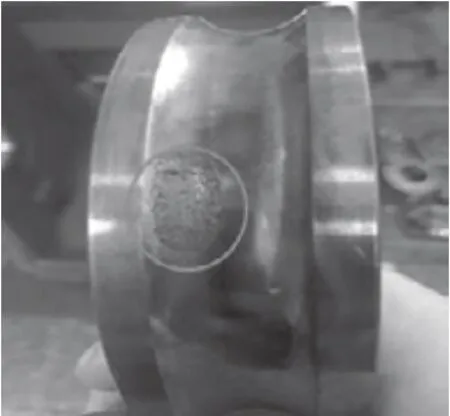

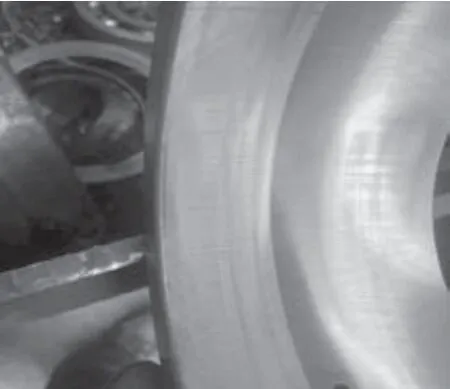

5月9日組織定修下線,減速機開箱拆解后確認軸承內環出現點蝕坑(如圖8)。

圖8 軸承內環點蝕

3 沖擊脈沖診斷案例分析(二)

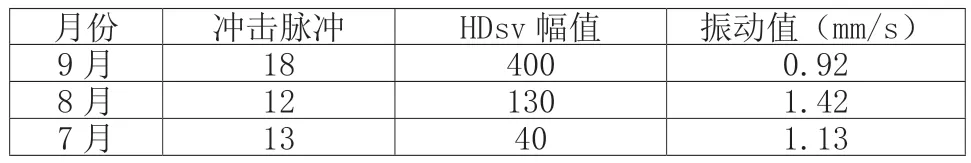

我廠5#減速機通過對檢測數值趨勢進行跟蹤,通過幅值趨勢數據變化,能夠良好的反饋出設備運轉狀態(如表1所示)。

表1

6月 16 150 2.57 5月 8 50 1.38 4月 6 60 1.5 3月 6 16 1.4 2月 0 12 3.68 1月 -16 1.8 0.87

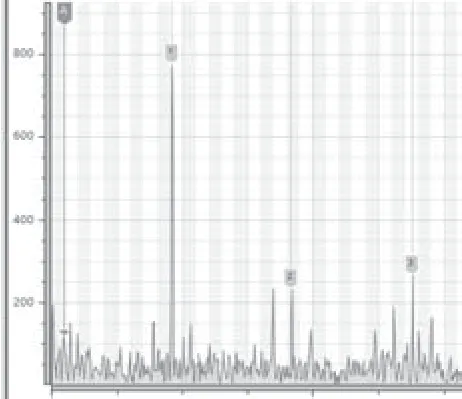

(1)2020年1月檢測5#減速機一軸,沖擊脈沖值-16、HDSV幅值1.8、振動值0.87mm/s,軸承運轉狀態非常良好,至5月份處于早期(如圖9)。

圖9 5月份沖擊脈沖頻譜圖

(2)6月份開始沖擊脈沖、HDsv幅值上升較為明顯。

(3)9月份沖擊脈沖值已達到18,快到20預警線,HDSV幅值已達到400,(如圖10)達到檢測預警線,浮現出隱患信號,軸承狀態逐漸進入劣化趨勢。

圖10 9月份沖擊脈沖頻譜圖

進入10月份沖擊脈沖值達25,HDsv幅值上升到800(如圖11),結合產線長停時間檢修列入修復計劃,對5#減速機下線解體,對減速進行狀態維修檢測驗證,確認為軸承外環磨損(如圖12)。

圖11 10月沖擊脈沖

圖12 軸承外環磨損

4 結語

以上兩起案例,通過沖擊脈沖輸入輸出的信號處理,數據分析比對,比以往采用的振動分析方法要更早期發現軸承隱患,實現劣化趨勢跟蹤,且判斷準確率大大提高。這正是現代設備點檢管理至關重要的點檢方式,實現時時采集數據分析,不僅可以提高點檢實效性,提高隱患浮現準確率,也可使設備維保具有預見性。

我們也正是以此為基礎,一是對設備點檢方式進行優化,對點檢人員設備點檢周期從每天1次優化為每周1次離線檢測,并根據監測系統報警狀態,利用定修組織人員實施靜態點檢驗證報警點設備運行狀態,針對性的實施點檢計劃。二是設備劣化趨勢跟蹤讓實施機器檢測的點檢人員了解其工作的目的,并讓操作、生產、采購等部門理解和達成共識,通過觀念改變,共同實現冶金機械設備精準監測維修。