機器人中心手運行精度測量方法的建立與應用研究

王欣,王樸

(北京奔馳汽車有限公司,北京 100176)

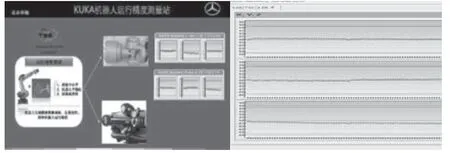

通過研究伯賽在線測量系統的原理與在奔馳項目中的應用方式,結合庫卡機器人中心手的結構特點,經過重新設計與布局調整完成庫卡機器人運行精度測量平臺解決返修中心手、平衡缸、電機等備件的線下測試。

使返修備件在沒有上線使用之前,就能在線下完成各種測試工作。例如機器人中心手這種關鍵性部件,沒有經過空載和帶載測試以及運行精度與穩定性測量,直接應用到現場,將會造成機機器人運動軌跡偏差、工具碰撞等嚴重問題。導致設備長時間停機。

裝焊車間近1400臺機器人共涉及5款中心手,其中,3款輕載,2款重載。首先重點解決KR270/300中心手A6密封圈漏油問題,拆解中心手測繪并采購A4-6軸密封圈,自行完成更換后,由于中心手內部機構復雜,重新裝配以后極有可能造成運行精度偏差和穩定性無法保障問題。

因此,針對返修的中心手進行各種測量并根據測試結果進行調整,不但可以減少中心手返廠維修的費用,也可以提高維修人員對機器人機械部件的維修能力,節省備件采購成本。

1 主要研究內容及技術難度

1.1 伯賽測量系統的原理與應用

在線檢測技術是一個傳感器技術、自動控制和信息處理的綜合技術。即通過各種不同的傳感器拾取檢測對象的數據,通過電子技術的控制和處理。在二次儀表上通過不同的的方式反映出產品所處的狀態,利用此信息可以對零部件進行調整并靠近所設定最佳尺寸,從而構成一個完善的閉環系統。

北京奔馳生產線采用伯賽在線測量系統,機器人法蘭盤安裝測量傳感器對車身尺寸進行測量。采用的測量傳感器如圖1所示。

圖1

1.2 工業機器人系統原理與中心手構造

庫卡機器人主要有機械系統、控制系統、示教器、系統軟件及配套電纜等組成。如下圖3所示,其中,機械系統為機器人本體部分,是機器人的支撐基礎和執行機,包括基座、臂部、腕部;控制系統是機器人的大腦,是決定機器人功能和性能的主要因素,主要功能是根據作業指令程序以及從傳感器反饋回來的信號,從而控制機器人在工作空間中的位置運動、姿態和軌跡規劃、操作順序及動作時間等;示教器是用于機器人的手動操作、程序編寫、參數配置及監控的手持裝置。

圖2

圖3

機械手是機器人機械系統的主體,KUKA機器人一般由6個活動的、相互連接在一起的關節(軸)組成。1軸到6軸構成完整的運動鏈,6個軸對應的標號分別為A1、A2、A3、A4、A5和A6,如圖4所示,其中A1-A3軸為機器人的主軸,主要確定機器人末端在空間的位置,A4-A6軸是機器人的腕部軸,主要確定機器人末端在空間的姿態。各軸的運動通過伺服電機有針對性的調控而實現。這些伺服電機通過減速機與機械手的各部件相連。

圖4

機器人足部即基座,為運動鏈的起點,是機器人的基礎部分,起支撐作用;法蘭盤即最后一個軸的機械接口,也是運動鏈的開放端,習慣上稱為末端執行器,可以安裝不同的機械操作裝置,如抓手、吸盤等。機械零部件大致由底座、轉盤、平衡配重、連接臂、臂、腕部軸組成。機械手零部件的爆炸圖如下所示。

本課題主要研究機器人的中心手(腕部軸)、平衡缸(平衡配重)和伺服電機等部件的返修測試項目開發與應用。尤其針對中心手這種結構復雜運行精度要求高返修件的精度測量。目前,MRA焊裝車間存在機器人中心手A6軸漏油現場,備件返修后沒有可靠的測量平臺,而且廠家維修單價過高。由于更換密封部件涉及到中心手解體重新裝配問題,易造成運行精度與穩定性偏差。BBAC沒有相應的機器人運行精度測量平臺,直接制約了維修部門自行修理漏油這項工作。搭建庫卡機器人運行精度測量平臺,解決中心手部件無法進行精度測量的問題。

圖5

圖6 機器人A1-A6軸扭矩參數監控

1.3 機器人各軸電機扭矩數據的采集與分析

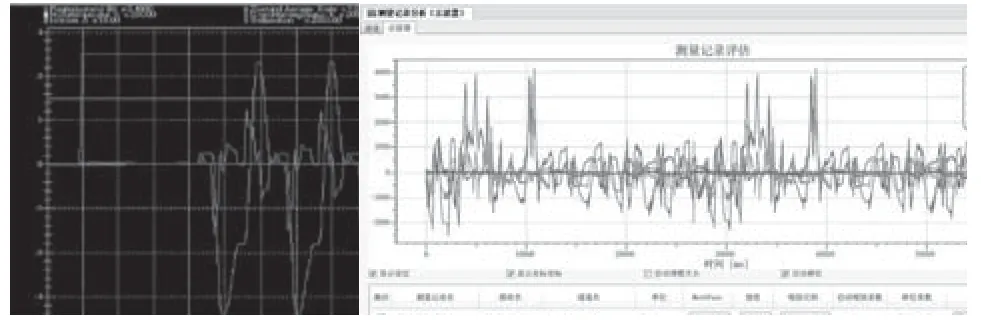

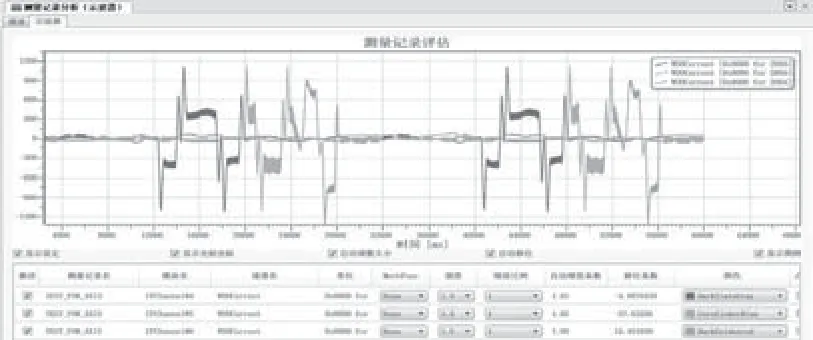

利用KUKA WorkVisual Trace數據跟蹤分析機器人運行狀態。通過機器人側配置Trace文件,將機器人運行過程中的A1-A6軸電機電流、扭矩、TCP位置、速度等參數進行采集。擬合生成波形,實現機器人真實運動參數分析。

數據采集的最短周期為4ms,完成能夠滿足實際分析要求,不會造成數據丟幀和不準確現象。

使用WorkVisual 測量記錄分析(示波器)平臺測試返修平衡缸、返修中心手。機器人自動運行時,記錄各軸電機扭矩、電流、位置和加速度等運行參數,與標準模型進行比對,判斷返修備件質量。

2 實施過程

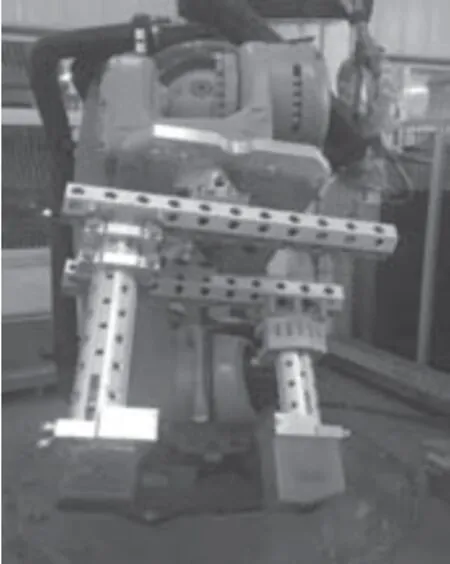

2.1 機器人專用測量抓手制作與安裝

機器人中心手精度測量校準抓手主要由2部分構成,黑色校準塊在伯賽系統中負責邊緣識別檢測,綠色校準塊負責圓孔識別檢測。

圖7

圖8

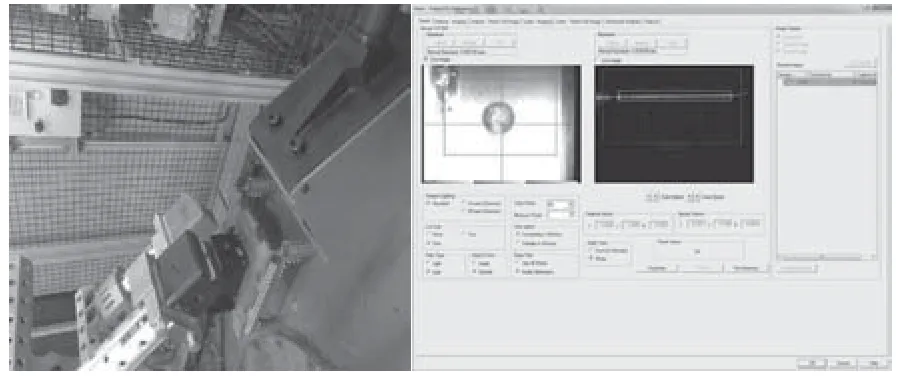

2.2 伯賽測頭安裝與調試

測量系統包括伯賽測頭、E-Bridge控制器和伯賽主機的安裝與調試。

2.3 機器人自動運行模式配置

要實現機器人外部自動運行模式,主要在機器人和PLC兩端分別進行設置。機器人側配置相應的IO點號,如外部自動信號、機器人使能信號等。PLC側添加新的硬件組態與安全復位程序,為機器人提供外部自動信號與安全確認信號等。

庫卡機器人能使信號與自動信號配置。

圖9

2.4 機器人與伯賽系統通信控制配置

機器人Ethernet KRL安裝及相關端口設定。

圖10

2.5 機器人測量軌跡調整及測量特征點標定

圖11

2.6 返修中心手測試與數據分析報告

針對返修中心手測試,內容主要分為2部分:

(1)機器人運行精度測試,執行機器人重復精度測量程序,機器人抓手

上的測量塊,以2個不同的姿態,在伯賽測頭上進行測量。伯賽主機上查看這2個點位置分布趨勢。通常機器人的重復定位精度為0.02mm。生成測量報告并填寫返修測試單。

圖12

圖13

(2)機器人中心手A4-A6軸電機扭矩、電流,TCP位置等參數采集與分析。機器人運行測試程序過程中,采集生成Trace數據文件,將數據文件在WorkVisual的示波器中分析比對,確認返修中心手各種運行參數是否正常。主要參數如圖15所示。

圖14 機器人A4-A6軸電機電流參數

圖15 機器人工具TCP位置參數(X/Y/Z)

公司內部現在沒有針對機器人自身精度測量的工作站,現階段返修備件在沒有上線使用之前,沒有線下測試工作。例如機器人中心手這種關鍵性部件,沒有經過空載和帶載測試以及運行精度與穩定性測量,直接應用到現場,將會造成機器人運動軌跡偏差、工具碰撞等嚴重問題。導致設備長時間停機。

機器人運行精度測量平臺,能夠提高維修人員的業務水平、減少停機時間。其他車間返修機械備件也可以到該平臺進行測試。如果維修人員能夠自行修理中心手并保證質量,也能為與廠家洽談維保費用提供重要籌碼。