汽車覆蓋件修邊沖孔模設計要點

鄒 萍

(東莞市機電工程學校,廣東東莞 523846)

1 引言

汽車覆蓋件是指覆蓋車身和駕駛室的薄板類表面零件和內部零件[1]。汽車覆蓋件具有尺寸較大、厚度較薄、輪廓多為曲面、表面精度要求高等特點。汽車覆蓋件模具工序繁多,通常包括拉伸、修邊、沖孔、翻邊、整形等多道工序。為了減少成形工序,降低模具開發成本,常將修邊和沖孔合并成一道工序,稱為修邊沖孔模。修邊沖孔模是汽車覆蓋件模具中的一道重要工序,常放在拉伸之后進行,主要目的是將拉伸模的工藝補充部分和壓料邊緣壓料面多余的部分切除。

2 修邊沖孔模受力筋條的設計

汽車覆蓋件模具常采用鑄件模,為了減輕模具的重量,模具內部通常采用掏空結構。但是為了保證修邊沖孔模具具有足夠的強度和穩定性,需要在壓料芯,修邊刀、凸模、彈簧位置等主要受力面設置加強筋。加強筋的設置及常用壁厚如圖1所示。

3 沖裁力及修邊脫模力的計算

(1)修邊沖孔模沖裁力的計算。

在直刃沖裁過程中,沖裁力通常采用以下公式進行計算:

式中 P——沖裁力

L——沖裁輪廓長度,即修邊線的長度

T——板料厚度

τ——抗剪強度

當計算出的沖裁力大于沖床噸位的50%時,則需要想辦法降低沖裁力,常見的降低沖裁力的辦法有斜刃沖裁和波浪式高低沖。需要注意的是,無論是采用斜刃沖裁還是波浪式高低沖,模具上刀刃進入下刀刃的最小距離為3mm,如圖2所示。

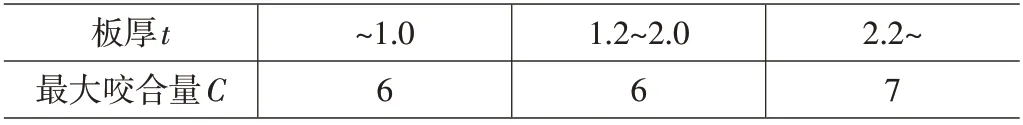

上刀刃和下刀刃的最大咬合量C與板料厚度T有關,常按照表1進行取值。

表1 上、下刀刃的最大咬合量mm

當采用斜刃沖裁或波浪式高低沖時,沖裁力Px的計算公式如下:

其中K 與H 有關,H=刃口的最大咬合量C-最小咬合量

當H=T時,K取0.4~0.6。

當H=2T時,K取0.2~0.4。

(2)修邊脫模力的計算。

a.板厚2.0mm以下,形狀簡單的時候:Ps=P×0.05,形狀復雜的時候:Ps=P×0.06。

b.板厚2.1mm以上,形狀簡單的時候:Ps=P×0.07,形狀復雜的時候:Ps=P×0.08。

式中 Ps——加工開始時所需要的脫模力

P——修邊所需要的沖裁力

修邊脫模力根據材質、板厚、間隙、形狀的不同,會有所不同,但一般都在4%~20%P。軟鋼板及高張力板的脫模力按照以上公式來進行計算。

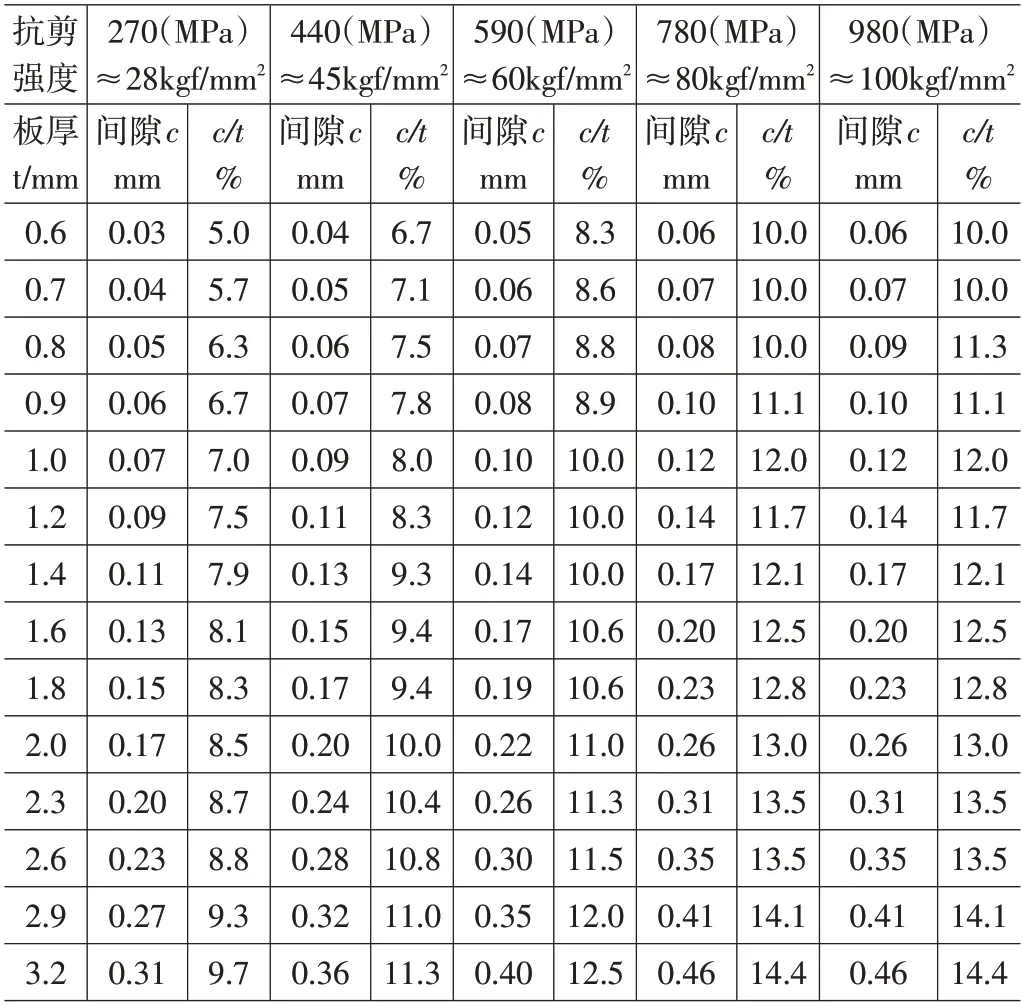

4 修邊刀沖裁間隙的設置

沖裁間隙是高品質制件的基礎保障。沖裁間隙與材料的料厚及抗剪強度有關,料厚越大,抗剪強度越大的材料,沖裁間隙越大。修邊間隙對沖裁件的斷面質量、尺寸精度及模具壽命有著重要的影響,間隙過大或者過小,都會使沖裁件尺寸與沖模工作部分尺寸的偏差增加[2]。間隙過大,導致圓角帶和斷裂帶增大,光亮帶減少,毛刺過大;間隙過小,容易損壞凸模,影響模具壽命。根據經驗,從抗剪強度在35kgf/mm2以下的軟鋼板到抗剪強度100kgf/mm2的高張力板,在修邊沖孔模中的間隙值可以按照表2選取。

表2 修邊模沖裁間隙的選用

5 修邊廢料刀的設計

廢料刀的作用是將修邊切除的廢料進一步切分成小塊,以便沿著廢料槽滑落出來。設計時主要注意以下幾點(見圖3)。

(1)以單側落下為原則。即廢料刀順時針或者逆時針沿周布置,如圖3b所示。

(2)廢料刀的刀口不能在延長線上交叉,如圖3c所示。而應該平行或者末端向外張開,如圖3d所示。

(3)廢料刀各部分的尺寸如圖3f所示。

(4)刀塊拆分時避免在斜面上造成尖角(要求80°以上),小于80°時鋼料熱處理刀尖容易崩塌,如圖3g所示。

6 滑料槽設計

原則上模內廢料滑槽要設計30°以上,模外二次滑槽25°以上,一次滑槽小于30°的要設計波浪滑板來減輕摩擦力確保廢料滑出模具外,如圖4a所示。二次滑槽設計必須確保折疊60°以上,如圖4b所示。機械手模具廢料滑槽設計,必須考慮廢料能通過機械臂大梁無干涉,且不能影響模具起吊和碼模,如圖4c 所示。當模具內部廢料滑向機臺內廢料孔時,要確保廢料滑槽有30°以上和廢料滑槽的能正常安裝,要設計廢料窺視孔,以便在模具外側能觀察里邊廢料滑落情況。

7 結語

汽車覆蓋件修邊沖孔模的設計比較復雜,若各工藝參數設置不合理,將會增大試模及修模的工作量,延長模具的設計周期,增加模具的設計成本。本文根據企業常用的設計經驗,從受力筋條的設計、沖裁力及修邊脫模力的計算、修邊刀沖裁間隙的設置、修邊廢料刀的設計、滑料槽的設計等幾個方面簡述了修邊沖孔模的設計要點。