鈉冷快堆用超潔凈不銹鋼的開發

文/張智峰·上海電氣上重鑄鍛有限公司

李向·上海交通大學材料科學與工程學院

鈉冷快堆是公認的第四代先進核能系統備選堆型之一,它可將天然鈾資源利用率從目前的約1%提高至60%以上,為中國鈾礦資源枯竭、核材料利用率低和核廢料難以處理等問題提供了一條可行的解決路徑。我國正在建設單機容量600MW 的鈉冷快堆示范工程并列入國家重大核能科技專項,具有極其重要的戰略意義。針對600MW 示范快堆主設備用奧氏體不銹鋼產品需求,上海電氣上重鑄鍛有限公司(以下簡稱“上重鑄鍛”)與上海交通大學、鋼鐵研究總院等科研院所緊密合作,積極推進相關產品的制造工藝技術開發工作,至今已成功提供了數千噸優質產品。

技術要求和特點

為滿足鈉冷快堆的特殊工況,600MW 示范快堆核島主設備大量采用高溫強度高、抗疲勞性能好、耐腐蝕的奧氏體不銹鋼制造,典型材料包括316H、316L、316、304 等,其中316H 的性能要求最高、使用量最大,產品類型包括鍛件、棒材和板材等。本文以316H 為例介紹鈉冷快堆不銹鋼產品的開發。

快堆主設備服役期間承受高溫和疲勞載荷,常規的不銹鋼材料不足以滿足要求,設計方和相關科研院所經多年的研究,對材料力學性能、耐蝕性能等指標提出了特別嚴格的要求,其主要包括:

⑴從室溫到650℃系列抗拉強度要求,其中650℃屈服強度不小于110MPa,抗拉強度不小于316MPa;

⑵根據不同的部件服役要求,提出了不同的疲勞試驗考核要求,試驗溫度從400℃到580℃不等,典型參數如試驗溫度:580℃,應變速率:0.001s-1,循環次數不小于106次;

⑶根據不同的部件服役要求,提出了不同的持久試驗考核要求,試驗溫度從550 ~580℃不等,典型參數如550℃,30000 小時,平均斷裂應力不小于217MPa;

⑷耐晶間腐蝕性能:材料經過675℃×1h 敏化處理后,按GB/T 4334-2008 E 法進行試驗,應無晶間腐蝕裂紋。

為保證材料能達到上述要求,材料規范對材料的成分、潔凈度、組織等提出了一系列嚴格的限定,主要包括:

⑴超高的潔凈度要求。

1)有害殘余元素會損害鋼的力學性能,需控制在極低水平,具體包括P ≤0.020%、S ≤0.003%、Pb +Sn +As +Sb +Bi 之和≤0.015%。

2)夾雜物損害鋼的抗疲勞斷裂性能,盡量降低夾雜物含量有利于提高疲勞性能。快堆要求A +B+C +D 粗系之和≤1.0,A +B +C +D 細系之和≤2.5。為減少鋼中的夾雜物,Si、Al 和殘余O 含量的控制就極為關鍵。

3)極低的H 含量:H ≤5ppm,H 在奧氏體不銹鋼中的溶解度遠高于5ppm,在常規工況下也沒有明顯的危害性,但在快堆特殊工況條件下會損害鋼的長期服役性能,故需要嚴格限定。

⑵嚴格的金相組織要求。

1)嚴格的晶粒度要求:較細的晶粒度有利于提高材料的短時抗拉強度和抗疲勞性能,但對高溫持久性能不利。為平衡鍛件的性能,快堆將鍛件晶粒度限制在3.5 ~6 級,板材的晶粒度限制在4 ~6 級。

2)嚴格的微觀組織要求:奧氏體不銹鋼中一般會存在少量的鐵素體,快堆要求嚴格限制鐵素體含量,按GB/T 13298-2015 或GB/T 18876.1-2002 測量,選取最嚴重視場,放大倍數為280 ~320,含量應≤1%。

與三代壓水堆核電核島主設備不銹鋼產品要求相比,快堆不銹鋼產品的上述要求明顯更加嚴格,在國內外均為首次提出,具有極高的制造技術難度。

產品的研制

制造工藝路線

根據上重鑄鍛的工藝裝備特點和產品技術要求,制定了制造工藝路線(圖1)。

圖1 制造工藝路線

為滿足高潔凈的要求,所有產品均采用電渣重熔(ESR)鑄錠;對于法蘭、管嘴、支撐板、φ150mm以上的棒材產品,采用自由鍛壓機鍛造成形;對于φ150mm以下規格的棒材、厚度10~90mm的板材,采用“鍛造制坯+軋制成形”的復合工藝。

電渣重熔

快堆項目需求的電渣重熔鋼錠在10~70噸不等,在上重鑄鍛自主設計和制造的30 噸、200 噸和450噸電渣重熔爐上進行(圖2)。

圖2 450 噸電渣重熔爐

電渣重熔工序要點主要在于:

⑴鋼錠質量達到嚴格的潔凈度要求。

為達到潔凈度要求,需全流程控制冶金質量:精選原材料進行VOD/AOD 冶煉澆鑄自耗電極,將有害殘余元素O、H 控制到極低水平,在電渣重熔過程中進一步脫S、脫O 和控H。

由于需要嚴格的限制Si 和Al 含量以減少鋼中的夾雜物,不能采用常規的Si-Ca 和金屬Al 進行脫氧操作,為此,上重鑄鍛設計了新的脫氧劑進行擴散脫氧,定期定量加入并借助渣組元分析進行監測和調控,確保脫氧效果,夾雜物含量得到有效控制。

大型電渣重熔鋼錠的增H 問題一直是業內的技術難題,上重鑄鍛為電渣重熔爐設計增加了氬氣保護裝置,在重熔過程中通入足量的氬氣以有效抑制H 的增加。

⑵精準的實現狹窄的內控合金成分范圍。

快堆316H 不銹鋼對C、N 提出了十分狹窄的控制范圍,即C 為0.04%~0.06%,N 為0.055%~0.070%,考慮到平衡抗晶間腐蝕和高溫強度因素,實際的內控范圍要再縮小一半。這就要求采取有效的工藝手段對電渣重熔過程中常見的增C 和增N 行為進行特別嚴格的抑制。

為獲得鐵素體不超過1%的接近100%的純奧氏體組織,需精心設計鋼的Cr 當量和Ni 當量,并有效抑制鋼錠中的成分偏析,防止偏析帶來的少量鐵素體。

鍛造

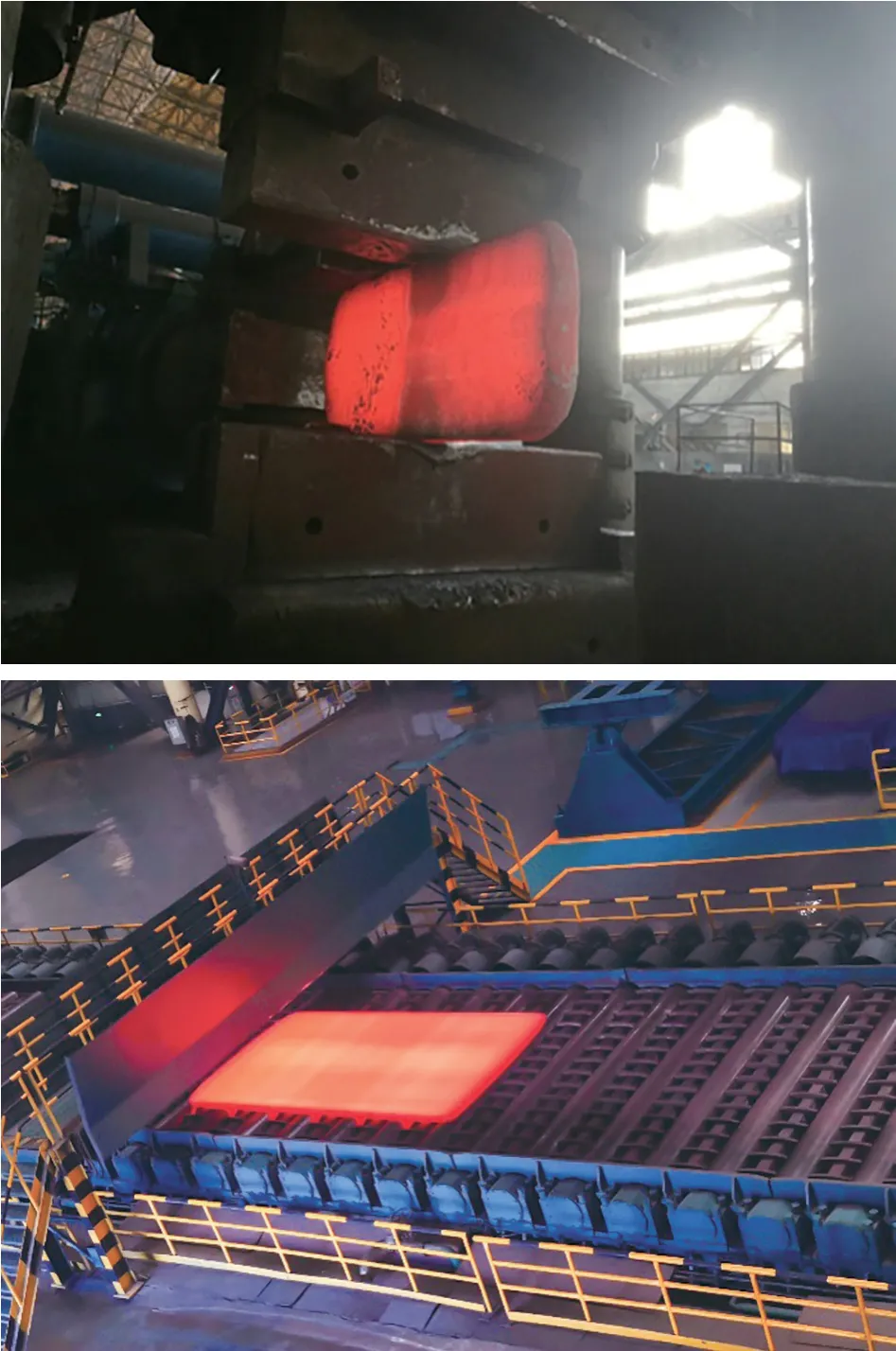

鍛造工序的目的是通過熱變形打碎鑄態組織,鍛透壓實鋼錠,最終獲得所需的形狀。鍛件或較大規格的鍛棒產品在自由鍛壓機上完成鍛造和成形,小型棒材和板材則采用自由鍛制坯,為后續軋制成形提供必要的準備(圖3)。

圖3 鍛造完工的典型大直徑鍛棒和支承板鍛件

316H 不銹鋼為無相變鋼,其不能通過后續熱處理進行相變改性,晶粒度主要由鍛造工序決定,故鍛造工序不但要解決成形問題,同時還需要有效的控制晶粒度。上重鑄鍛對316H 在鍛造熱過程中的晶粒度演變行為進行了系統的研究。研究發現,對比常規的316 鋼,快堆316H 由于潔凈度高,鋼中能起到釘扎作用的質點很少,其晶粒長大趨勢更加顯著,鍛造控晶的難度明顯增大,原有的316 不銹鋼鍛造經驗已不能直接套用,需要設計不同的鍛造溫度和變形量,即鍛造變形需要在更狹窄的溫度區間、更短的時間內完成。

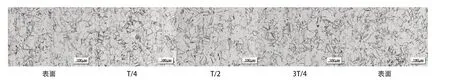

軋制

快堆316H 板材和小直徑棒材采用軋制成形,這類產品需要全截面滿足4 ~6 級的晶粒度要求。尤其是對板幅超過3m 的寬厚板而言尤其困難。在快堆項目建設之前,國內外均無奧氏體不銹鋼寬厚板產品提出過此類要求。快堆示范工程初期,我國曾計劃向國外技術領先鋼廠采購此類產品,但國外鋼廠認為技術要求過于苛刻而拒絕投標。

上重鑄鍛設計了“鍛造制坯+軋制成形”的復合工藝路線制造快堆316H 板材(圖4),系統研究了坯料鍛造組織、坯料幾何尺寸、軋制溫度和道次對軋板最終組織的影響,確定了“多次鐓粗+拔長制方坯”和“高溫大壓下量軋制成形”的工藝方法,板坯鍛造和軋制分別在6000 噸以上的自由鍛壓機和4000mm以上的寬厚板軋機上完成,鍛軋結合實現全厚度的均勻晶粒。

圖4 板坯鍛造和厚板材軋制

固溶

固溶是調整產品最終組織和性能的關鍵工序,需綜合考慮力學性能、組織和抗腐蝕性能,固溶溫度過低或保溫時間不足,則抗晶間腐蝕性能不能滿足要求,如固溶溫度過高或保溫時間過長,則晶粒度會明顯長大。常規的316 不銹鋼在1050℃固溶保溫時晶粒度長大并不明顯,但快堆316H 潔凈度高,其在1050℃保溫晶粒即有明顯的長大趨勢,且不同鍛造條件下獲得鍛態組織具有不同的長大特性,這給性能和組織調控帶來了很大的困難。

為此,上重鑄鍛系統地研究了萬噸壓機自由鍛、快鍛機快鍛、錘鍛、軋制等不同應變速率下的鍛態組織在固溶工序的晶粒長大行為,設計了系列溫度、保溫時間組合工藝對固溶效果的影響(尤其是晶間腐蝕行為),開發出一系列不同鍛態或軋制態組織的固溶工藝,針對不同產品個性化地設計工藝參數。

檢驗結果

潔凈度指標

上重鑄鍛已為快堆項目交付了數千噸產品,各項指標均滿足技術規范要求,其中表征潔凈度的實際測試值如下。

P:0.016%~0.018%,S:<0.002%,Pb+Sn+As+Sb+Bi 之和:0.008%~0.010%;

H:3 ~5ppm;

O:15 ~30ppm;

A+B+C+D 粗系之和:0.5 ~1.0,A+B+C+D 細系之和:1.0 ~2.0;

上述指標表明,上重鑄鍛制造的316H 產品具有極佳的潔凈度,優于快堆技術要求。

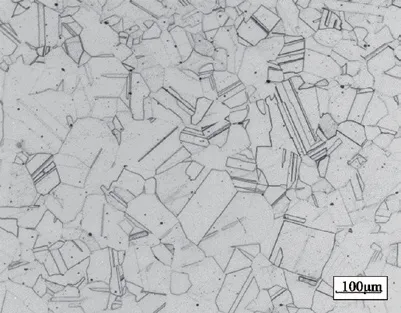

晶粒度和金相組織

按ASTM E112-2013 評定晶粒度,大鍛件的晶粒度一般在3~4級,軋制板材和棒材一般為5~6級。按GB/T 13298-2015 評定鐵素體含量,實測結果一般為0 或者<1%。

典型晶粒度和組織照片分別見圖5 ~圖8。

圖5 典型的鍛件金相照片(晶粒度4 級,鐵素體<1%)

圖6 典型的軋棒金相照片(晶粒度5 級,鐵素體<1%)

圖7 20mm 板材典型的全厚度金相照片(晶粒度6 ~5 級,鐵素體<1%)

圖8 40mm 板材典型的全厚度金相照片(晶粒度5 ~6 級,鐵素體<1%)

力學性能

固溶后在規定位置取樣進行力學性能測試,包括拉伸、沖擊、高溫持久、高溫疲勞等。

與技術要求相比,鍛件的室溫強度一般有40MPa的裕度,高溫強度的裕度要低一些,尤其是溫度升高至650℃時,強度裕度下降至10MPa 左右;軋制棒材和板材因晶粒度要細一些,強度裕度普遍再多10 ~20MPa 左右。

與室溫沖擊值KV ≥225J 的考核要求相比,所有產品的室溫沖擊值普遍有很大的裕度,一般不低于350J。

高溫持久試驗需要實測30000 小時以上的持久斷裂強度,該項試驗仍在進行中。其他更高應力水平的持久試驗已有部分結果,如試驗條件為550℃/340MPa,實際斷裂時間為2400~2700小時,明顯優于根據ASME 標準曲線預測的1000 小時。

高溫疲勞試驗在液壓伺服疲勞試驗機上進行,所有種類的產品均已通過技術規范所規定的疲勞試驗。

抗晶間腐蝕性能

按GB/T 4334-2008 中E 法進行晶間腐蝕試驗,樣品需按(650℃±5℃)×2 小時敏化處理,在萬能試驗機上彎曲后觀察彎曲表面,無因晶間腐蝕產生的裂紋。

由圖5 ~圖8 的金相照片也可以看到,晶界干凈無不良析出物,說明鋼得到了充分的固溶,這種組織往往具有良好的抗晶間腐蝕能力。

結束語

針對600MW 示范快堆對高潔凈不銹鋼鍛件、棒材、板材的需求,上重鑄鍛和上海交通大學、鋼鐵研究總院等科研院所緊密合作,在電渣重熔、鍛造、軋制、固溶等關鍵工序上開展了卓有成效的研究工作,成功開發出相關產品并實現了批量供貨。

隨著我國裝備制造業的持續技術進步,在相當多的領域,我國重大裝備的技術水平已從追趕國際先進水平轉變為趕超國際領先水平。先進裝備對高端材料的需求,相當部分也從進口替代轉變為填補國際空白。如中國正在研制的磁控核聚變超導裝置,其提出的不銹鋼鍛件需要在-269℃的極端低溫環境下具有足夠高的強度和低溫斷裂韌性,目前國內外均無可用的鋼種。對于此類特殊鋼,實現超潔凈是進一步挖掘材料潛力的有效途徑。為此,上重鑄鍛仍在繼續推進技術升級工作,以圖在更多的領域實現技術突破。

本文的工作得到了上海市戰略性新興產業發展專項資金項目《600MW 快中子增殖反應堆示范工程用超潔凈高性能關鍵材料研制》的資助,特此感謝。