連體式組合齒輪鍛件的工藝設計及優化

文/許善軍,李新軍,紀寶華,李云瑞,魏洪恩·山東溫嶺精鍛科技有限公司

就傳統的差速器總成而言,主動螺旋錐齒輪帶動從動螺旋錐齒輪旋轉,順利完成第一級減速。同軸的主動圓柱齒輪與從動圓錐齒輪一起旋轉,帶動從動圓柱齒輪旋轉,順利完成第二級減速。從動圓柱齒輪安裝于差速器外殼上,當從動圓柱齒輪轉動時,通過差速器和半軸傳遞,實現驅動車輪轉動。其中,螺旋錐齒輪起著至關重要的作用,溫嶺精鍛生產的主要產品是主、被動螺旋錐齒輪整套的精密鍛件,并已實現專業化、規模化、精益化的生產。

目前,我公司與某知名主機廠聯合研發的連體式組合齒輪鍛件,將傳統的鑄鍛六個組合零件分體式結構優化為整體式高強度精鍛連體結構,有效推進汽車零部件的輕量化,差速器外殼與從動螺旋錐齒輪組合后,替代了傳統的差速器殼體的鑄造工藝,同時增加了差速器殼體的使用壽命。組合后的鍛件采用閉式模鍛的工藝,借助CAE 模擬輔助軟件,完善產品結構和優化工藝,使模具壽命大幅提高,成形質量穩定可靠。

工藝難點及解決措施

工藝難點

⑴鍛件復雜系數S =Mf/Mn,Mf為鍛件質量(或體積),Mn為鍛件外包容體質量(或體積),可知S=0.28,屬于S3 級較復雜件。

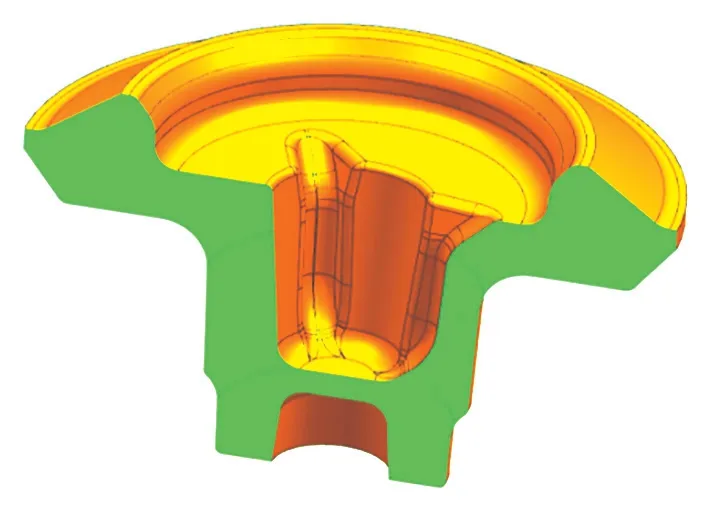

⑵圖1 為優化前的連體式組合齒輪鍛件三維圖,此鍛件采用閉式模鍛成形工藝生產,由于鍛件形狀復雜,高度落差及截面變化相對較大,模具局部磨損嚴重,內孔中的三個油槽及柄部臺階處的兩個拔馬槽為鍛造面,特別是內孔上的三個油槽磨損更為嚴重,非常容易產生疲勞紋。

圖1 連體式組合齒輪鍛件三維圖(優化前)

⑶三個油槽處由于高度落差大且形狀復雜,材料在擠壓過程中極易形成折疊。

解決措施

⑴加大油槽頂端圓弧和錐度,減小阻力,增強材料流動性。

⑵將底端臺階式結構優化為三角結構,排除材料在擠壓過程中出現回流的現象。

⑶優化各連接點的弧度,加強模具性能、提高壽命。圖2 為優化后的連體式組合齒輪鍛件三維圖,通過CAE軟件的模擬分析,與客戶達成一致后進行試制。

圖2 連體式組合齒輪鍛件三維圖(優化后)

CAE 模擬結果分析

為驗證產品優化設計的正確性,項目組使用CAE軟件對鍛造過程進行數值模擬仿真分析(表1)。

表1 模擬參數

為保證模擬結果的可比性,除上模的結構有變化外,其余均采用相同的工藝參數。經過兩次數值模擬,結果均成形良好,沒有發現缺肉現象,只是優化前的鍛件結構因為上模的三個凸起首先與預制坯接觸,使油槽位置的底面部分首先成形,并在繼續下壓的過程中,預制坯的底部受到壓力的作用而開始向上方大外圓位置流動。在這個過程中上模繼續下壓,使部分向油槽位置流動的材料與向上方大外圓位置流動的材料交匯,出現紊流現象并形成折疊(圖3)。

圖3 優化前鍛造模擬結果

發生上述現象后,經過項目組討論修改了產品結構,并且在模擬分析成功之后,與客戶進行了協商。結構優化后的鍛件在成形過程中,也是油槽位置先接觸成形,但是因為更改為三角結構,此時金屬同時向齒輪和下方柄部流動,油槽位置沒有形成對沖,所以鍛件成形良好且無鍛造缺陷產生(圖4)。

圖4 優化后鍛造模擬結果

鍛造流程及工藝制定

設計的工藝路線為:下料→加熱→制坯→模鍛→沖孔→檢驗。

采用的設備:下料采用圓盤鋸、加熱采用中頻爐、制坯采用油壓機、模鍛采用2500t 摩擦壓力機,最后采用沖床沖孔完成鍛件的制造。

工藝流程描述

下料:根據鍛件圖紙,通過精密計算、實體造型及有限元分析得出下料規格,適合采用φ120mm 的圓鋼生產,下料重量控制在±0.1kg 的公差范圍,經小批生產驗證,滿足生產需求并納入工藝。

加熱:20CrMnTi 的鍛造適宜溫度為1050 ~1200℃,終鍛溫度950℃。工藝定制采用中頻爐加熱,加熱節拍43 件/小時;采用光學高溫計抽檢并記錄,避免造成過燒或溫度過低;通過三分選將不符合要求的圓鋼回收處理。

制坯:生產前需要對制坯模具進行預熱,預熱溫度在150 ~300℃。坯料從中頻爐取出來后,由機械手夾持并轉移到油壓機工作臺,制坯過程中通過控制油壓機下壓的行程來確定制坯的厚度,從而保證制坯外徑大小合適,并符合模鍛型腔。

模鍛:生產前需要將模具溫度控制在150 ~300℃,根據模擬分析結果,可知打擊次數為1 次時,可以避免鍛件因多次打擊出現鍛造缺陷。由于鍛件的油槽位置為非加工面,務必每次在鍛造完成后用風管對模腔進行清理,然后噴上石墨進行潤滑。

沖孔:鍛件成形后,由機械手移至油壓沖床直至沖孔完成。為保證沖孔同軸度和沖孔毛邊均勻,需有效保證沖孔模具精度。

圖5、圖6 為兩種結構的鍛件實物,由圖5 可見,鍛件的油槽上方與平面接觸的位置有明顯的折疊缺陷,圖6 則無任何缺陷。

圖5 優化前鍛造成形結果

圖6 優化后鍛造成形結果

結束語

優化后的鍛件成形良好無缺陷,不僅受到客戶的一致好評,而且優化后模具的壽命顯著提高。同時,在鍛造工藝設計研發階段,對CAE 模擬軟件的應用越來越多,工藝人員對其的依賴性也越來越大。可見CAE 模擬軟件已經是不可缺少的輔助生產工具,大大縮短了試制的周期,減少了試制過程中的浪費。