空調離合器皮帶輪成形過程的數值模擬

文/趙士杰,王榮勝·安徽昊方機電股份有限公司

根據皮帶輪產品的幾何特征分析了精密熱鍛成形的方法,提出在模鍛成形工序使用閉塞精密成形方法,并通過計算機數值模擬進行了分析與研究。模擬結果顯示,采用閉塞鍛造方法完全可以解決工件的一次成形困難和模具損耗大的問題。該方法使金屬產生徑向流動,有利于降低成形載荷,也有利于零件的一次成形,縮短熱加工工序,減少材料消耗,實現綠色制造。

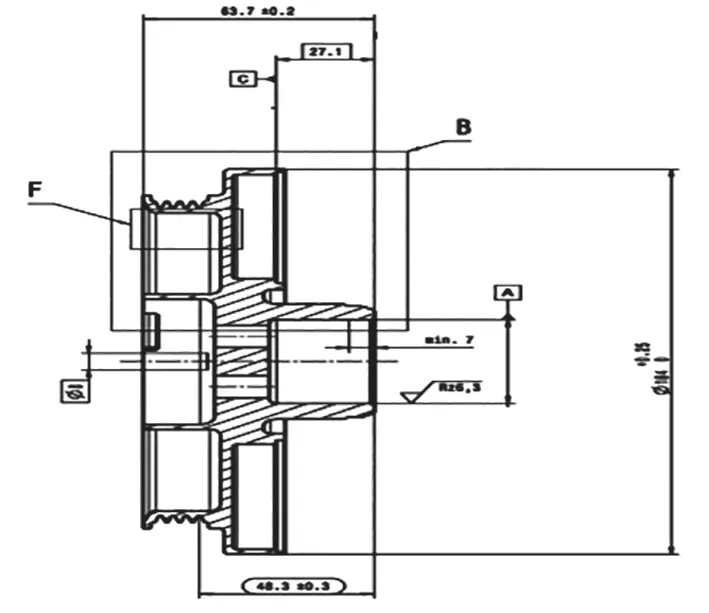

汽車空調電磁離合器是發動機與空調壓縮機之間的一種動力傳遞裝置,即空調壓縮機是由發動機通過電磁離合器來驅動的。電磁離合器一般是由皮帶輪總成、線圈總成和驅動盤總成三個部分組成,是較為典型的機電一體化產品。當空調開關接通時,電流流過電磁離合器的線圈產生電磁吸力,使壓縮機的驅動盤與皮帶輪結合,將發動機的扭矩傳遞給壓縮機主軸并使之旋轉;當斷開空調開關時,電磁線圈的吸力消失,驅動盤在彈簧片作用下和皮帶輪脫離,壓縮機停止工作。皮帶輪是電磁離合器中的一個重要零件,是一種導磁性能良好的合金軟磁材料,一般所用材質為優質低碳鋼或電工鋼。圖1是汽車空調普遍采用的一種皮帶輪結構,幾何形狀為盤轂類形,且兩端面都帶有雙環形的幾何特征。

圖1 皮帶輪結構示意圖

工藝分析與數值模擬

工藝方案制定與分析

該零件是一種雙端面環形結構,與常規的單面環形結構不同。根據產品的形狀和要求,制定出兩種方案并加以比較。

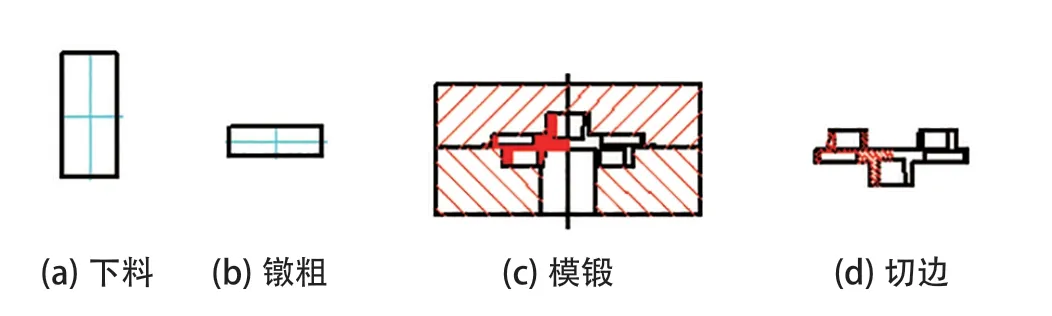

第一種方案采用普通開式模鍛成形工藝(圖2),具體工藝流程為:下料→加熱→鐓粗→模鍛→切邊。該方案較為常用且穩定可靠。存在的問題:因為結構是雙面環形,金屬流動阻力大,產生的飛邊料較多;為了脫模方便,需要在下模設置頂料機構。

圖2 開式模鍛成形工藝

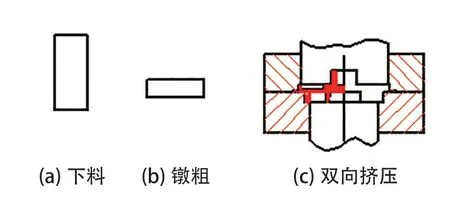

第二種方案采用比較先進的閉塞鍛造工藝(圖3),根據閉塞精密成形原理和產品幾何形狀特征,選擇雙向擠壓工藝進行熱鍛成形。工藝流程如下:下料→加熱→鐓粗→雙向熱擠壓成形。采用閉塞鍛造工藝優勢明顯,首先可以實現精密成形,不存在飛邊,提高材料利用率;其次金屬在模腔內的流動是一種徑向流動,有利于改善金屬的流動特性和減少流動阻力,使整個熱鍛工藝流程也得到縮短。此工藝存在兩方面的不足:首先是模具結構復雜,上下凹模可分,上下沖頭能雙向移動;其次在模鍛成形時,需要提供閉塞鍛造合模與擠壓所需的工藝條件。

圖3 閉塞鍛造工藝

從提升企業產品競爭力角度分析,閉塞鍛造的產品將更具有性價比優勢。為此,本文將通過計算機模擬技術對閉塞精鍛成形規律進行研究,為今后方案的實施提供理論依據。

數值模擬分析

⑴建模與工藝參數設定。

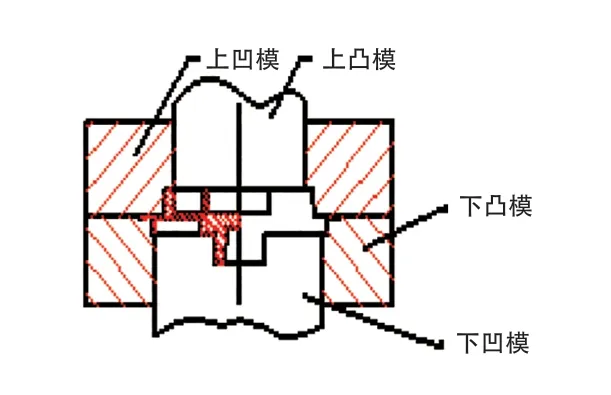

皮帶輪的熱加工采用閉塞熱模鍛工藝時,閉塞模具結構中的上、下凹模需要使用水平可分式模具結構。在擠壓成形時,先將加熱工件放入凹模腔內,再由凹模上下合并形成閉塞空間,隨后在機床滑塊的作用下,上、下凸模開始對閉塞型腔內的工件進行對向擠壓。由于采用雙向對中擠壓,金屬的流動為徑向流動,流動阻力小,易于實現精密成形;所得產品尺寸精度高,同時沒有飛邊,材料利用率高。精密熱擠壓模具結構如圖4 所示。

圖4 精密熱擠壓模具結構圖

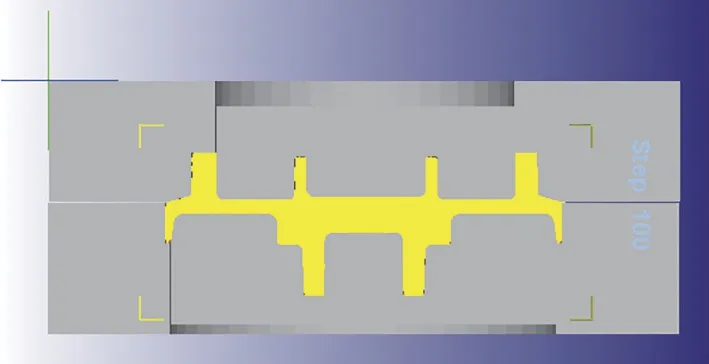

針對皮帶輪閉塞熱成形工藝,采用DEFORM-3D 有限元分析軟件對工件進行數值模擬計算,分析工件的成形過程和流動規律,所得結果滿足工藝要求,不存在折疊等缺陷。模擬工藝參數設定如下:凸模運行速度50m/s,材料選用10#碳鋼,熱鍛溫度1150℃。精密熱擠壓成形模擬見圖5。

圖5 精密熱擠壓成形圖

⑵模擬結果分析。

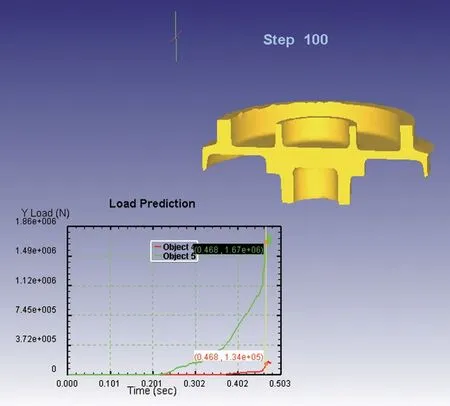

通過模擬分析,在成形過程中金屬流動均勻、阻力小。由圖6 可知,工件最大等效應力為78.7MPa,說明金屬流動阻力小,易于流動成形,實現精密鍛造。由圖7、圖8 可知,在成形終了時上、下凸模的載荷分別為5.03×103kN、6.56×103kN,上、下凹模的載荷分別為1.67×103kN、1.34×102kN,凹模閉合所需要的合模力為1.53×103kN。

圖6 等效應力、應變分布圖

圖7 凸模負荷曲線圖

圖8 凹模負荷曲線圖

結束語

通過工藝方案分析比較與計算機數值模擬,說明該結構零件采用閉塞熱擠壓成形工藝方案可行。該方案的金屬成形過程中,流動阻力小,只需一次雙向擠壓成形就能完成精密鍛造,說明對于該類零件采用精密閉塞熱擠壓成形工藝,方案合理并能縮減鍛造工序,不僅提高材料利用率,改善金屬組織性能,還為此種類型零件的精密成形提供了一種新途徑。