消除多向模鍛閘閥閥體垂直孔縱向飛邊的工藝研究

文/張家偉,劉金洪,孫海軍,劉建朝·中冶重工(唐山)有限公司

近年來多向模鍛技術的發展解決了三通類、異形類鍛件的成形難題,不僅節約了能源成本,而且節約了機加工的工時和人工成本。目前,常見的多向模鍛重型裝備中,一般通過在普通立式模鍛壓機上增加水平液壓缸,從而實現水平方向鐓擠的功能,設備各支液壓缸之間的工藝動作和成形速度可以自由組合,組合方式達到上千種。

電站閥門多為規則的三通式結構,豎直方向有細深孔與左右水平孔形成的貫通式結構。目前,市場上逐漸出現一種新的多向模鍛成形工藝生產閘閥閥體鍛件,鍛件呈三通式結構,豎直和水平方向均存在細深盲孔。但是,多向模鍛閘閥閥體鍛件常常在豎直孔邊緣產生較高的縱向飛邊(圖1),十分影響鍛件的外觀質量,甚至會嚴重影響到沖頭的使用壽命。

圖1 縱向飛邊鍛件和斷沖頭鍛件

本文為了解決閘閥閥體豎直孔邊緣縱向飛邊的問題,通過DEFORM-3D 模擬軟件進行數值仿真分析以及熱鍛造試驗,并充分驗證了工藝的可行性。

鍛件結構

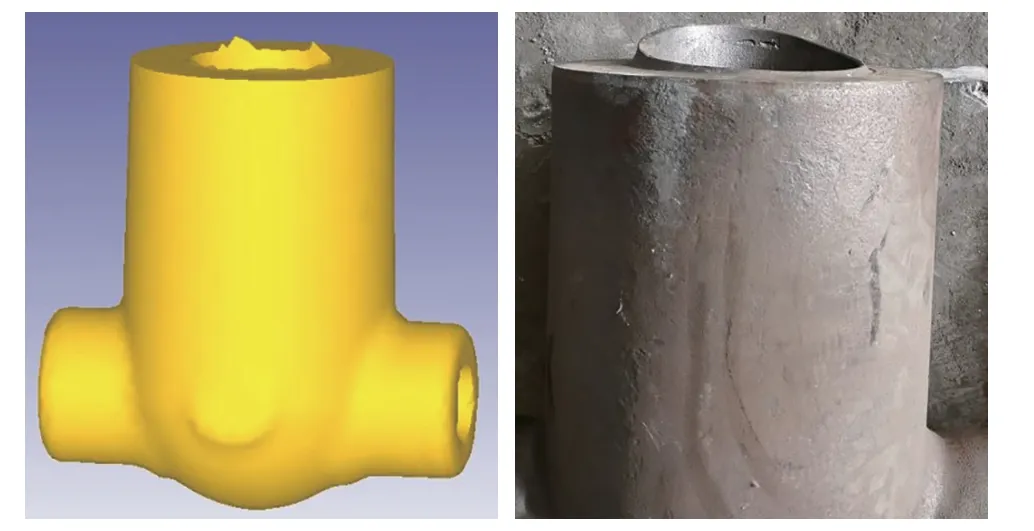

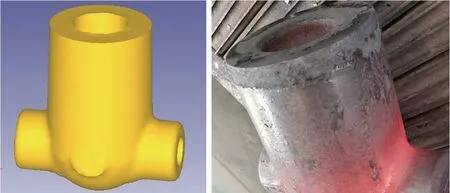

如圖2 所示,鍛件整體呈三向帶有中間盲孔的三通式結構,鍛件質量170kg。

圖2 閘閥閥體鍛件

多向模鍛模具結構設計

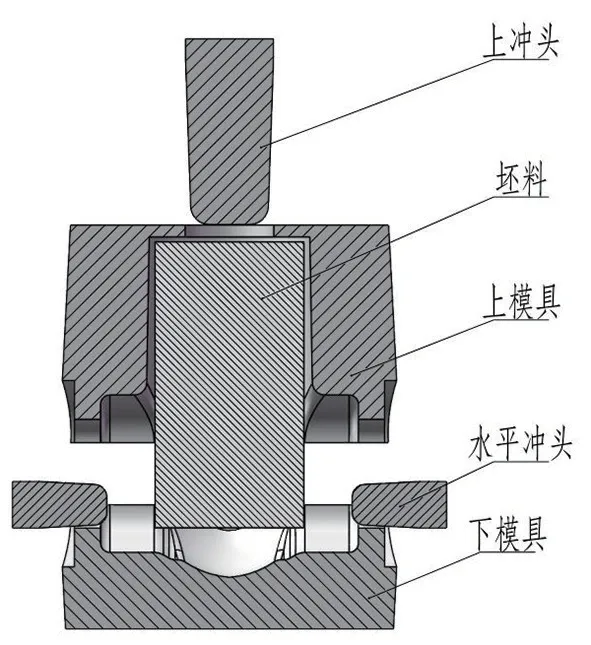

閘閥閥體鍛件成形模具的裝配體結構主要包含上沖頭、上模具、水平沖頭和下模具四個部分(圖3)。上模具和下模具通過合模動作完成模具型腔的完整閉合,上沖頭完成鍛件豎直孔的擠壓成形,水平沖頭完成鍛件水平端的細孔成形,以及水平端圓角處金屬坯料的反向填充。

圖3 閘閥閥體模具結構

多向模鍛成形工藝比較

原方案

根據該產品的外形結構,制定多向模鍛的成形工藝方案,工藝流程如下:

模具準備→放置坯料→上模具合模→上沖頭擠壓→水平沖頭擠壓→水平沖頭退回初始位置→上沖頭退回初始位置→上模具開模→取出鍛件完成鍛造。

采用DEFORM-3D軟件對成形工藝流程進行模擬,圖4 選取了成形過程中的幾個關鍵步驟,仿真與試驗件見圖5。

圖5 原方案的仿真與試驗件

圖4(a)、4(b)是上模具完成了向下的合模動作,圓柱形金屬坯料完成了預鐓粗,坯料上端面一部分金屬反向流入到上模具上孔腔中;圖4(c)、4(d)是上沖頭向下擠壓坯料的過程,金屬坯料反向擠壓進入到上沖頭與上模具的縱向孔隙中,初步形成縱向飛邊的趨勢;圖4(e)、4(f)是水平沖頭擠壓坯料完成水平孔和水平端面圓角的成形。

圖4 原方案的模擬流程圖

改進方案

通過原方案的模擬結果表明,該方案工藝流程所生產出的鍛件產品,其豎直孔邊緣存在縱向飛邊,影響鍛件外觀質量及沖頭使用壽命。經過分析得知,原方案的上模具合模過程中有部分金屬進入到模具上孔腔中,上沖頭前期向下擠壓過程中,上孔腔中金屬向上反流要比坯料下端金屬向水平孔腔中流動的阻力小,導致前期形成較大的縱向飛邊,最終影響到鍛件的成形質量。因此,要控制鍛造前期坯料金屬向上模具孔腔中反流的趨勢,通過采取上沖頭預鐓擠的方式,分散坯料上端部金屬向下充填型腔,從而使上模具合模過程中無坯料金屬向上模具型腔中反流,據此制定出一套改進方案,工藝流程如下:

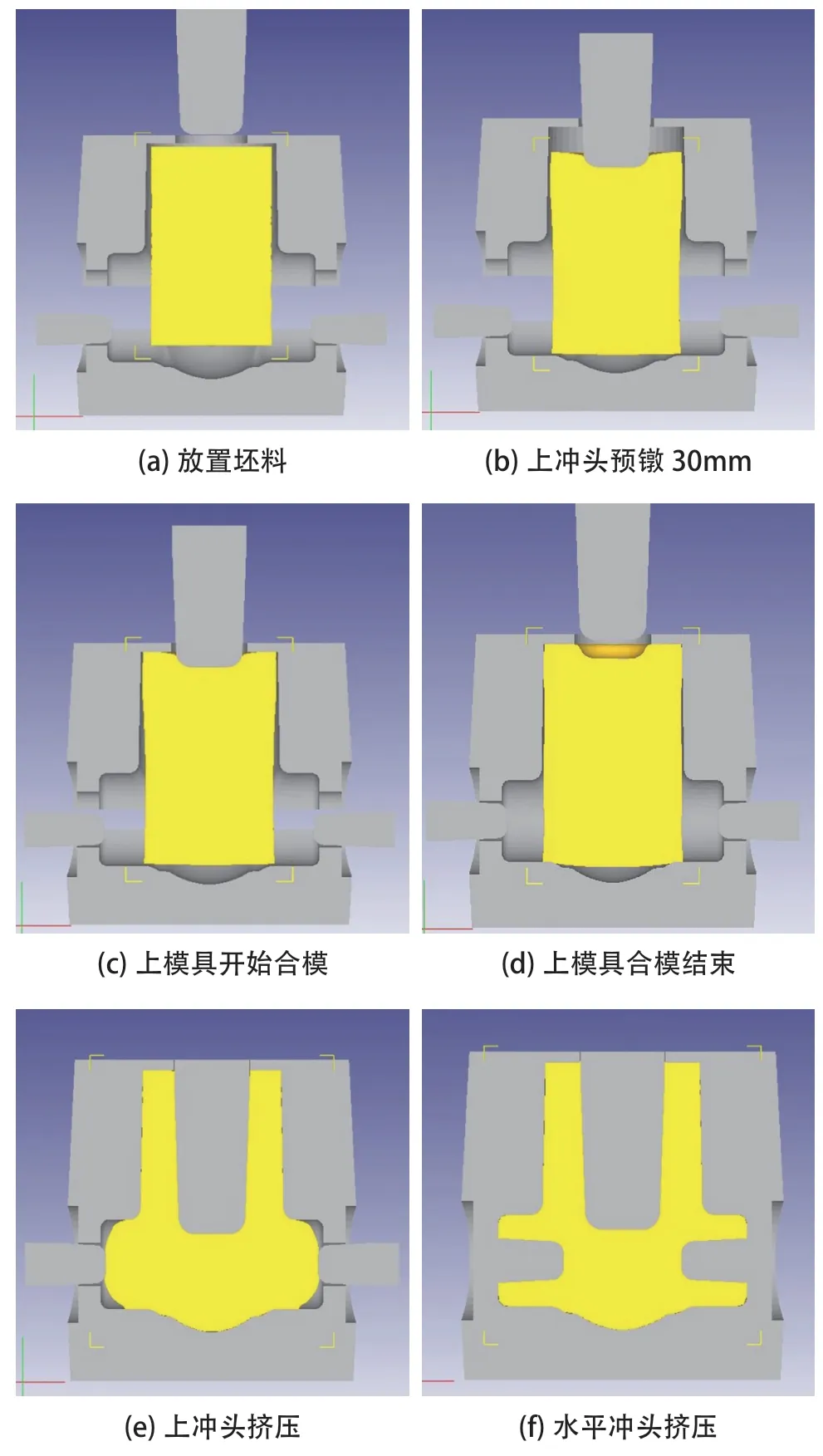

模具準備→放置坯料→上沖頭預鐓30mm→上模具合模→上沖頭擠壓→水平沖頭擠壓→水平沖頭退回初始位置→上沖頭退回初始位置→上模具開模→取出鍛件完成鍛造。

采用DEFORM-3D 模擬成形工藝流程,圖6 中選取了成形過程中的幾個關鍵步驟,仿真與試驗件如圖7 所示。

圖6 改進后的模擬流程圖

圖7 改進后的仿真與試驗件

由圖6(b)可以看出,在整根坯料鐓粗之前,上沖頭對坯料上端面進行了鐓擠,在坯料上端面形成深度30mm 的凹坑,通過上沖頭向下擠壓的方式將該部分金屬分配到主通道模腔和水平模腔中;圖6(c)、6(d)是上模向下運動,最終與下模靠合,凹坑處的金屬材料未被反向擠進上模具型腔的孔隙中;圖6(e)是上沖頭繼續向下擠壓坯料直至上沖頭達到最終點為止,上模具的上孔腔中未出現坯料毛刺反流現象;圖6(f)是水平沖頭相向對擠,完成鍛件水平孔及水平端面的成形。

結束語

由上述兩種成形方案對比分析得知,該類閘閥閥體鍛件的多向模鍛成形過程中,各個模具擠壓順序對最終鍛件的產品質量有著一定的影響。因此在多向模鍛生產過程中,可以通過優化模具之間相互運動的組合關系,獲得良好的鍛件產品。