基于CCLink 通信技術的制藥包衣控制系統設計

羅洪霞

(廣州番禺職業技術學院,廣東 廣州 511483)

隨著經濟的發展,工業生產自動化水平越來越高,控制對象的個數和種類越來越多,系統越來越復雜,現場總線技術為工業自動化線場提供了很好的解決方案[1]。現場總線技術在滿足自動化系統穩定性和控制功能要求的同時,還可以進行大量的數據傳輸,實現了自動化系統的數字化和網絡化[2-3]。制藥行業也隨著科學技術的發展越來越數字化、智能化。將現場總線技術應用于制藥包衣控制系統,將所有的控制功能分布在現場的各個控制器,通過CCLink 網絡通信的方式完成系統的控制以及現場設備的監控。

1 CCLink 現場總線技術

CCLink 現場總線技術是控制與現場總線系統,英文全稱為Control and Communication Link,是日本三菱公司主推的開放性現場總線。CCLink 現場總線技術使具備高級信息的處理單元與數據傳送之間的簡易連接成為現實,它不但能提供更完善的現場信息,而且能夠降低電纜的成本。CCLink 現場總線系統(簡稱CCLink 系統)允許3 種輸入/輸出形式的連接:遠程I/O、遠程元件和智能化遠程站。

1.1 CCLink 系統的特點

(1) CCLink 系統具有最高通信速度可達10 Mbit/s,能夠進行高速、大容量數據傳輸位信息、字信息等,被越來越多的用于高性能工廠自動化現場網絡[4]。CCLink 現場總線傳送距離可擴展,與常用其它三種現場總線Profibus DP、DeviceNet 和Modus Plus 在通信距離、速度、最大數據長度、鏈接點數和實時掃描等方面有明顯的優勢。

(2) CCLink 系統還有自動更新參數的功能,即指定的可編程序控制器內部元件區域的數據會被自動地傳送到所有遠程I/O 和當地PLC 中,且遠程I/O 和當地PLC 的數據都會被收入指定PLC 內部文件中去,每次掃描時被執行。CCLink 現場總線還支持遠程編程,可以在CCLink 網絡區域中的任意位置進行編程。

(3) CCLink 系統還具有可靠性、診斷性。CCLink現場總線系統可設置備用主站,當主站發生異常時,可由備用主站代替原主站維持主站的功能,保障數據鏈接正常進行。在數據鏈接過程種某一子站異常可將該子站(從站)從系統中隔離出去,維持其它站的正常通信,待異常子站恢復正常后,可以自動回到系統中。另外,還可借助系統的特殊輔助繼電器和特殊寄存器快速完成CCLink 現場總線系統通信狀態測試和建立數據鏈接。

1.2 CCLink 系統的組成

CCLink 系統可由主站、本地站、遠程站和智能設備站組成。主站,一個系統必須有一個主站,對整個系統的數據鏈接進行管理和控制,帶有網絡控制信息。除主站以外,其它站可統稱為從站。本地站,模塊與主站相同,可以作為主站的備用站,但站號不同于主站,帶有CPU,能夠與主站和其它本地站進行通信。遠程站,包括遠程I/O 站和遠程設備站,是實際進行輸入和輸出的站,相當于輸入/輸出模塊和特殊功能模塊。智能設備站,可以進行循環傳送、瞬時送達的站,本地站也相當于智能設備站。

1.3 模塊數、站號和占有站數

模塊數,是指CCLink 系統中除主站之外,網絡中實際物理鏈接的模塊個數。

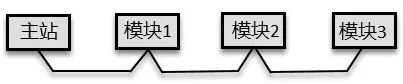

站號,是為了方便數據鏈接時對各站進行管理和進行數據交換,需要對各站進行標記識別,必須對CCLink 系統所有站進行的編號設置。主站的站號為0,從站的站號為1~64,同一系統各站的站號不能重復,否則會出現鏈接異常;另外,如站號設置為0~64之外的值時,模塊也會報出錯、“ERR”燈會亮,需要重新設置站號。占有站數,也簡稱站數,只有從站需要設置占有站數,占有站數與從站處理的最大信息量有關。占用站數為1 時,該從站遠程輸入/輸出RX/RY為32bit、RWw/RWr 為4word,最大可占用站數為4,此時 遠 程 輸 入/ 輸 出RX/RY 為128bit、RWw/RWr 為16word,占用站數超出1~4 時模塊報出錯,需要重新設置占用站數。站號的設置與占有站數有關。比如圖1 所示模塊數為3 的CCLink 系統,各站站號和占有站數設置為:主站的站號為0(固定不變),主站無需占用站數設置;模塊1 站號設置為1,假如占用站數設置為3;則模塊2 站號設置為4,假如占用站數設置為1;則模塊3 站號設置為5。可見模塊站號的設置與前一站的站號和占用站數有關,可以總結為:本模塊的站號=本模塊前一站的站號+本模塊前一站的占用站數。

圖1 模塊數為3 的CCLink 系統

2 制藥包衣控制系統

制藥包衣系統控制要求為:按下啟動按鈕,傳送帶開始運行,同時,排風機也開始運行,當檢測到藥片開始進入后,攪拌電機開始攪拌,蠕動泵電機開始蠕動,噴霧電機來回噴霧,每當完成一瓶藥片包衣后,藥瓶自動落到傳送帶上,生產瓶數加一。當環境溫度大于30 ℃時,鼓風機開始運行,鼓風機運行的速度由變頻器控制,當溫度在30 ℃~60 ℃范圍變化時,速度變化范圍為0~50 Hz。

2.1 系統總體設計框圖

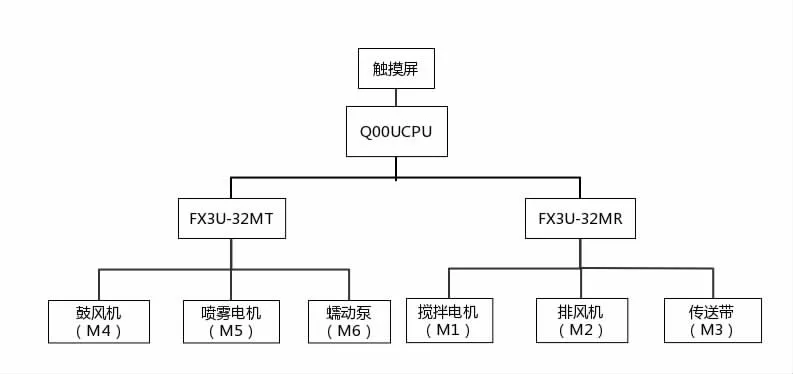

制藥包衣系統共有6 臺電機,包括:傳送帶電機、排風電機、攪拌電機、鼓風機、噴霧電機、蠕動泵。系統運行時,在觸摸屏上控制啟停,以及對系統相關運行狀態和數據的實時監控。考慮到系統的控制對象較多,且傳送帶電機、排風電機、攪拌電機、鼓風機為異步電機;噴霧電機和蠕動泵電機分別為伺服電機和步進電機。系統需要通信,所以采用3 臺三菱PLC,各PLC 分別拓展cclink 模塊,借助CClink 現場總線控制技術搭建系統。系統組成框圖見圖2。其中Q00UPLC為系統的主站,與觸摸屏連接;兩個從站FX3U-32MT、FX3U-32MR 與主站通過通信線建立CClink 連接;FX3U-32MT 控制鼓風機、噴霧電機和蠕動泵,FX3U-32MR 控制攪拌電機、排風機和傳送帶電機。

圖2 制藥包衣系統組成框圖

2.2 系統CCLink 通信配置

系統CCLink 通信配置非常關鍵,只有配置正確才能夠保證系統正常通信,否則無法進行下一步的設計及調試工作。

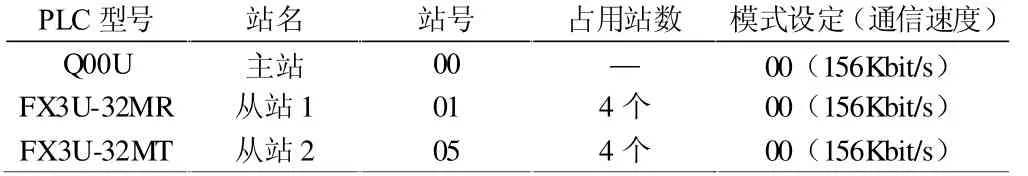

2.2.1 硬件組態

制藥包衣系統CClink 模塊共3 個,其中:主站的CClink 模塊是QJ61BT11N,兩個從站的CClink 模塊一樣都是:FX2N-32CCL,將3 個模塊用通信電纜連接,兩邊的站分別接終端電阻110Ω。系統主站用Q系列PLC,基板為Q35B、電源模塊型號Q61P、輸入模塊QX40、輸出模塊QY10,通信模塊QJ61BT11N。各站CClink 模塊面板硬件組態配置見表1。硬件接線及站信息配置時需關閉系統電源,配置設置檢查無錯后再開啟電源。

表1 CClink 模塊面板配置

2.2.2 軟件組態

要實現各站通信,在完成硬件組態后,還需給各PLC 做軟件組態配置。

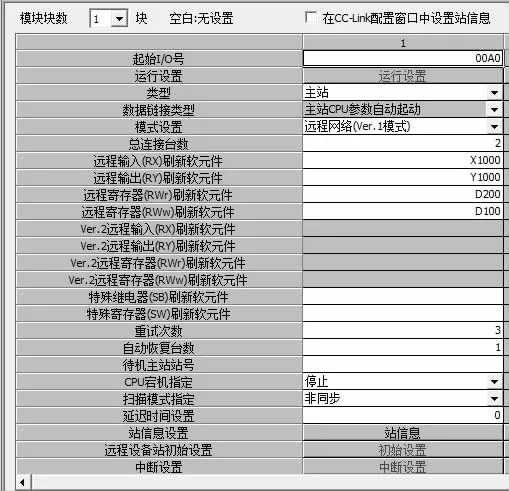

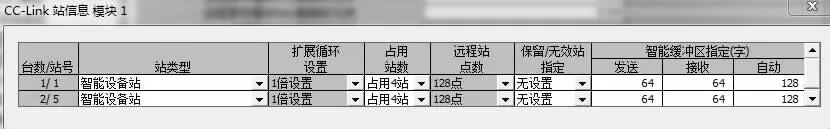

主站Q00UCPU 打開編程軟件GX Works2,①新建工程。②組態PLC 參數,單擊“工程”-“參數”-“PLC參數”,打開“Q 參數設置窗口”,單擊“PLC 數據讀取”,這時可讀取基板上“I/O 分配信息”,再補充“起始XY”的地址,設置“輸入”模塊行地址為0010、“輸出”模塊行地址為0020、“智能”模塊行地址為00A0,該地址即為CClink 通信模塊QJ61BT11N 的地址;單擊“檢查”按鈕確認無誤后,再單擊“設置結束”。③組態CClink參數,單擊“工程”-“參數”-“網絡參數”-“CClink”,打開CClink 網絡組態設置窗口,見圖3,設置“模塊塊數”為1,即本站(主站)中CClink 模塊的個數;“起始I/O 號”設置為00A0,即上一步組態PLC 參數時設置的QJ61BT11N 的地址;“模式設置”選擇“遠程網絡(Ver.1 模式)”,因為模塊QJ61BT11N 只能用此模式;“總連接臺數”為2,即除了本主站之外,其余各站CClink 模塊總個數。通信的軟元件地址分別為:X1000、Y1000、D200、D100;④組態“站信息設置”,見圖4,因為之前設置了“總連接臺數”為2,所以這里有兩行信息需要設置,分別對應2 個CClink,設置“站類型”都選擇“智能設備站”,“占用站數”都選擇“占用4站”,再單擊“檢查”按鈕,設置無誤后,最后單擊“設置結束”完成站信息設置。⑤所述參數設置完畢,其余參數設置默認,單擊CClink 網絡組態設置窗口的“檢查”,確認無誤后再單擊“設置結束”。⑥保存工程,單擊“下載”,勾選PLC 參數和網絡參數,完成。兩個從站只設置CClink 通信參數,不需要組態PLC 參數。通信參數的設置類似主站,設置通信參數后并分保存、下載至各站。

圖3 組態CClink 參數

圖4 組態“站信息設置”

2.2.3 重啟系統

當完成了上述的硬件組態和軟件組態之后,將三臺PLC 的電源全部關閉、再重啟,CClink 通信設置才能生效。重啟后的系統,依次觀察三個站的CClink 通信指示燈,如果通信正常,則主站QJ61BT11N 的“RUN”、“LRUN”和“MST”燈亮,兩個從站CClink 模塊的3 個通信指示燈“LRUN”、“RD”、“SD”亮。如果通信指示燈亮的有誤,如“LERR”、“ERR”等指示燈亮需要重新檢查、排除存在的問題,再對系統上電觀察,直到正確亮通信指示燈,則系統通信已正確配置。

2.3 CClink 通信相關指令

這里,主站與從站之簡的通信采用循環傳送的方式,主站與從站進行交換的信號用遠程輸入RX 和遠程輸出RY 進行通信[5]。數字數據用遠程寄存器RWw、RWr 進行通信。主站可以直接讀取遠程輸入信號和控制遠程輸出信號。從站則必須用FROM和TO 指令對遠程輸入和遠程輸出緩沖區進行通信。(1) FROM指令FROM指令實現BFM讀取功能,將特殊模塊緩沖區BFM的內容讀到PLC。(2) TO 指令TO 指令實現BFM寫入功能,將PLC 的內容寫入到特殊模塊緩沖區BFM。

2.4 系統通信地址分配

系統緩沖區通信交換區間分配見表2。

表2 系統緩沖區通信交換區間分配

3 結論

制藥包衣控制系統中用到了較多的電氣元件,包括溫度、壓力、位置等傳感器,還有開關、按鈕輸入等,同時還有種類多樣的被控對象,有異步電動機、步進電機、伺服電機以及指示燈等。系統控制過程復雜,且要求各站之間進行數據傳輸,所以采用基于CClink 通信的三臺PLC 構成的控制系統,將控制對象分配到不同的從站中進行控制,通過CClink 實現站與站之間的通信,所有的指令從觸摸屏端送到主站,以主站為通信中心,各站協調動作。實驗結果表明,這種基于CClink 通信方法相對比較簡便,通信及及時、數據量大、抗干擾能力強、成本低,實現設備之間的互聯互通。這種基于CClink 通信的控制系統也為解決自動化現場的類似問題提供參考。