光纖預制棒偏心量檢測控制系統設計

徐 輝,趙海倫,費 勝

(1.中天科技精密材料有限公司,江蘇 南通 226009;2.南通大學 機械工程學院,江蘇 南通 226019)

隨著信息技術的發展,目前對光纖的需求量越來越大,對光纖的質量要求也越來越嚴格[1]。光纖預制棒是生產光纖的重要原材料[2],是用于光纖拉絲的光棒,其自身品質影響拉制處的光纖的性能,因此生產企業會對光纖預制棒的品質參數進行檢測,剔除不合格產品。光纖預制棒由內部芯棒和外部包層組成,兩端為錐型,中間為平行段,偏心量是光纖預制棒的品質參數之一[3],其數值可用光纖預制棒平行段兩側包層邊緣到芯棒邊緣距離之差的絕對值表示。

目前光纖預制棒制造企業主要是采取人工方式測量偏心量,存在測量結果不精確、測量效率低,測量數據需要人為記錄等問題,而且隨著光纖預制棒的體積越做越大[4],已超出現有測量工具的量程,因此有必要開發一種光纖預制棒偏心量自動檢測系統。

本研究設計了一種光纖預制棒偏心量檢測系統,將機械視覺測量技術和運動控制相結合,采用倍福公司的基于PC的控制器作為主控系統,用C#編寫上位機軟件實現了對多種規格光纖預制棒各位置偏心量的測量。

1 檢測裝置結構組成和控制需求分析

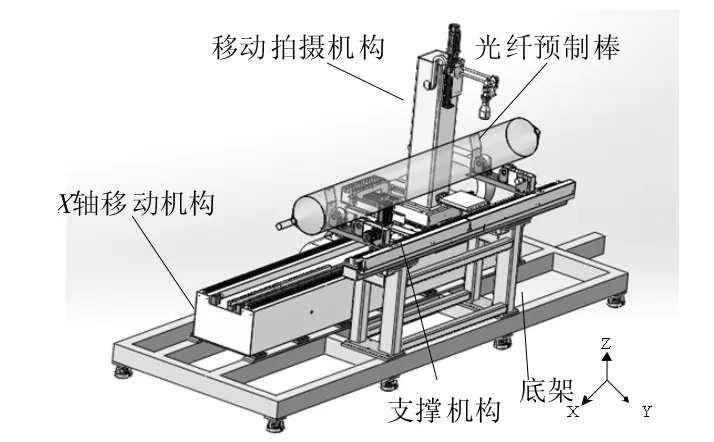

1.1 檢測裝置總體結構 檢測裝置的總體結構見圖1,包括移動拍攝機構、支撐旋轉機構、X軸移動機構等。移動拍攝機構上安裝可在Z 軸上下移動的工業相機,其支撐立柱固定在Y 軸方向移動的Y 軸溜板上,實現相機Y、Z軸方向移動;移動拍攝機構與安裝在X 軸移動機構的滑塊相連,使相機能夠在X 軸移動,以此兩個機構實現了相機的三軸移動,可以覆蓋所以拍攝位置;支撐旋轉機構負責在測量時托舉棒體,使棒體保持穩定,同時在有需要時光纖預制棒將旋轉一定的角度,以防止放置棒體時,偏心位于相機視角的同一方向而出現漏測的情況。

圖1 光纖預制棒檢測裝置三維結構

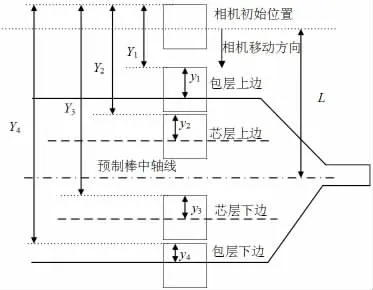

檢測裝置的具體測量方法見圖2。

圖2 測量方法示意圖(俯視視角)

圖2 中方框代表相機的視野,將預制棒的邊緣與相機視野上下保持平行,相機垂直預制棒拍攝。測量前相機首先定位到中軸線位置,確定中軸線到初始位置的距離為L。根據光纖預制棒包層的設計外徑D,芯層的設計直徑d,通過PLC 控制相機從初始位置沿Y 軸分別移動L-D/2、L-d/2、L+d/2 和L+D/2,就可對預制棒包層上邊、芯層上邊、芯層下邊、包層下邊依次采集,按拍攝次序調用對應圖像算法得出包、芯層邊緣到圖像上邊界的距離,即圖2 中y1、y2、y3、y4,由光柵尺測出相機的實際位移Y1、Y2、Y3、Y4,最后根據公式(1)和(2)計算出光纖預制棒在當前位置處的實際直徑值Ds和偏心量?。

式中,d1為包層上邊到芯層上邊的距離,d2為芯層下邊到包層上邊的距離。

1.2 檢測控制系統控制流程 本控制系統采用倍福公司的PLC作為主控制器,通過人機交互界面對檢測裝置進行控制,具體控制流程為:首先測量要求,在人機交互界面上輸入對應的信息,人機交互界面與PLC 通訊將這些信息寫進PLC 的控制程序中,再由PLC 驅動電機將相機送到指定位置拍攝所需圖像,由視覺軟件處理得到圖像部分數據,由光柵尺測出相機Y 軸方向實際位移數值,反饋給PLC,再由PLC 發送給上位機進行處理,根據公式(1)和公式(2)得出偏心量的數據。

在測完一點處的偏心量后,PLC 控制X 軸和Y 軸電機驅動相機到達下一點位的第一位置,重復上述過程,總體上相機的移動軌跡為“N”型,直到測量完最后一個位置,測量過程結束。

2 控制系統設計

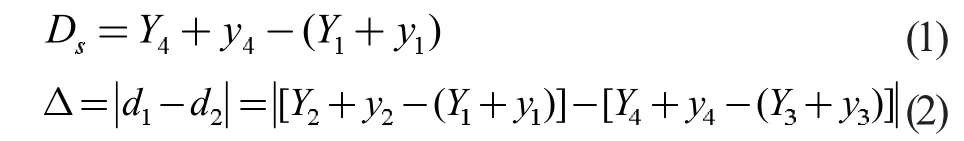

2.1 控制系統總體結構 為了提高生產效率,偏心量檢測系統放置于光纖預制棒的生產現場,其工作過程中受到噪聲、高溫等不利因素影響,考慮到對光線預制板偏心量測量的精度需求,需要系統具有高精度和高可靠性。本系統采用基于IPC 平臺并結合EtherCAT(工業以太網控制技術)的軟件式控制方案,利用德國倍福公司提供的工業PC 及TwinCAT3 軟件設計下位機控制程序實現對系統的運動控制。檢測控制系統硬件主要由工業PC、光柵尺、伺服驅動系統和限位開關等組成,控制系統硬件組成框圖見圖3。

圖3 控制系統結構示意圖

檢測控制系統以倍福公司的CX6015 型號超緊湊性工業PC 作為控制核心,性價比高,具有集成式Intel Atom 四核處理器的高計算能力,可以滿足高精度、高響應速度的測量要求,而且適應光纖預制棒生產現場的高溫度環境。根據測量原理可知光柵尺的選型也是影響測量精度的重要因素,另外考慮到光柵尺的工作環境,選擇西班牙發格公司的GX-440-1 型號的光柵尺,精度等級為1 um。另外上位機集成倍福TwinCAT軟件和圖像處理軟件HALCON,根上位機PC和下位機PC 之間采用基于TCP/IP 的ADS 通訊,下位機PLC 接收到設定的參數并控制伺服電機驅動相機移動到預設位置采集圖像,下位機PLC和伺服驅動器之間采用EtherCAT工業實時以太網通訊。

2.2 下位機控制程序設計 采用倍福公司的TwinCAT3軟件設計下位機控制程序[5],它是基于Windows 操作系統的自動化控制軟件,運行在Windows Visual Studio環境下。由于TwinCAT占用CPU的實時核,能夠獨立于其他處理器進行程序的執行,具有準確的時基[6]。

相機在結束每一點最后一個測量位置的拍攝后,為節省測量時間,采用定位控制的方法控制相機走斜直線直接移動到下一個點位的第一個測量位置,這里需要X、Y兩個軸配合速度成線性比例,兩個軸的具體速度計算方法如下:

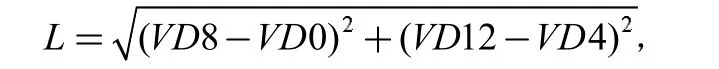

假設一測量點的第一個測量位置的坐標為(VD0,VD4),下一測量點的第一測量位置的坐標為(VD8,VD12),設定的運行速度為VD20,則實際距離為

時間t 為時間距離L/VD20,最后算出X、Y 軸的速度分別為

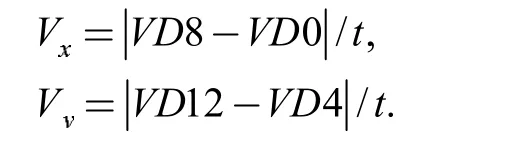

另外根據生產現場的實際測量需求,PLC 程序具有手動控制和自動控制兩部分功能,手動控制用于設備調試和獲取預制棒中軸線到初始位置的距離以及手動定位光纖預制棒各邊緣位置, 自動模式用于預制棒偏心量的自動化測量。PLC控制程序流程圖見圖4。

圖4 測量控制流程圖

3 上位機軟件設計

根據企業的實際需求,光纖預制棒偏心量檢測系統的人機交互交界面需要具有狀態設置、實時監控、測量參數設置以及數據存儲等功能。本項目中需要結合TwinCAT3 和HALCON 軟件的功能,所以選在Visual Studio 2017 開發平臺的.NET 框架下利用C#語言進行界面設計。

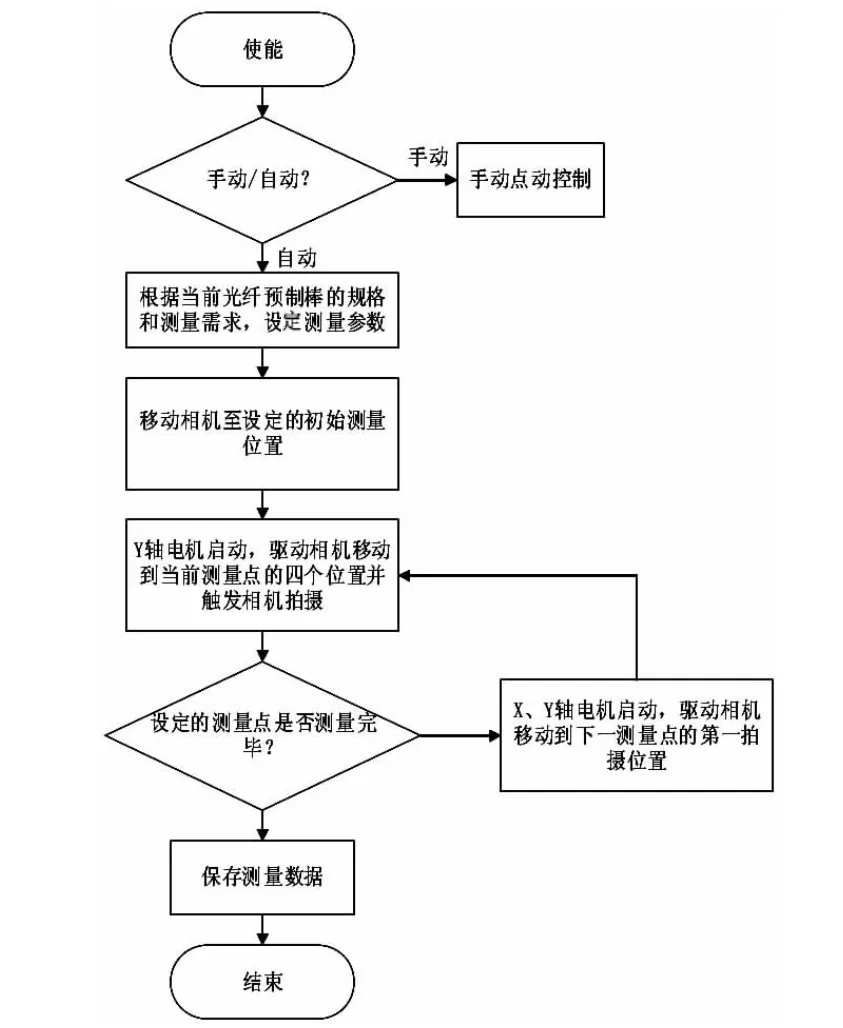

3.1 上位機與TwinCAT 軟件通訊接口實現 本研究采用ADS通訊協議實現TwinCAT軟件與人機交互界面的

通訊。ADS 是一種獨立于設備和數據總線的訪問ADS設備的接口控制,為設備之間的通訊提供路由[7]。上位機軟件與下位機軟件(TwinCAT3)通過ADS 通訊實現數據交換,包括PLC 運行狀態、IO 端口狀態、驅動器狀態參數、編碼器值以及控制指令等[8]。本研究通過TwinCAT3軟件提供的ADS通訊模塊,采用變量名訪問的方式,建立上位機軟件與下位機軟件變量名的對應關系,實現過程見圖5。

圖5 ADS 通訊實現過程

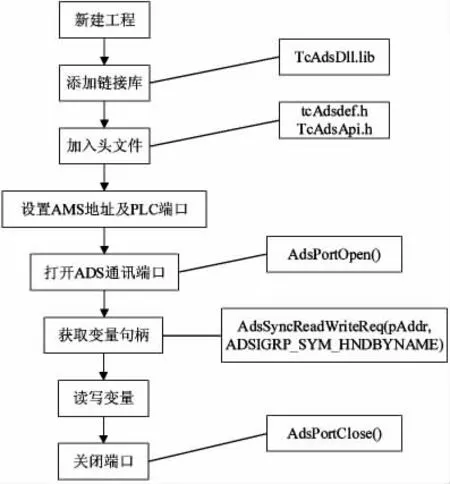

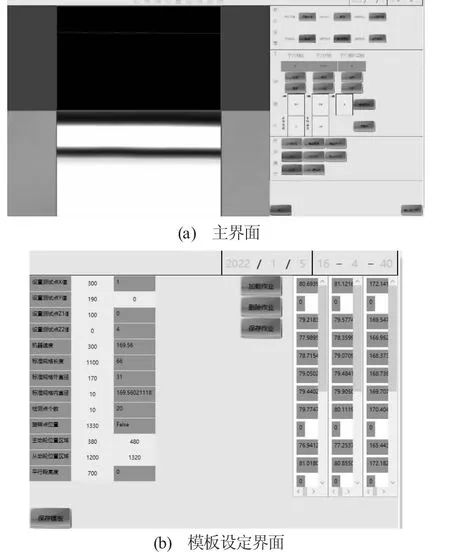

3.2 人機交互界面設計 將HDevelop 環境下開發的圖像處理程序導出為C#語言,利用.NET 平臺做出可視化界面,顯示出圖像處理窗口,在Visual Studio 環境下開發人機交互界面,通過ADS 通訊協議與下位機TwinCAT3 變量連接,人機交互界面見圖6。

圖6 人機交互界面

人機交互界面包括主界面和參數設定界面。主界面左側是圖像的原始圖像窗口和邊緣捕捉處理后的窗口,能夠直觀給工作人員顯示目前相機拍攝的部位;右側是設備調試界面,包括狀態設置、手動操作和自動操作。

模板設定界面是系統處于自動操作狀態時,操作人員根據所測光纖預制棒的規格和測量需要設定對應的參數,下位機接收到這些參數自動執行相應測量動作。

4 設備調試與結果分析

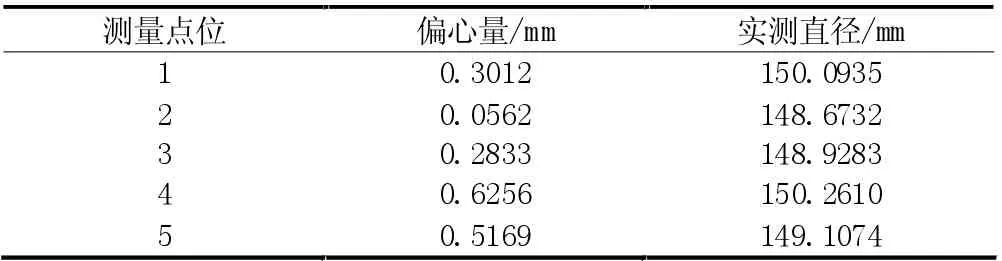

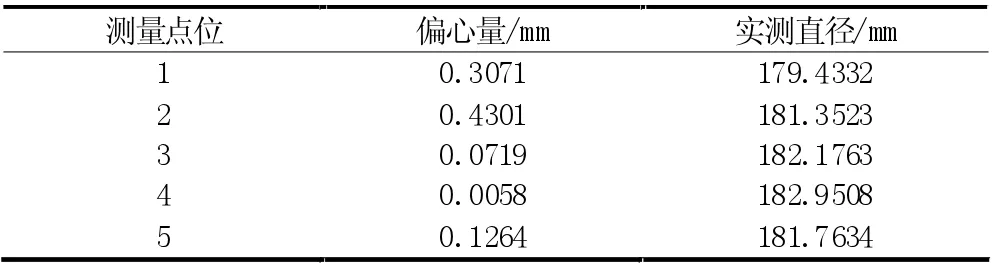

在光纖預制棒的生產車間進行了系統的安裝調試,并對D150 (設計直徑150 mm) 和D180 (設計直徑180 mm)兩種規格的光纖預制棒進行了檢測實驗,測量結果見表1 和表2。

表1 D150 測量結果

表2 D180 測量結果

由表1、2 可知本文設計的光纖預制棒偏心量檢測系統能夠實現了對多種規格光纖預制棒不同位置處的偏心量及實際直徑的檢測,測量精度高,滿足企業要求。

5 結論

本研究基于光纖預制棒偏心量檢測的問題,設計一種光纖預制棒偏心量自動檢測系統,結合運動控制和機械視覺測量技術,以倍福公司的工業PC C6015 作為控制核心,采用軟PLC 控制技術,配合HALCON 圖像處理軟件,采用C#設計上位機,實現了對多種規格光纖預制棒偏心量的自動檢測,節省了時間成本,極大地提高了企業的生產效率,為企業帶來了經濟效益。