綜采工作面切眼水力壓裂放頂研究與實踐

韓陽紅 吳健偉

(1.山西陽城陽泰集團竹林山煤業(yè)有限公司,山西 陽城 048105;2.晉城華友機電設備有限公司,山西 晉城 048000)

煤礦堅硬頂板巖石強度高,短期內不易垮落,一旦垮落,常造成設備損壞或瓦斯事故[1-3]。我國堅硬難垮頂板的煤層超30%[4,5],主要以深孔爆破為主方法控制,但其瞎炮和殘炮處理困難,震動危害性大,頂板垮落面積難以控制,且易誘導瓦斯事故。定向水力壓裂技術可有效解決深孔爆破技術面臨的技術難題[4,6]。

基于傳統(tǒng)爆破控頂技術弊端及水力壓裂技術優(yōu)勢,山西陽城竹林山煤業(yè)有限公司采用定向水力壓裂法開展1404 工作面切眼初次放頂實踐。

1 概況

竹林山煤業(yè)為高瓦斯礦井,3 號煤層為現(xiàn)采煤層,位于山西組中下部,上距下石盒子組底砂巖(K8)約26.58 m,下距K7 砂巖約9.58 m。煤層平均厚4.48 m,為全區(qū)穩(wěn)定可采煤層。煤層偽頂為碳質泥巖,直接頂為泥巖或砂質泥巖,厚7.92~8.49 m,平均8.12 m。偽頂及直接頂板較松軟,偽頂隨煤垮落,基本頂較穩(wěn)定,一般不易冒落,在開采后3~5 d 自然零星冒落。基本頂細砂巖干燥狀態(tài)下抗壓強度為30.70 MPa,單向抗拉強度為1.20 MPa,抗剪強度4.46 MPa,凝聚力4.93 MPa,內摩擦角38°36′,屬中等堅硬巖石。1404 工作面地表基本為山地,無地面建筑設施,蓋山厚度為395~420 m,平均為405 m。

未采用強制措施處理堅硬頂板前,1404 運輸順槽北部1405 工作面采空區(qū)回風巷基本頂無法正常垮塌,450~700 m 處出現(xiàn)底鼓、兩幫移近現(xiàn)象,部分巷道變形較大,底鼓最大量超過2.0 m,移近量最大達到1.8 m。同時,機頭超前段受橫向(東部)和縱向(北部)應力疊加的影響,超前段頂板下沉量最大已超過2.0 m,兩幫移近量最大已超過2.0 m,超前支護困難。

2 水力壓裂設計

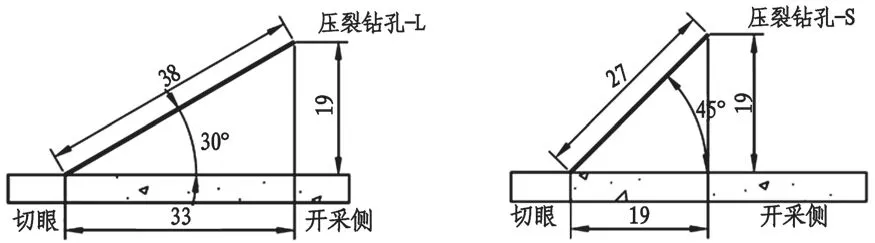

根據(jù)頂板巖層結構、巖層厚度、巖性及采高共布置3 種類型的水力壓裂鉆孔,分別為L、S 和H 孔。L 孔和S 孔各8 個,兩順槽H 孔12 個,切眼內H孔11 個。鉆孔設計示意圖如圖1。

圖1 鉆孔設計示意圖(m)

1404 運輸順槽鉆孔設計:從1404 工作面切眼煤柱往外9.5 m 處布置第1 個壓裂鉆孔H4 孔,距左幫煤柱1 m 處,第2、第3 及第4 個鉆孔間距為10 m,長度為終孔垂直距離19.0 m;在右側可采幫距切眼5 m 處施工第1 個壓裂孔H6,相距15 m 施工第2 個鉆孔,長度為終孔垂直距離1 m。H 孔設計如圖2,設計參數(shù)見表1。

圖2 運輸順槽H 孔設計示意圖(m)

表1 運輸順槽H 孔設計參數(shù)

1404 切眼內鉆孔設計:從距運輸順槽往里3 m處施工第1 個鉆孔S 孔,間距10 m 施工第2 個L孔,以此類推重復布滿整個工作面,用L、S 表示。L、S 孔施工在切眼距煤幫1 m 處,切眼內H-7 孔第1 個鉆孔開孔位置距運輸順槽可采幫13 m,距切眼內回采幫1.5 m 處,第2 至第11 個鉆孔間距分別為10 m。L、S 和H 孔長度為終孔垂直距離19 m。切眼內鉆孔設計如圖3、4,參數(shù)見表2。

表2 切眼內L、S 及H 孔設計參數(shù)

圖3 切眼內L、S 孔設計示意圖(m)

1404 回風順槽鉆孔設計:從切眼煤柱往外9.5 m 處布置第1 個鉆孔H 孔,距右?guī)兔褐? m 處,第2 至第4 個鉆孔間距為10 m;在左側可采幫距切眼5 m 處施工第1 個鉆孔H 孔,相距10 m 施工第2個鉆孔。長度均為終孔垂直距離19.0 m。回風順槽H 鉆孔設計如圖5,設計參數(shù)見表3。

圖4 切眼內H 孔設計示意圖(m)

圖5 回風順槽H 孔設計示意圖(m)

表3 回風順槽H 孔設計參數(shù)

3 水力壓裂工藝

(1)采用Φ55 mm 的加強鉆頭,鉆孔鉆進穿過最上部堅硬巖層0.6~1.0 m 時停止鉆進,如圖6(a)。(2)將跨式鉆孔封隔器分別與高壓注水鋼管和注水膠管連接,將封隔器推進至孔底水力壓裂段,如圖6(b)。(3)連接儲能器和手動泵將其送至鉆孔中的膠管的另一端,進行封孔,手動泵封孔所需壓力約15.0 MPa,如圖6(c)。(4)采用高壓纏繞膠管將高壓泵與高壓注水鋼管連接,開啟高壓泵,高壓水進入封孔段,封孔段起裂后水壓會有所下降,繼而進入保壓階段(約30 min)。在這個階段,裂紋擴展的同時伴隨著新裂紋的產生,如圖6(d)。(5)前一段壓裂完成后,卸載高壓注水管路壓力,再卸注水膠管壓力。(6)將封隔器后退至同一鉆孔中的下一個壓裂段(后退式壓裂),重復(2)~(5),直至將整個鉆孔需要的壓裂段全部壓裂完成。

圖6 水力壓裂施工工藝流程圖

4 水力壓裂泵柱選型

水力壓裂泵選型:已有研究認為裂隙張開位移多介于1.2~2.2 mm,中粒砂巖滲透率變化范圍為70~100 mD[5,6],本次取100 mD,裂隙張開位移0.002 m;基本頂抗壓強度30.7 MPa,凝聚力4.93 MPa,內摩擦角38°36′。第三主應力根據(jù)礦井經(jīng)驗估算,采用σz=0.028 90H+2.546 2 計算,目前1404 工作面煤層埋深約為405 m,可計算第三主應力值為14.2 MPa。根據(jù)礦井經(jīng)驗,初始裂隙壓力取0.1 MPa,結合上述參數(shù),依據(jù)下式計算水力致裂壓力[7]:

可知:壓裂泵的壓力應大于31.0 MPa,選用最大壓力可達62.0 MPa、流量為80 L/min 的壓裂泵,可滿足壓裂要求。

5 壓裂效果

1404 工作面切眼及鄰近上下兩巷每個鉆孔自孔底開始封孔并進行水力致裂,間隔3.0 m 致裂1 次,壓裂截止至錨索安裝高度即垂直高度7.0 m,可得L、S 和H 孔都需壓裂5 次。致裂結束的判定標準為壓裂孔周邊(鉆孔)涌水明顯或壓裂時長30 min。

39 個壓裂孔中,除5 個壓裂孔壓裂失效外(鄰近孔冒水嚴重),其余壓裂孔致裂時間介于9~32 min,平均致裂時長為16 分21 秒,致裂壓力介于25.4~30.5 MPa,表明水力壓裂壓力計算模型正確,水力致裂設備選型可靠。采用鉆孔窺視儀對壓裂孔壓裂前后效果進行考察,部分壓裂孔壓裂前后窺視圖如圖7。壓裂效果明顯。

工作面推進8.0 m 后頂板開始垮落。隨著推進,支架載荷相繼出現(xiàn)3 次峰值,第1 次峰值出現(xiàn)于工作面推進24.6 m,第2 次峰值出現(xiàn)于推進39.8 m,第3 次峰值出現(xiàn)于推進57 m。第1、2 次峰值間隔推進15.3 m,第2、3 次峰值間隔推進17.2 m。可以斷定該工作面基本頂初次來壓步距為23.0 m,周期來壓步距為15.3~17.2 m。基本頂初次來壓步距由原來的35.0 m 降至壓裂后15.3~17.2 m,與周期來壓步距16.0 m 相近,說明水力壓裂效果明顯。

圖7 壓裂孔壓裂前后對比圖

采用定向水力壓裂后,底鼓及巷道變形量均大幅降低,在控制范圍之內。水力壓裂技術控制堅硬頂板,可解決巷道變形及底鼓量大的難題。

6 結論

(1)采用水力壓裂技術對1404 綜采工作面切眼頂板進行控制,設計了3 種不同型號共計39 個壓裂孔。

(2)定向水力壓裂可使煤層頂板分層、分次逐漸垮落,有效降低了頂板壓力顯現(xiàn)程度,巷幫變形及巷道底鼓現(xiàn)象大幅降低,具有良好的壓裂效果。