厚規格含Nb低合金熱軋鋼帶邊部裂紋成因分析

孫 乾,亓偉偉,麻 衡,王騰飛,單兆光,公 斌

(1 萊蕪鋼鐵集團銀山型鋼有限公司技術中心,山東濟南,271104;2 萊蕪鋼鐵集團銀山型鋼有限公司煉鋼廠,山東濟南,271104)

1 前言

熱連軋鋼帶產品具有強度高、韌性好、易加工、可靠的可焊接性等優異的使用性能,被廣泛應用于汽車、橋梁、船舶、建筑、機械、壓力容器等各行業[1]。Nb是強碳氮化合物形成元素,可促進細化晶粒、析出強化,彌補降碳損失的強度。研究表明,控軋微合金鋼中Nb 含量每提高0.01%,鋼的強度可提升30~50 MPa,細化晶粒及析出強化能力突出,且經濟性高,在微合金熱軋鋼帶生產中廣泛應用[2]。實際生產中,邊部缺陷是熱軋鋼帶常見問題,化學成分、鑄坯拉速、浸入式水口結構、鑄坯加熱、軋制情況、水冷工藝等各環節控制波動均可能引起邊裂問題[3]。針對某含Nb 低合金熱軋鋼帶邊部裂紋缺陷,采用金相顯微鏡、場發射掃描電鏡、EDS能譜儀等檢測方法,對試樣缺陷處形貌、組織、成分及析出物、脫碳等角度進行表征,詳細分析了導致邊裂出現的原因、來源工序、影響因素,為現場工藝優化,提供了一定的理論參考。

2 工藝流程及質量要求

實際生產中,熱軋鋼帶大多以連鑄坯為原料,加熱后經粗軋、精軋等工序制成鋼帶,精軋后的熱鋼帶,經過層流冷卻,水冷至設定溫度,卷取機卷成鋼帶卷。鋼帶卷成品根據用戶技術要求,再經精整,進行平整、矯直、檢驗、稱重、包裝等加工后變成終端產品吊裝入庫。

含Nb 低合金熱軋鋼帶生產工藝流程:鐵水預處理-頂底復吹轉爐冶煉-LF精煉-連鑄—加熱—軋制—冷卻—卷取—取樣、檢驗—入庫。化學成分如表1所示。

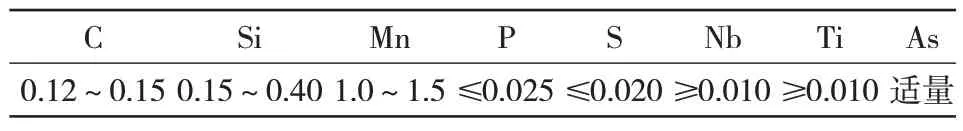

表1 熱軋鋼帶試樣(厚度≥10 mm)化學成分(質量分數)%

3 裂紋試樣制備及檢驗

3.1 試樣裂紋的宏觀形貌觀察及取樣

軋制后的鋼帶厚度15.75 mm,沿軋制方向兩側上下面邊部出現不連續、不規則細密裂紋,肉眼觀察上表面裂紋長度約在5 cm,下表面約3 cm。上表面裂紋較粗且較深,裂紋深度約在0.5~1.5 mm,延伸不規則,末梢有分叉,下表面裂紋略細,斷續分布。

選取3塊缺陷板,分別檢測其化學成分,如表2所示,成分均滿足表1成分要求。沿試樣板邊部取樣,尺寸為10 mm×10 mm×15.75 mm。

表2 試樣的化學成分(質量分數)%

3.2 裂紋處金相觀察與分析

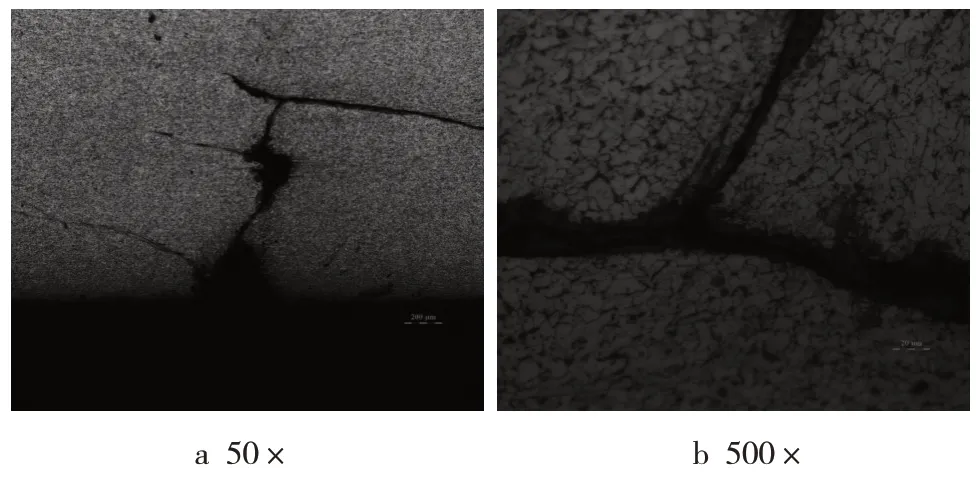

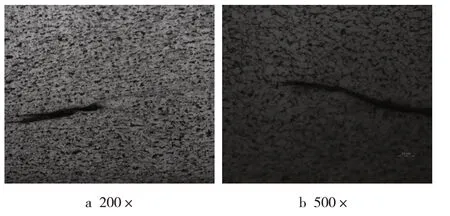

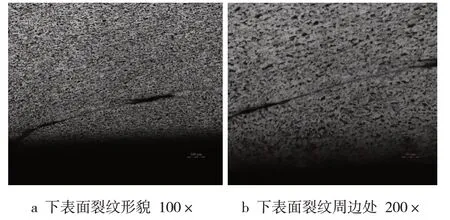

用酒精超聲波清洗儀清洗試樣表面,在1.8~8 mm砂紙上依次打磨橫截面,采用2.5 μm金剛石拋光劑拋光,再經過超聲清洗、吹干后,用4%的硝酸酒精侵蝕,在50 倍、500 倍金相顯微鏡下觀察邊裂較為嚴重的上表面形貌,如圖1所示;200倍、500倍下觀察上表面裂紋周邊組織形態,如圖2 所示;裂紋較輕的試樣下表面在100 倍、200 倍金相顯微鏡下的形貌及周邊金相組織,如圖3所示。

圖1 試樣上表面裂紋形貌

圖2 試樣上表面裂紋周邊處顯微金相組織

圖3 試樣下表面裂紋形貌及周邊金相組織

由金相形貌組織照片可知,宏觀上看試樣上表面裂紋深度0.5~1 mm,最長延伸至2 mm,裂紋呈舌頭狀,有明顯分叉,裂紋兩側晶粒比基體略粗大;下表面缺陷為折疊和微裂紋復合缺陷,缺陷處兩側晶粒比基體略細。上表面晶粒整體較下表面細,上表面晶粒度約為12 級,下表面約為10.5~11 級。上、下表面缺陷程度不同。

3.3 裂紋處掃描電鏡及元素能譜分析

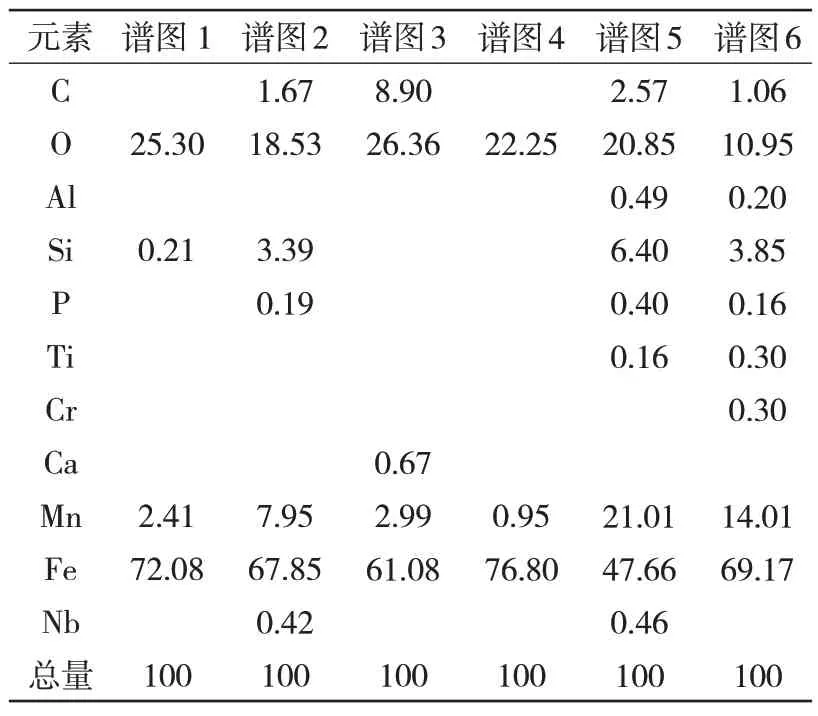

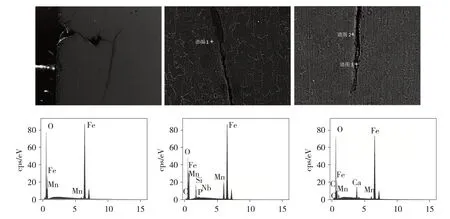

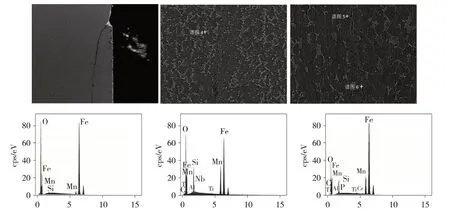

采用SEM 掃描電鏡觀察裂紋兩側是否存在析出物,分析析出物種類及含量等。掃描電鏡下觀察上、下表面缺陷情況及母材基體、裂紋邊界、裂紋縫隙處EDS能譜分析結果,分別見圖4、圖5、表3。

表3 上、下表面基體、裂紋邊界、裂紋縫`隙處EDS譜圖元素表

圖4 試樣上表面缺陷處SEM掃描電鏡顯微組織及EDS能譜分析

圖5 試樣下表面缺陷處SEM掃描電鏡顯微組織及EDS能譜分析

由圖4、圖5,并結合表3 可知,試樣上、下表面縫隙處及縫隙邊界處均存在一定脫碳現象,其中上表面脫碳更為明顯,伴有Si、Mn 氧化物顆粒析出,裂紋邊界上顆粒富集更多。上表面裂紋基本垂直于表面,較深且長,分叉末端較鈍,裂紋開口處及裂紋兩側晶粒大小不均勻,裂紋邊界出現晶粒長大現象;縫隙處及附近存在明顯氧化,氧含量較高,主要包括Fe、O、C、Mn 等元素,這可說明上表面裂紋內部基體被氧化,并形成氧化鐵皮包裹填充。下表面裂紋較細,有延伸但未分叉,與表面呈40~50°角,裂紋邊界晶粒較內部基體晶粒稍細,有一定脫碳,但較上表面輕,縫隙及邊界處析出多種合金元素,主要含Fe、O、Mn、Si、Al、P、Nb 等,存在一定氧化。上、下表面裂紋現象表征有一定類似,但宏觀形貌、析出元素存在不同,裂紋來源工序各異。

4 裂紋形成原因分析

厚規格(>6 mm)低合金熱軋鋼帶在連鑄連軋過程中易出現邊部裂紋,裂紋有縱向、橫向兩種,其形貌、形成過程、形成原因各異。縱向裂紋多呈細條狀,與鑄坯成分、夾雜物含量等有關,由連鑄拉坯過程中的皮下氣泡、角部裂紋等缺陷在后續加熱、軋制過程中逐漸演化而來[4]。橫向裂紋缺陷為偶發缺陷,其缺陷程度較深,與鑄坯質量、連鑄矯直、拉速、熱軋時的不均勻變形軋制等工藝相關[5]。本試樣為縱向裂紋,上、下表面均有,但呈現形貌、組織、析出物不完全相同,兩表面均有一定程度的脫碳,其中上表面更為明顯。形成脫碳現象一般要同時滿足兩個條件,一是鋼材表面脫碳需要較高溫度(>700 ℃),二是需要保溫一定時間,促進碳原子充分擴散,與空氣中的氧反應生成CO、CO2氣體,形成表面脫碳。裂紋處及邊界被氧化,出現脫碳及周圍出現點狀氧化物,如在澆鑄過程中拉速過快或其他操作匹配不當,易形成鑄坯原始裂紋,在后續加熱爐加熱過程中原始裂紋被氧化,進而形成表面脫碳。同時,當加熱爐中保溫時間過長時,易造成裂紋處晶粒長大。在軋鋼工序中,為提高軋鋼效率,如果壓下量設定偏大,大壓下力作用下,中間坯易形成“耳子”,下一道軋制時,容易形成折疊;或者鑄坯清理不到位,坯上帶著氧化鐵皮等異物,軋鋼時異物與母體表面局部形成折合,形成呈“舌狀”、連續“山峰狀”等形態的雙層金屬。實際生產中,折疊現象易導致鋼帶邊部開裂。

試樣上、下表面裂紋處出現脫碳、元素析出,其中上表面較嚴重,裂紋垂直于表面且延展,裂縫邊界出現晶粒長大;下表面裂紋較細、未分叉,且裂縫邊界晶粒較基體更為細小。結合EDS能譜,裂紋內存在Si、Mn 等元素的氧化物顆粒,形成該類氧化物,要滿足950~1 200 ℃高溫下保溫0.5 h以上,發生內氧化反應才能達到。當鋼基體母材Si 含量為0.05%時,可發生內氧化,達到0.25%時內氧化極為強烈。含Nb 低合金熱軋鋼帶Si 含量為0.15%~0.40%,試樣鋼帶Si含量為0.26%,鑄坯冷裝入爐,爐內均熱段溫度達1 200~1 280 ℃,均熱時間>30 min,達到了內氧化發生條件,促使Fe、Si、Mn被氧化,生成鐵錳硅酸鹽(Fe,Mn)O·SiO2及氧化物顆粒[6]。

試樣裂紋邊界、表面的脫碳及氧化物是鑄坯在加熱爐中升溫及保溫過程中反應析出的,由此可見,上表面微裂紋來自原始鑄坯,下表面細紋是鑄坯自身微小細紋與軋鋼折疊綜合作用所形成的。

5 鑄坯表面邊角細裂紋原因分析

軋制厚規格含Nb低合金熱軋鋼帶的原始連鑄坯規格為175 mm×1 360 mm,選用優質包晶鋼保護渣,拉速1.25~1.35 m/min,采用多點矯直技術;母材成分控制嚴格,Al、N、B 等易誘發鋼坯裂紋的成分控制好,EDS能譜也未發現N、B等元素。對誘發其連鑄坯邊角裂紋的原因總結如下。

(1)含碳量在0.08%~0.17%區間內的鋼,當高溫鋼液相冷卻至1 495 ℃時,開始發生包晶反應,δFe(固體)+L(液體)→γFe(固體);因γFe、δFe兩相線收縮系數差異較大,分別為9.8×10-5/℃、2×10-5/℃,當發生包晶反應時,線收縮量較大,相變引起的收縮現象明顯;試樣鋼碳含量為0.138%,連鑄拉坯過程中,坯殼與結晶器壁因相變收縮,易形成氣隙,可能導致收縮不均、坯殼厚度不均等現象,如拉坯速度某時刻控制不穩定,坯殼薄弱處易出現裂紋,拉速過快,可能造成更為嚴重的鑄坯表面質量缺陷,甚至發生漏鋼事故。再者,試樣鋼為含Nb鋼,Nb 含量為0.011 4%,含Nb 鋼在950~750 ℃范圍為脆性區,生產中如果矯直溫度達不到950 ℃,在鑄坯內弧或角部極易出現裂紋,軋后出現類似M型舌狀缺陷。

(2)溫度是決定鋼材質量的重要指標,除了連鑄、加熱、熱軋等工序溫度需嚴格控制,生產現場環境溫度也對性能和表面質量有一定影響。我國幅員遼闊,北方夏天高溫30 ℃、冬季-10 ℃是常態,環境對冷卻水溫也影響極大,相同工藝及控制水平下,環境溫度差異大,生產產品質量也存在波動。試樣鋼在冬季冶煉,冷卻水溫度較低,當水量相同時,二次冷卻強度較大;再者,冬季冶煉,因環境氣溫低,鑄坯冷卻速度較快,火焰清理開始時溫度較低,鑄坯表面溫度急速上升,溫差帶來熱應力膨脹;同時,清理時往往上表面及兩側面清理較干凈,對邊角處及翻坯下表面清理較粗糙,存在局部過熱,且上下表面存在溫差,誘發鑄坯表面輕微炸裂,導致上下表面形成形態各異、深淺不同的微裂紋。

6 優化改進建議

冬季生產該類鋼時,盡可能選擇在天氣較好、氣溫較高的時段組織生產,保證冶煉環境溫度及冷卻水溫相對較高;盡可能關閉連鑄車間區域不必要的入口,入口處可覆蓋保溫門簾,降低冬季涼風對鑄坯表面溫度的影響;連鑄拉坯時嚴格控制拉坯速度,注意控制二冷水比水量,提高矯直段溫度,避開脆性區;做好中間包烘烤,包內鋼水表面加覆蓋劑保溫,盡可能減小鋼水熱損失。

7 結論

7.1 對厚規格含Nb 低合金熱軋鋼帶邊部裂紋試樣進行金相、SEM掃描電鏡、EDS能譜分析,發現鋼帶缺陷以裂紋為主,并有少量折疊,裂紋兩側存在大量Si、Mn 析出物,且晶粒尺寸與基體有明顯差異,認為連鑄坯存在原始缺陷,是造成鋼帶邊裂的主要原因。因冬季冶煉,冷卻水溫度低,冷卻速度較快且不均勻,表面應力各異;加之鑄坯火焰清理上下表面也存在溫差,且對邊角處及翻坯下表面清理較粗糙,存在局部過熱,誘發表面輕微炸裂,導致微裂紋形成。

7.2 實際生產中不斷優化冶煉-連鑄-加熱-軋制生產節奏匹配,采用合理控制拉速、二冷水比水量,提高矯直段溫度,避開含Nb鋼脆性轉變區。盡可能保證冶煉環境溫度適宜,保證冷卻水純凈度及溫度,鑄坯緩冷精整時保證吹掃清理效果。北方冬季生產應有環境保溫措施,合理組織生產,實現鑄坯質量的穩定控制,確保后續軋鋼工序條件充足,從而有效避免缺陷發生,實現終端熱軋鋼帶產品表面質量與性能良好。