花生收獲機自動駕駛作業系統設計與試驗

胡 煉 關錦杰 何 杰 滿忠賢 田 力 羅錫文

(1.華南農業大學南方農業機械與裝備關鍵技術教育部重點實驗室, 廣州 510642; 2.嶺南現代農業科學與技術廣東省實驗室, 廣州 510642)

0 引言

花生是我國主要的油料作物之一,也是我國為數不多的優勢出口農作物之一[1]。2019年全國花生種植面積超4.67×106hm2,總產量1.733 2×107t,占全世界總產量40%,且年均增長2%,居國內大宗農作物種植面積第7位,在國際上位居第2位[2]。雖然我國花生種植面積大,但是花生種植和收獲環節機械化和智能化程度仍然較低。此外,我國花生收獲機械化程度不均,山東、河南等花生主產區收獲機械化水平達到80%,非主產區仍靠人工采摘,工作效率低[3]。花生收獲是花生生產工序最多的環節,從挖土起秧到摘果晾曬,整個環節約占花生生產總時間的1/3。且花生適宜收獲期較短,過早或過晚收獲均會影響花生的品量和產量。

提高農業機械化和智能化水平有助于提高農業生產效率和效益,緩解高技能勞動力的不足,促進農業經濟發展[4-6]。隨著土地流轉進程加快,我國農業生產向規模化發展,對農機自動駕駛系統的需求也持續增長[7]。基于北斗的自動駕駛拖拉機、播種機、水稻收獲機等已有研究應用[8],如采用比例閥、換向電磁閥和導航控制器實現拖拉機自動導航[9],采用推桿電機、電動方向盤、運動控制器和導航控制器實現插秧機自動駕駛作業[10-14],通過串并聯液壓轉向系統、工控機和導航控制器實現聯合收獲機自動駕駛作業[15-16],而花生收獲機仍無這方面的研究報道。

目前對于花生收獲機作業自動化控制的相關研究較少,僅是通過CAN總線對花生收獲機工況進行監測,并通過電磁閥控制收獲機液壓系統[17-19]。為提高花生收獲的智能化程度,實現花生收獲機的全自動化操作,本文以東泰機械4HBL-2型自走式花生聯合收獲機為研究平臺,根據花生收獲機變速機構和操作機構的特點,設計手自一體電控系統;根據收獲機無人化作業要求,設計自動作業控制系統和自動駕駛系統;并通過田間試驗驗證自動作業系統的準確性和可靠性。

1 花生收獲機手自一體電控系統設計

東泰機械4HBL-2型自走式花生聯合收獲機主要操作機構包括左右轉向、收獲臺升降、糧倉卸糧、作業離合、HST變速和3擋(空擋、作業、行走)變速操縱機構,各操作機構均為機械式手動操作方式。為實現收獲機自動作業并保留人工操作功能,各機械式操作機構需設計手自一體電控系統。

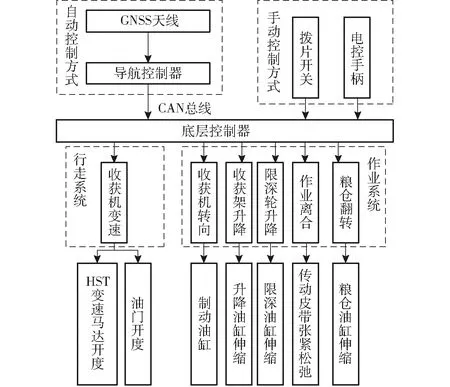

1.1 花生收獲機自動導航電控方案

花生聯合收獲機通過主變速操縱桿和副變速操縱桿聯合控制實現行走,主變速操縱桿控制調節3擋齒輪變速箱,副變速操縱桿調節液壓泵輸出流量間接控制收獲機移動速度。作業功能包括轉向、收獲架升降、限深輪升降、卸糧和作業離合,其中轉向、收獲架升降、限深輪升降和卸糧功能均通過推桿操控液壓換向閥驅動液壓油缸伸縮實現,作業離合功能則通過自鎖式拉桿帶動鉸接張緊輪張緊傳動帶傳遞動力。采用電控手柄(開關量操作桿)、推桿電機、三位四通電磁閥組、柴油機電動油門、限位開關、3擋撥片開關和底層控制器,設計了花生聯合收獲機的底層電控系統,如圖1所示,其中底層控制器通過接收手柄和開關或導航控制器指令進行花生收獲機行走和作業系統控制。

圖1 收獲機底層控制系統總體設計示意圖Fig.1 Schematic design of operation control system for harvester

1.2 行走變速機構電控設計

變速機構電控由HST調速和油門調速組成,電控設計示意圖如圖2所示。變速機構電控采用搖桿手柄(BLEE飛行手柄帶4個方向微動開關,兩按鈕輸出,頂部為怠速按鈕,側面為安全自鎖按鈕)替代收獲機變速手柄以實現無級變速,電動手柄輸出0~5 V信號經底層控制器(SPC-WTW-2612CM型)A/D采樣,并控制帶電位計的推桿電機(迪亦姆D5-H3-100型),控制驅動變排量液壓泵轉動軸實現手動調速;推桿電機采用底層控制器1路H橋驅動,其控制方式有兩種,除上述手動手柄控制外,還可由控制器CAN總線接收導航控制器控制命令,驅動推桿電機實現對收獲機的變速調整。油門控制采用柴油發動機電動油門控制器(HY-PL型)進行發動機油門開度調節,使用3擋撥片開關對其進行控制。

圖2 收獲機行走變速電控設計示意圖Fig.2 Electric control design of walking speed change of harvester

1.3 作業操控機構電控設計

針對原收獲機作業操控機構采用手動換向閥(轉向、升降、卸糧、限深)和機械自鎖拉桿(作業離合)控制的特點,采用HJ60型電控手柄(陳工HJ60型開關量操縱桿)、SC2M系列多路閥組、撥片開關和電動推桿設計手自一體化電控裝置,電控裝置結構如圖3所示。HJ60型電控手柄為兩軸霍爾6鍵操作桿,替換原手動換向閥手柄,輸出8路開關量控制轉向、升降、限深和卸糧電磁閥。SC2M系列多路閥組可實現收獲機的割臺上升下降,糧倉的卸糧等操作單獨動作,其中升降選用4WE6Y-11SN-ED12H型電磁閥,轉向選用4WE6H-11SN-ED12H型電磁閥,卸糧和限深選用4WE6O-11SN-ED12H型電磁閥。糧倉安裝限位開關(昌得TZ-8104型)作為糧倉翻轉角度的反饋信息,形成閉環控制。通過3擋撥片開關控制推桿電機推動作業離合杠桿實現作業離合操作。作業機構的手動操作、自動操作及切換方式與變速機構相同。

圖3 收獲機作業機構電控結構圖Fig.3 Electric control structure diagram of harvester operating mechanism

1.4 底層自動作業控制系統設計

根據花生收獲機田間操作規范及人工駕駛經驗,收獲機聯合控制策略如表1所示,控制邏輯如圖4所示。收獲機作業開始時,收獲架下降,下降停止后作業離合結合,以作業速度行駛,到達地頭時收獲機收獲架上升,上升停止后作業離合分離,停止收獲作業,并以轉彎速度進行轉向,到達下一作業行重復以上操作。

表1 收獲機聯合控制策略Tab.1 Harvester joint control strategy

圖4 收獲機控制邏輯圖Fig.4 Harvester control logic diagram

花生收獲機行走系統采用直流電機控制變量馬達開度閥、油門開度閥和作業離合旋桿,作業系統采用多路電磁閥對轉向、卸糧翻轉、收獲架升降和限深輪升降進行控制。根據以上特點采用底層控制器對直流電機和電磁換向閥進行控制,其控制原理如圖5所示。

當手動控制時,底層控制器接收到外部發送來的高電平信號,對其進行解析并與操作指令集進行對照,再由Bang-Bang控制器(也稱開關控制)對制動、升降、限深和糧倉電磁閥分別進行控制,以及PD控制器對HST變速馬達開度閥、作業離合旋桿和電動油門分別進行正、反轉控制。當自動控制時,底層控制器接收CAN指令并解析得到給定速度、油門大小和離合狀態等,由相應的Bang-Bang控制器和PD控制器控制相應的電磁閥和直流電機實現作業控制。

根據收獲機行走系統設計原理,對于直流電機等連續運動的執行元件,為了消除控制動作頻繁而引起系統震蕩,使系統更加平穩且手自切換沖擊小、抗干擾能力強,采用帶死區的增量PD控制,計算式為

(1)

其中

Δy(t)=kp(e(t)-e(t-1))+

kd(e(t)-2e(t-1)-e(t-2))

(2)

Δe(t)=e(t)-e(t-1)

式中e0——死區

kp、kd——PD控制系數,取kp為2,kd為0.3

e(t)——t時刻位置誤差

e(t-1)——t-1時刻位置誤差

e(t-2)——t-2時刻位置誤差

2 自動導航系統設計

2.1 路徑規劃

花生收獲機作業過程中,在單邊制動轉向方式下,轉向中心即轉彎方向履帶外側田面會受到擠壓破壞,除在空間位置受限制的情況下采用原地轉彎外,一般采用邊前進邊轉向的方式,為了避免碾壓未收獲花生,應在地頭留出足夠的轉向空間。因4HBL-2型花生收獲機為左側單壟收獲,故花生收獲機作業規劃路徑采用逆時針作業的套行法,如圖6所示。

圖6 收獲機路徑規劃示意圖Fig.6 Receiver path planning diagram

2.2 路徑跟蹤控制

農田作業環境復雜多變,農機具有大延遲、大慣性和高度非線性的特征,因此要求路徑跟蹤控制算法具備一定的自適應性和魯棒性。常用的農機路徑跟蹤控制方法有 PID 控制、模糊控制、純追蹤控制、滑模變結構控制、最優控制和模型預測等[20]。為了避免建模不準確或者模型參數多變對農機路徑跟蹤控制性能所產生的負面影響,常采用與模型無關的控制方法進行農機路徑跟蹤控制器設計[21],如PID控制,根據系統已知的航向偏差和橫向位置偏差,自適應調整比例、積分和微分系數,達到預期的控制效果,且結構簡單、魯棒性強。

花生收獲機采用的導航控制器由北斗板卡、差分傳輸模塊和MCU核心板等組成,利用雙天線定位技術獲取收獲機的當前位置與航向信息。因花生收獲機轉向采用開關量控制,在保證收獲機的收獲質量的同時,避免過于頻繁的轉向控制產生振蕩,設計了航向偏差和橫向位置偏差作為反饋修正的PD控制算法,當PD控制輸出控制量大于閾值后,執行對制動油缸的Bang-Bang控制,實現收獲機路徑跟蹤控制。收獲機運動示意圖7中直線a為規劃路線,b為實際運動路線,由收獲機運動示意圖可知,當收獲機存在橫向位置偏差α且作為修正量時,在消除位置偏差α時亦會導致航向偏差β產生,據此設計以航向偏差為主要控制量、橫向位置偏差為補償的PD控制器和Bang-Bang控制器原理如圖8所示。PD控制器輸出為

圖7 收獲機運動示意圖Fig.7 Motion diagram of harvester

圖8 收獲機路徑跟蹤原理模型Fig.8 PD control principle model of harvester navigation

(3)

式中E——PD控制器輸出控制量

Δαk——k時刻橫向偏差

Δβk——k時刻航向偏差

kp1、kp2、kd1、kd2——PD控制系數,kp1=kp2=5,kd1=0.1,kd2=0.3

Bang-Bang控制器輸出為

(4)

式中u——制動閥狀態量

E0——控制閾值,取5

3 試驗與分析

3.1 試驗材料與方法

東泰機械4HBL-2型自走式花生聯合收獲機原控制臺如圖9a所示,采用電控手柄替代機械操縱手柄,利用電控手柄對移動、轉向、升降、卸糧和限深功能進行控制;采用撥片開關替代原作業離合開關和機械油門拉線機構。花生收獲機機構改造示意圖如圖9b所示,改造完成后收獲機控制臺如圖9c所示。

圖9 收獲機試驗平臺Fig.9 Harvester test platforms

如圖9c所示,自動駕駛作業花生聯合收獲機平臺上集成了導航控制器和作業(運動)控制器,其中自動導航控制系統為試驗提供作業路徑、作業速度和作業狀態等信息以及控制指令。

為了驗證花生收獲機自動駕駛作業系統性能,在平坦水泥路上驗證收獲機的手自一體化電控系統、聯合控制策略效果以及直線跟蹤精度;在沙質花生地上進行直線跟蹤精度和作業效果試驗。自動駕駛作業系統控制頻率為10 Hz,以直線速度為0.25 m/s,轉向速度為0.15 m/s進行直線及轉向試驗,驗證作業速度控制、作業機構控制和路徑跟蹤控制的準確性和穩定性。

在水泥路面試驗流程如圖10所示,通過北斗RTK系統(華測導航i70型)測定4個位置點并設計作業行(2行),收獲機開始作業時,收獲架下降,作業離合閉合,以作業速度前進,到達作業行終點后抬起收獲架,作業離合分離,以轉彎速度進行轉向,到達下一行起點時進行重復作業。

圖10 收獲機作業流程Fig.10 Harvester process

在沙質土壤花生地上通過RTK測定田角4個位置點,進行路徑規劃和收獲作業,驗證花生收獲機田間收獲作業功能和性能。

3.2 試驗結果

水泥路面試驗的作業路徑跟蹤曲線、作業路徑跟蹤誤差和聯合作業狀態分別如圖11~13所示。

圖11 自動駕駛作業路徑跟蹤曲線(水泥路面)Fig.11 Automatic work path tracking curve

圖12 自動駕駛作業路徑跟蹤誤差(水泥路面)Fig.12 Automatic operation path tracking error

圖13 聯合作業狀態Fig.13 Joint operation status

試驗結果表明,花生收獲機開始作業時,收獲架下降,作業離合結合,以速度0.25 m/s進行收獲工作,在非作業路徑時收獲架上升,作業離合分離,以速度0.15 m/s進行轉向,作業控制與人工操作一致。在平整水泥路面以速度0.25 m/s跟蹤直線時,直線跟蹤平均絕對偏差為4.34 cm,最大偏差為9.30 cm。經多次試驗,收獲機在轉彎點提前1.4 m轉向可使收獲機不超出規劃路徑范圍。

沙質花生地田間試驗作業路徑跟蹤曲線、作業路徑跟蹤誤差和作業現場分別如圖14~16所示。

圖14 自動駕駛作業路徑跟蹤曲線(花生地)Fig.14 Automatic work path tracking curves

圖15 自動駕駛作業路徑跟蹤誤差(花生地)Fig.15 Automatic operation path tracking error

圖16 導航作業現場Fig.16 Navigation operation site

試驗結果表明,實際作業路徑與規劃路徑基本吻合,直線跟蹤平均絕對偏差為5.12 cm,最大偏差為12.20 cm,可保證收獲機能對準花生行并挖掘收獲。直線跟蹤誤差大于水泥路面跟蹤誤差,主要是沙質土壤疏松度不一導致履帶式花生收獲機運動特征變化,導航決策的轉向控制量不能準確控制收獲機跟蹤規劃路徑。

4 結論

(1)以東泰機械4HBL-2型自走式花生聯合收獲機為平臺,根據收獲機無級變速和收獲機構特性,設計了具有CAN總線接口的手自一體化電控系統,采用電控手柄、撥片開關、推桿電機和作業控制器等設計了收獲機自動作業控制系統。

(2)根據花生收獲機作業特點,設計了帶死區的PD控制算法和Bang-Bang控制算法,實現了花生收獲機行走和作業系統的控制。

(3)根據花生收獲的農藝要求和花生收獲機作業流程,設計了花生收獲機自動駕駛系統和作業聯合控制策略,規劃了收獲作業路徑,采用雙天線北斗定位系統獲取的收獲機位置和航向信息作為路徑跟蹤控制的輸入,設計了基于橫向偏差和航向偏差的路徑跟蹤PD控制器,以及基于路徑跟蹤PD控制器輸出量的Bang-Bang控制器。

(4)在水泥路面和沙質花生地進行了自動駕駛花生收獲作業性能試驗,試驗結果表明,采用花生收獲機作業聯合控制策略可實現花生收獲機作業自動操作與人工操作一致,水泥路面和沙質地自動駕駛作業直線跟蹤平均絕對偏差分別為4.34 cm和5.12 cm,最大偏差分別為9.30 cm和12.20 cm,能保證獲收機構對準花生壟行實現挖掘收獲。