某區域鍋爐房煙氣消白節能技術應用研究

文_張鑫 北京首都機場節能技術服務有限公司

1 政策和技術應用背景

隨著我國城鎮化的快速推進,河北地區城市規模迅速擴大,冬季供熱需求增長迅猛,供熱機組原有的裝機容量已不能滿足城市集中供熱的需求。目前河北大部分地區(以縣城為主)集中供熱區域鍋爐房采用燃煤鍋爐,燃煤鍋爐排煙中蘊含的熱量約占燃料熱值的4%~8%,燃煤鍋爐系統中普遍采用濕法脫硫技術降低煙氣硫化物排放,但是此工藝最終排放大量的含飽和水蒸氣的低溫煙氣,不但損失大量余熱,而且造成水資源的浪費,同時鍋爐煙囪上空由于煙氣中含有濕法脫硫后的石膏顆粒,與飽和水蒸氣預冷凝結,經常產生“白色煙羽”,造成局部顆粒物濃度增加。

李鋒等于2015年提出將吸收式熱泵用于燃氣鍋爐的煙氣余熱回收技術,魏茂林等于2017年在熱電廠燃煤鍋爐余熱回收中提出新型燃煤低溫煙氣余熱回收系統,本文針對區域供熱燃煤熱水鍋爐煙氣余熱回收采取濕法脫硫后加裝凈煙氣換熱器,配置煙氣余熱利用系統對煙氣進行余熱回收,既可以降低排煙溫度、脫除煙氣中石膏顆粒從而減少白色煙羽產生,又可以通過吸收式熱泵將煙氣余熱進行回收利用提升鍋爐系統效率。從而實現了企業節能增效,又能夠增加現有供熱能力,提高城市供熱品質,同時又符合政府打贏藍天保衛戰及鍋爐改造提升的切實要求。

2 技術原理

目前,國內煤炭應用各領域最廣泛采用的脫硫系統為石灰石-石膏濕法脫硫系統,在該系統中煙氣經噴淋、脫硫等工藝后溫度從脫硫系統入口的110~130℃左右最終降低到50℃左右,再由煙囪排出,排放的煙氣與冷空氣結合形成“煙雨”,煙雨中會攜帶部分脫硫漿液及鹽排放至大氣中,造成環境的二次污染。

煙氣經濕法脫硫后煙氣為飽和濕度煙氣,當大氣環境溫度和濕度達到一定限制時,出口飽和濕度煙氣和大氣混合時經過過飽和區,水蒸氣結露形成小液滴,便成了可視的白霧,俗稱“白煙”或“羽霧”。

煙氣“消白”工藝方法有以下幾種:

工藝方法一:在出口前直接加熱,相對濕度減小,使得出口排煙為均勻不飽和狀態,即可實現消白煙效果。

工藝方法二:利用相對濕度較低氣體與排煙混合,使出口排煙落在未飽和區即實現消白煙。

工藝方法三:通過吸濕劑(固體/液體)吸收水蒸汽,降低含濕量,使出口排煙落在未飽和區即實現消白煙。

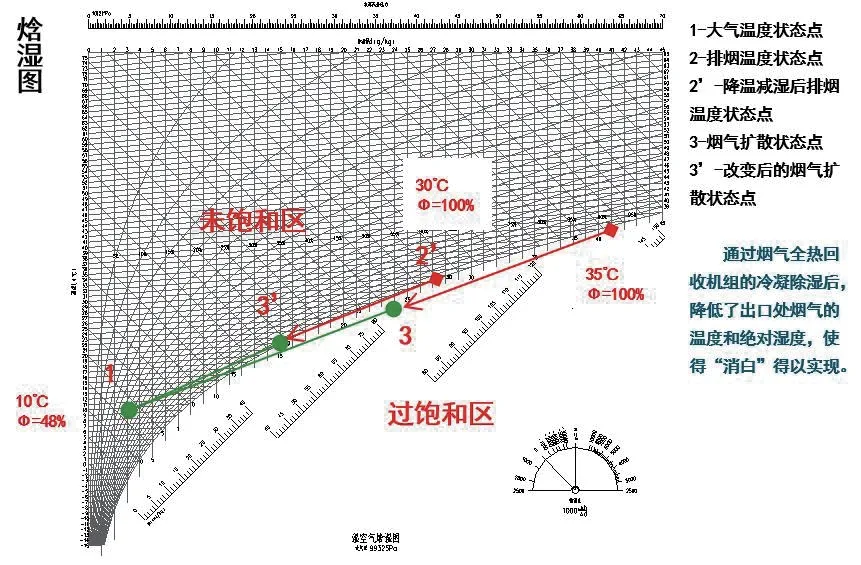

工藝方法四:通過冷凝減少排煙的水蒸汽含量,即降低含濕量,使出口排煙落在未飽和區即實現消白煙,詳見圖1。

圖1 降溫減濕法

對比以上實施工藝,工藝方法一采用加熱法直接對煙氣進行升溫,當溫度足夠高時白煙現象消除,但對污染物排放濃度的降低無任何提供。工藝方法二采用混合法將排煙狀態點變更,需要進行較大規模的改造且增加了煙道的負荷;工藝方法三采用等焓減濕法吸收煙氣中的水蒸氣,降低含濕量,但對煙氣的余熱未做回收;工藝方法四采用降溫減濕法,通過冷凝煙氣中水蒸氣可實現回收余熱,同時降低污染物排放,且加熱只需要低溫熱源進行升溫即可。

本技術的原理就是工藝方法四,即在原有脫硫系統后增加降溫脫濕系統,實現對排入煙囪的煙氣進行降溫脫濕處理,降溫脫濕系統采用直接接觸式換熱方式,換熱過程中同時可以吸收部分煙氣中SO2、脫硫石膏、粉塵等污染物。

3 典型項目的系統解決方案

本項目位于河北省南部,該地區有一個集中供熱區域鍋爐房,供熱廠現有容量為29MW×2燃煤熱水鍋爐,2019~2020年度采暖季中實際供熱面積為113.24萬m2。2019~2020年度采暖季熱源廠嚴寒期峰值輸出熱負荷為41.7MW,負荷率為71.8%(兩臺鍋爐);其他時期,一臺鍋爐運行至12月中旬,基本保持滿負荷狀態。

2020~2021年度采暖季預期的在網面積為152.46萬m2,同比大幅增加,尚有將近20萬m2因為供熱廠供熱能力不足暫時無法入網。2020~2021年度采暖嚴寒期的預計負荷率將超過97%,已經是滿負荷狀態,這也是近20萬m2無法入網的直接原因。同時,兩臺鍋爐同時運行時間也會提前到11月底,從安全冗余度來說供熱廠的壓力也很大。這也是熱力公司方面在近兩年受制于環保壓力無法擴容的情況下,迫切需要增加余熱回收裝置的訴求。本項目采用合同能源管理模式,由節能服務公司負責設計、建設和運營。

根據本項目業主提供相關基礎數據、信息以及現場實地考察,經計算后,選擇使用一套降溫除濕換熱系統,設備參數如下:煙氣量16萬m3,換熱量4.5MW,回收冷凝水量6t/h,噴淋循環水流量560t/h。

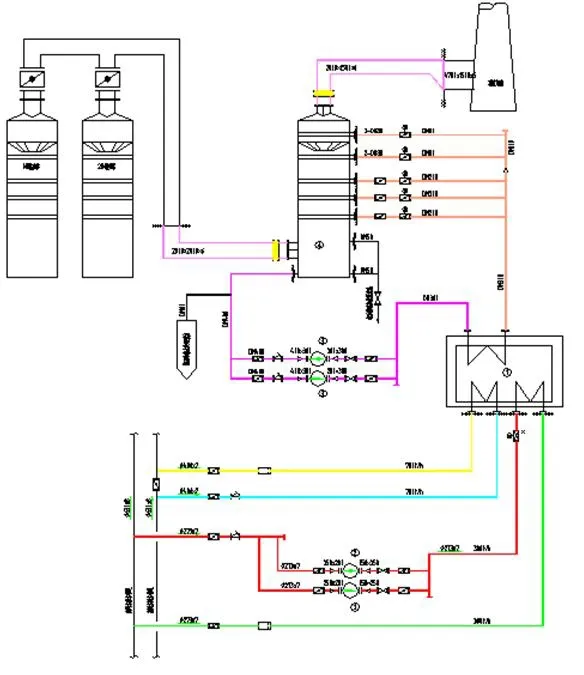

本系統工藝流程圖如圖2所示,主要分成煙氣余熱取熱系統、余熱換熱回收系統和電氣自控系統等部分。

圖2 系統工藝流程圖

煙氣余熱取熱系統包括噴淋取熱塔、耐酸的余熱水泵,初級水處理系統(沉淀水箱)和加藥系統。系統安裝于原有脫硫系統后,將經脫硫處理后的煙氣,直接引至降溫除濕設備,煙氣經降溫除濕后在返回原煙囪,直接排放。降溫除濕主要設備采用全玻璃鋼制成,內設噴淋層,噴淋層及噴嘴均勻分布在塔內,防止塔內形成死角。系統在降溫脫濕系統出口設置循環水中和系統,用于調整循環水pH值,降低進入換熱塔循環水酸性,同時循環水可對煙氣進行再次凈化,進一步降低煙氣中硫和粉塵的含量。

噴淋取熱塔的配置形式是根據供熱廠末端煙道情況結合實際安裝條件進行定制化設計優化的,有的項目會采取單一鍋爐分煙道對一塔,有的則是兩臺鍋爐煙道分別對應一塔(雙爐雙塔)模式,本項目采用的雙爐一塔(水箱和噴淋取熱塔一體式)模式。其中,噴淋塔取熱材質考慮到煙氣冷凝水的腐蝕性,噴嘴材質選用碳化硅,塔體的材質采用玻璃鋼,玻璃鋼材質拉伸強度高、耐腐蝕、絕熱性好,但玻璃鋼剛性較差,穩定性低于316L不銹鋼,但是玻璃鋼通過加強工藝優化等措施可提升性能,以合同能源管理項目的整體收益結合整體工藝特性考慮,采用玻璃鋼材質是較好的平衡點。

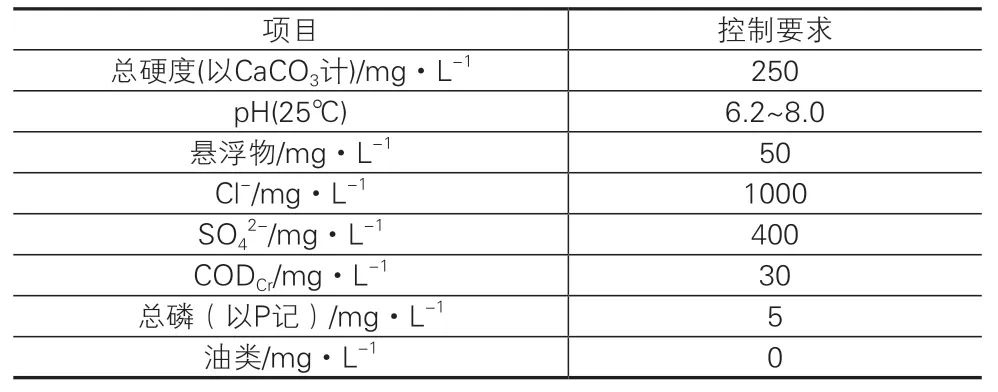

系統可大量回收脫硫出口飽和濕煙氣的冷凝水,該部分冷凝水計劃用于脫硫工藝補水及沖渣補水,由于熱源廠運行時間為4~5個月,運行中離子濃度不會超標,因此可以用于脫硫補水,只需將冷凝水pH值保證在6.2以上即可。脫硫工藝補水水質要求詳見表1。

表1 濕法脫硫系統工藝水水質要求

從上表分析可知,脫硫凈煙氣回收水pH值范圍在2.6~3.5之間,煙氣冷凝取水器回收的煙氣冷凝水水質除pH值無法滿足脫硫系統工藝水水質要求,需增加初級處理,將PH值調整后用于脫硫工藝補水及沖渣補水。

本系統采用直接接觸式換熱方式,換熱過程中同時可以吸收部分煙氣中SO2,因此余熱水內含硫量較大,呈酸性,在選擇余熱水循環泵時需要考慮水泵耐酸性。余熱水管道系統,由于余熱水溫度不高,且酸性較強,故此余熱水管道全部采用玻璃鋼管道,根據現場實際情況確定管路走向路由。其他管道系統,均采用螺旋焊管或無縫鋼管,并使用玻璃巖棉保溫,外輔鍍鋅鐵皮保溫保護層。

余熱換熱回收系統是以熱水型吸收式熱泵(4.5MW)為核心,包括驅動熱水循環泵。燃煤鍋爐設置煙氣余熱深度回收系統的主要問題是驅動能源不好匹配,增設燃氣設施和電力增容都會帶來巨大的成本費用,最合適的是使用鍋爐房出口的高溫一次水,但前提整個系統為大溫差系統,出水溫度盡量高,回水溫度盡量低。理論上回水溫度全采暖季要比脫硫出口溫度(45℃)低2~3℃。本項目的鍋爐房嚴寒期的供回水溫差將近80℃,初末寒期的供水溫度不會低于70℃,初末期供水溫度的高低對機組選型至關重要,設備廠家應根據技術要求確保低溫情況下機組的效率和安全性。實際運行對不同機組的對比,利用變頻水泵調節驅動熱源水流量的機組能效效果要優于使用調節閥。

熱泵容量的選型關鍵在于鍋爐負荷的匹配,設計選型初期用主流品牌的多個機組在不同工況下進行模擬運行,得出按照鍋爐70%負荷當成平均負荷率進行考慮是合理的,再匹配相應的噴淋水量。從同規模機組項目經驗來看,燃煤鍋爐的煙氣余熱總量在鍋爐輸出熱負荷的7%~10%范圍內,本項目選型的4.5MW按照56.10MW的8%選型,除了機組選型范圍在7%~10%之內,同時確保峰值的鍋爐負荷不會超過90%,可以有效提高鍋爐房的整體安全性。核心熱泵機組設備中換熱管、水室和管板均采用鈦材質加工,從而有效避免了余熱水側的腐蝕問題。

驅動熱源循環泵的選擇,由于驅動熱源為高溫熱水,在選擇驅動熱源循環泵時需考慮水泵耐高溫性能,同時考慮到系統穩定性以及保證投產時長。

4 運行效果

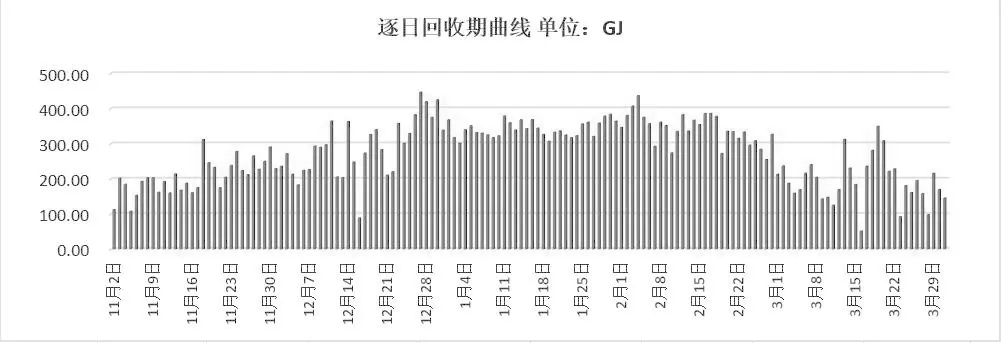

項目穩定運行兩個采暖季,總回收熱量超過7萬GJ,日平均天取熱276GJ,高于預期的266GJ,機組運行平均COP可以達到1.8以上,詳見圖3。

圖3 項目穩定運行采暖季回收熱量

5 結語

采用直接噴淋法對燃煤鍋爐濕法脫硫后煙氣進行直接噴淋換熱,換熱效率高,有效降低排煙溫度,減少排煙污染物含量,同時凝結回收煙氣中飽和水蒸氣,減少煙氣中水分含量。

換熱塔內噴嘴采用旋轉對稱多層布置,對各層噴嘴的霧化角度、水流量等進行優化設計,有效增大噴淋水與鍋爐煙氣的接觸面積,提高換熱效率。

采用耐腐蝕的玻璃鋼材質換熱塔及連接管路,以及耐酸工業泵及核心換熱部件采用鈦材質的熱泵機組形成耐腐蝕的余熱水側循環系統,提升了工藝耐腐蝕性,保障系統運行穩定性,同時玻璃鋼及鈦材質的運用在保障工藝性能基礎上又有效平衡了系統的經濟性。

項目經濟性較好,全采暖季平均每天取熱276GJ,高于預期的266GJ。

煙氣余熱深度回收項目在集中供熱燃氣鍋爐中應用案例很多,但實施順利且平穩運行的燃煤鍋爐房煙氣消白和深度余熱回收項目在行業中并不多,多個煙氣余熱回收項目目前穩定運行且實現經營效益,具有一定的先進性。可廣泛應用于三北地區的集中供熱鍋爐房,具有較高的市場推廣價值。