1000MW超超臨界汽輪機節能提效改造技術及應用

文_曹應飛 喬朋博 鄧凌宇 東方汽輪機有限公司

為加快煤電行業的清潔、高效升級,實現節能、減排目標,國家發展改革委、環保部、國家能源局聯合印發了《煤電節能減排升級與改造行動計劃》,力爭使現役燃煤發電機組改造后平均供電煤耗低于310g/kWh。目前,我國已投運的1000MW等級超超臨界機組超過100臺,普遍存在機組性能下降、熱耗水平高等問題,節能提效改造已成為發電企業的迫切需求。

為落實國家提出的系列“節能減排”政策,降低煤耗、減少排放,某電廠#8機組于2019年委托東方汽輪機有限公司實施了1000MW超超臨界汽輪機節能提效改造,改造后機組經濟性達到世界先進水平,節能降耗效果顯著。本文基于某電廠#8改造機組,介紹了1000MW等級超超臨界汽輪機節能提效改造技術及應用效果。

1 概述

1.1 原機組概況

某電廠原8#汽輪機為1000MW超超臨界、一次中間再熱、單軸、四缸四排汽、凝汽式汽輪機,型號為N1000-25/600/600,原機組于2007年投運。機組采用復合調節運行方式,汽輪機具有八級非調整回熱抽汽。

1.2 改造原則

改造基本原則如下:

提升機組的安全可靠性,提高可利用率,機組壽命延長。采用先進的汽輪機節能改造技術,達到節能降耗、提高經濟性的目的。

保持機組的外形尺寸基本不變,機組旋轉方向不變。

機組的熱力系統基本不變,各級抽汽參數基本不變。

機組的基礎負荷基本不變,不改動原有基礎。

1.3 改造范圍

總體改造方案及改造范圍如下:

保留原機組的中壓外缸、低壓外缸、中壓聯合汽閥、軸承箱及軸承。

更換高壓外缸、高壓主汽閥及高壓調節閥,并增設補汽閥及補汽管。

高壓模塊、中壓模塊及低壓模塊的轉子、葉片、內缸、隔板、汽封等通流部件進行全新改造。

高壓缸取消調節級,改為節流配汽。

2 節能提效改造技術

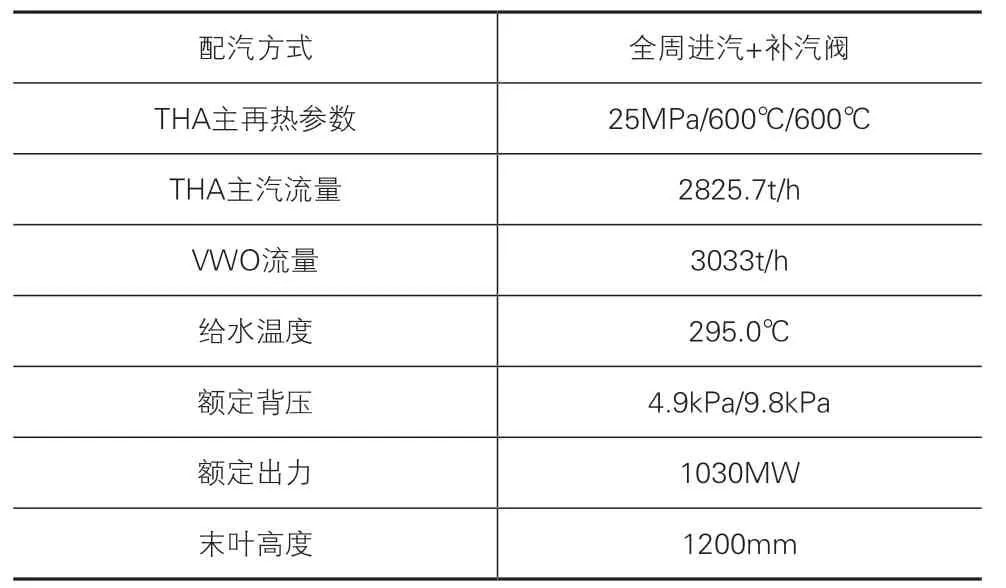

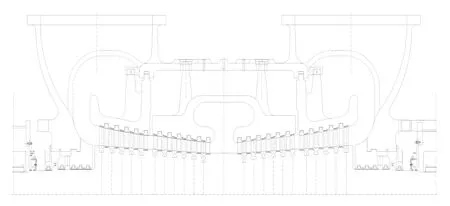

采用的當前先進的汽輪機技術對1000MW等級超超臨界機組進行節能提效改造,改造后汽輪機縱剖面如圖1所示。

圖1 改造后汽輪機縱剖面圖

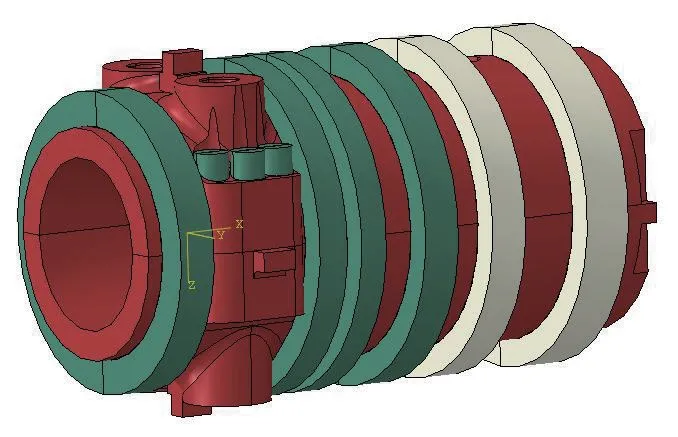

改造后主要設計參數見表1。

表1 主要設計參數

2.1 高壓模塊改造技術

高壓模塊跨距維持不變,高壓主汽閥、調節閥布置方式基本不變,增加補汽閥和補汽管。采用先進的通流和結構技術對高壓模塊進行節能提效改造。高壓模塊改造后縱剖面見圖2。

圖2 改造后高壓縱剖面圖

2.1.1 高壓通流

改造前高壓通流級數為II+8級,沖動式設計;改造后高壓通流級數提升為16級,等根徑、全新反動式設計,采用高效混合加載復合流型技術,提升通流效率。

配汽方式由噴嘴配汽更改為補汽閥配汽與節流配汽相結合的方式,提高額定工況下機組效率。

2.1.2 高壓缸結構

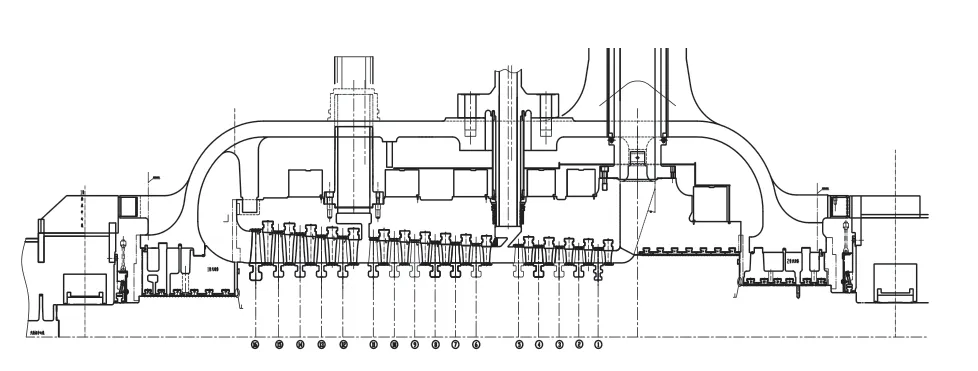

高壓外缸、內缸結構優化設計,高壓內缸升級為紅套環筒形內缸結構。

高壓外缸總體結構同改造前,進行優化改進。高壓外缸同改前相比,缸體直徑縮小,中分面法蘭寬度縮小,螺栓布置向內側收縮,以上調整有利于加強汽缸中分面密封。

高壓 缸新設計,升級紅套環筒形內缸結構,并采用整體模塊發貨,提高汽缸密封性,簡化現場安裝環節。

筒形內缸結構特點:內、外缸尺寸減小,通流結構緊湊;內缸形狀簡單,結構對稱,溫度場均勻,熱變形小;對汽輪機啟停和變負荷工況適應性好。筒形內缸結構見圖3。

圖3 筒形內缸結構示意圖

高壓模塊采用整體發貨,在制造廠內組裝好,現場無需拆卸、重新組裝,保證了安裝精度,縮短了現場安裝工期。

高壓缸采用漸變穩壓復合進汽腔室,進汽、排汽流道型線均進行氣動分析優化設計,降低進、排汽壓損,進一步提高機組效率。

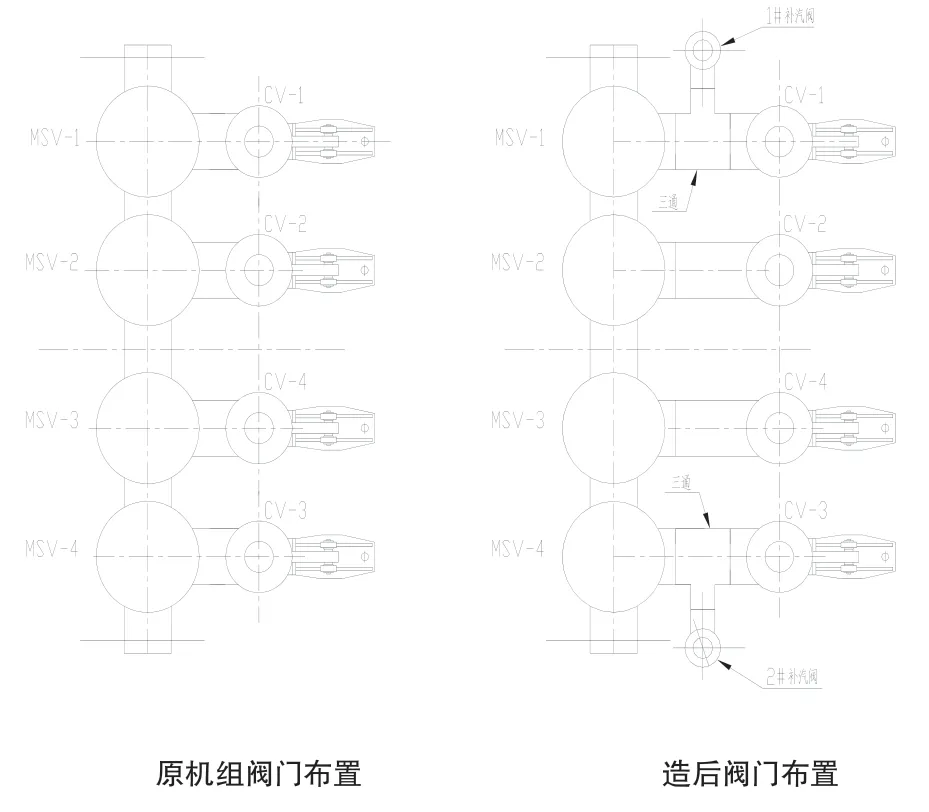

2.1.3 高壓閥門改造

為進一步提升機組經濟性,應用補汽閥技術,并開發了帶補汽閥的整體高壓閥組結構。

原高壓閥組由4個高壓主汽閥(MSV)和4個高壓調節閥(CV)組成;改造后高壓閥組的總體布置基本不變,在4個高壓主汽閥和4個高壓調節閥的基礎上,增設2個水平布置的補汽閥詳見圖4。通過合理的結構設計,各閥殼為單獨鑄造加工,并在廠內組焊為一個整體。整體閥組結構緊湊,能很好地適應電廠安裝空間,不需要對土建基礎進行改動,節省了改造成本和工期。

圖4 高壓閥門布置示意圖

2.2 中壓模塊改造技術

中壓模塊跨距不變,閥門布置方式不變,沿用原機組中壓外缸。中壓內缸和持環新設計,中壓轉子材質升級。采用先進的通流和結構技術對中壓模塊進行節能提效改造。

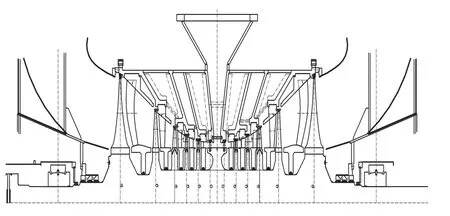

中壓模塊改造后縱剖面見圖5。

圖5 改造后中壓剖面圖

2.2.1 中壓通流

改造前中壓通流級數為2×6級,為沖動式設計;改造后中壓通流級數提升為2×11級,為變根徑、全新反動式設計,采用高效混合加載復合流型技術,提升通流效率。

2.2.2 中壓內缸及持環

與原機組相比,改造后中壓內缸及持環總體結構形式基本一致。由于采用反動式葉片,靜葉片直接鑲嵌在內缸和持環上,因此需通過結構優化,保證內缸及持環的變形協調性,保證在各工況運行時動、靜部件之間的間隙滿足運行要求。采用有限元分析方法對中壓內缸、持環的強度、汽密性、變形協調性進行分析,確保設計滿足規范要求。

2.3 低壓模塊改造技術

2.3.1 原低壓模塊簡介

原機組低壓模塊進汽參數1.2MPa/395℃,通流級數2×2×6級,采用1092mm末級葉片。低壓缸為三層缸結構,帶獨立進汽室。每個低壓缸共4段抽汽。

2.3.2 低壓模塊改造技術

采用當前先進的低壓模塊設計技術,實施低壓模塊改造。

優化進汽參數,低壓進汽參數由原機組的1.2MPa/395℃優化為1MPa/365.7℃。

通流采用雙分流2×2×6級,等根徑沖動式設計,采用高效葉型、先進通流技術。

首級采用橫置靜葉結構,采用非切向進汽+徑向直立靜葉技術。

取消獨立進汽室,采用斜支撐整體內缸結構,防止低壓缸內漏。

采用1200mm末級葉片,低壓排汽缸耦合1200mm長葉片進行優化設計,降低排汽損失。

采用自帶冠動葉結構,葉頂采用城墻齒及臺階齒密封技術。

低壓模塊改造后縱剖面見圖6。

圖6 改造后低壓縱剖面圖

3 應用效果

該電廠#8機組實施節能提效改造后,機組成功投運,運行穩定。改造后高壓缸效率超過91%,中壓缸效率超過93%,機組熱耗大幅降低,較改造前降耗超過400kJ/kWh,改造后機組經濟性達到世界先進水平。與改造前相比,每年節約標準煤約12萬t;同時,每年減少二氧化碳排放約33萬t,減少二氧化硫排放約1080t,減少氮氧化合物排放約939t,節能減排效果顯著。

4 結語

采用高效葉型及先進通流、汽缸結構優化、閥門配汽優化等改造技術,對某電廠#8機組1000MW等級超超臨界汽輪機實施節能提效改造,機組成功投運,改造后機組經濟性達到世界先進水平,節能減排效果顯著。1000MW等級超超臨界汽輪機節能提效改造技術的成功運用,產生了巨大的經濟效益及社會效益,對同類型機組節能提效改造有推廣、借鑒作用。