石灰石粉對膠凝材料水化及混凝土性能的影響研究*

陳煒一,周予啟,2,閻培渝

(1.清華大學土木工程系,北京 100084; 2.中建一局集團建設發展有限公司,北京 100102)

0 引言

使用各種具有潛在膠凝活性的礦物摻合料是現代混凝土的基本配制技術途徑,使用最多的為粉煤灰與磨細高爐礦渣粉。磨細高爐礦渣粉活性較高,S95級礦渣粉28d活性指數在95%以上;而粉煤灰活性較低,但水化熱低。因此,混凝土性能要求不同,使用的礦物摻合料品種和摻量不同。配制大體積混凝土時,多使用大摻量粉煤灰;而配制高強混凝土時,則礦渣粉用量較大。

近年來,我國環境保護措施日益加強,新型潔凈電能產能迅速增加,燃煤電廠逐漸減少,粉煤灰產量逐漸降低。我國鋼鐵產量增加不多,高爐礦渣產量多年保持基本穩定。隨著我國混凝土產量的穩步增長,常用礦物摻合料產量已不能滿足我國混凝土生產的需求,急需開拓新的礦物摻合料來源。石灰石粉是一種可供選擇的新型礦物摻合料[1-2]。歐洲水泥標準BSEN197-1∶2011中的混合水泥即可使用石灰石粉作為混合材,摻量最高可達35%。石灰石粉也可作為惰性粉體材料,用于配制自密實混凝土。摻加石灰石粉的主要目的是增加自密實混凝土粉體量,改善其流動性和黏聚性[3]。石灰石粉的潛在膠凝活性也被系統研究,發現其能促進C3S水化,為Ca(OH)2結晶提供晶核,使Ca(OH)2晶體在CaCO3顆粒表面生長,而不是在過渡區內生長成大晶體,從而增強了界面黏結性[4-5];石灰石粉能與C3A反應生成碳鋁酸鹽水化產物,對混凝土強度發展有所貢獻[6]。在我國水利工程中,已使用石灰石粉代替粉煤灰,配制低水化熱混凝土,修筑大壩[7-8]。我國已制定了用于水泥混凝土的石灰石粉產品標準和應用技術規程,推動石灰石粉的實際應用[9-10]。

混凝土在加水拌合、開始水化硬化后,其中的膠凝材料迅速水化,漿體微結構和混凝土性能劇烈變化,對混凝土最終性能有決定性影響。對膠凝材料早期水化過程也有大量研究,對其機理有明確解釋[11-12]。但混凝土性能多采用28d強度表示,對混凝土早期性能發展關注不夠。尤其是含有大量礦物摻合料的復合膠凝材料配制的混凝土,其早期性能受礦物摻合料的種類和摻量影響很大,需要特別關注。在混凝土早期性能中,自收縮和強度發展與膠凝材料的水化速率關系密切,對混凝土最終性能影響很大。石灰石粉是一種應用歷史不長的礦物摻合料,之前多用于配制水工結構用的低強度混凝土。在低水膠比條件下,對摻量較高的復合膠凝材料中石灰石粉的性能表現了解尚不充分。

為深入了解含有石灰石粉的復合膠凝材料水化特性及其對混凝土早期性能的影響,本文研究了不同水膠比條件下含有不同比例石灰石粉的復合膠凝材料水化特性,以及所配制的混凝土自收縮和早齡期抗壓強度發展規律。

1 試驗研究

1.1 原材料與試樣配合比

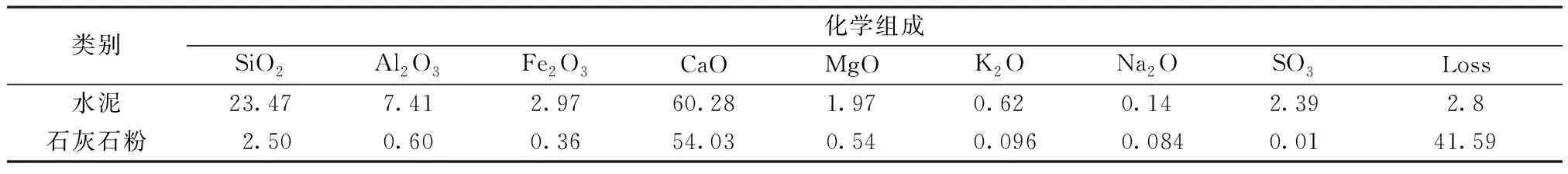

選用品質符合GB/T 175—2007《通用硅酸鹽水泥》規定的金隅牌P·O42.5普通硅酸鹽水泥(Cem),比表面積為365m2/kg;自行粉磨的石灰石粉(LP),比表面積為451m2/kg;ViscoCrete 3301聚羧酸系減水劑,固含量為23%。水泥與石灰石粉化學組成如表1所示,水泥物理性能如表2所示。細骨料為天然河砂,細度模數為3.1,含泥量<3%,使用前篩除粒徑>5mm的顆粒;粗骨料為粒徑5~25mm的石灰石碎石。

表1 水泥與石灰石粉化學組成 %

表2 水泥物理性能

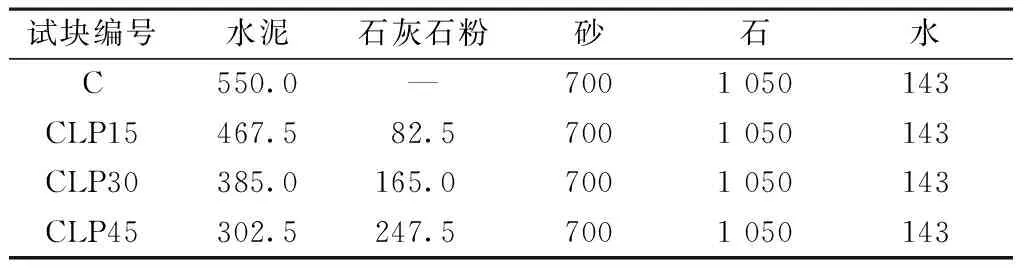

復合膠凝材料配合比如表3所示。采用3種水膠比(0.26,0.30,0.34)拌制漿體,用于水化熱測定。水膠比為0.26時的混凝土配合比如表4所示。采用的膠凝材料配合比與復合膠凝材料水化熱試驗用的配合比一致,砂率固定為40%。當水膠比增大至0.30或0.34時,膠凝材料用量不變,根據所增加的水量,等體積減少骨料用量。

表3 復合膠凝材料配合比 %

表4 水膠比為0.26時的混凝土配合比 kg·m-3

1.2 試樣制備與性能測試

1)采用60L臥軸式攪拌機拌制混凝土,制作100mm×100mm×100mm立方體試塊。成型后的試塊覆蓋塑料薄膜,在室內放置24h后拆模,放入標準養護室(20℃±2℃, 相對濕度≥95%)中養護至規定齡期取出,測試其抗壓強度。

2)混凝土自收縮采用Tazawa等發明[13],并經過安明喆等改進的方法測定[14]。自行設計了LVDT微位移自動測試系統,精度為±1μm/m,每2min自動采集1次數據。混凝土試件尺寸為100mm×100mm×324mm,兩端安裝銅測頭。混凝土自收縮測量在溫度為(20±2)℃、相對濕度為(60±5)%的環境下進行,測量起始點為貫入阻力法確定的混凝土初凝時刻。取相同配合比的2個試塊自收縮平均值作為最終自收縮值,并扣除由于水化溫升導致的熱膨脹值。

3)采用TAM AIR八通道恒溫微量熱儀進行膠凝材料水化熱測試,設備精度為±20mW。環境溫度保持在(20±1)℃。樣品干重3g,試樣加水攪拌后立即放入恒溫槽中的試樣瓶固定桶,同批樣品加水間隔為0.5min,待8個樣品全部放入量熱儀后靜停30min,使樣品與儀器溫度平衡后,開機連續測量72h。本文未測定膠凝材料水化開始后幾分鐘內即完成的第1個反應放熱峰。此水化放熱峰的放熱量對總熱量的貢獻很小,而且通常不會發生在澆筑完成的混凝土中。

2 試驗結果與分析

2.1 復合膠凝材料水化放熱特性

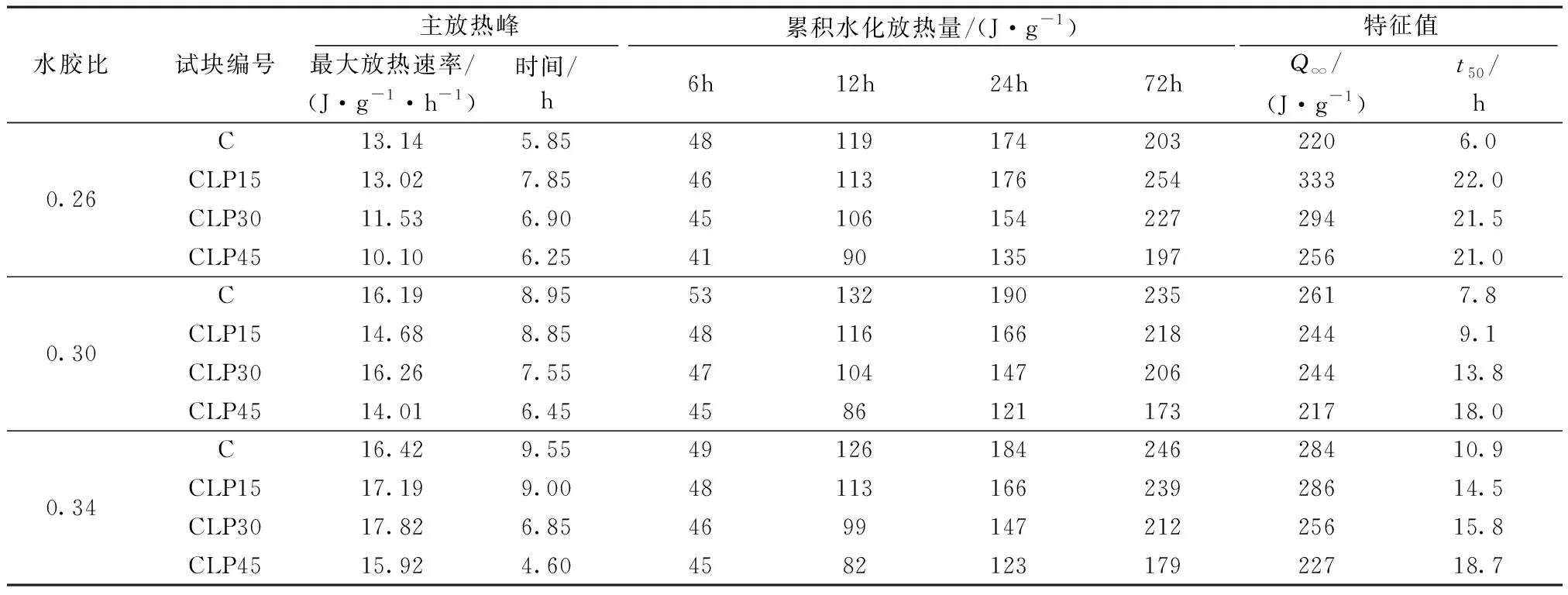

不同石灰石粉含量的復合膠凝材料在不同水膠比時水化放熱速率和放熱量隨齡期變化曲線如圖1所示,主要特征值如表5所示。

圖1 復合膠凝材料水化熱曲線

表5 不同石灰石粉含量的復合膠凝材料水化放熱特征值

膠凝材料水化的最大放熱量Q∞和放熱量達到0.5Q∞的時間t50由水化放熱曲線和Knudsen方程(式(1))線性回歸得到[15]。

(1)

式中:Q為t時刻復合膠凝材料水化放出的熱量(J/g);t-t0為誘導期結束后的水化時間,t0為膠凝材料水化開始時間。

Q∞為給定水膠比和環境條件下參與水化的膠凝材料所能放出的最大熱量,但不是膠凝材料全部水化時的理論放熱量。Q∞在一定程度上反映了特定條件下膠凝材料水化趨勢和程度,Q∞越大,水化程度越高;而t50在一定程度上可反映膠凝材料水化速率,t50越小,水化反應進行越快,持續時間越短。

由圖1可知,隨著石灰石粉摻量的增加,復合膠凝材料的72h水化放熱量降低,但降低幅度小于石灰石粉的摻加比例。雖然石灰石粉不參與膠凝材料早期水化反應,但可給水化產物的形核生長提供形核點,促進硅酸鹽水泥水化反應,提高體系放熱量。但水膠比為0.26的純硅酸鹽水泥例外。雖然24h前的水化放熱量較大,但其后放熱速率大幅降低,水化熱增長很小,72h放熱量甚至低于同水膠比的含有30%石灰石粉的復合膠凝材料(見表5)。等溫量熱試驗所用樣品水膠比固定,外界不能補充水分。在低水膠比條件下,硅酸鹽水泥快速水化,消耗大量水分,形成致密的水化產物層,包裹在未水化的水泥顆粒表面,阻礙有限的水分通過,導致水泥后期水化速率迅速下降,水化放熱量降低。由于石灰石粉的稀釋作用,有限的水分能充分利用,使硅酸鹽水泥的水化持續進行。水膠比為0.26時,含有石灰石粉的復合膠凝材料水化放熱量曲線斜率最大,使計算得到的最終水化放熱量明顯高于其他水膠比時的復合膠凝材料最終水化放熱量,且t50較大。純硅酸鹽水泥早期水化反應迅速,放熱量大,而后期增長速率相對較小。因此,純硅酸鹽水泥的t50均短于同水膠比的復合膠凝材料。

由圖1可知,隨著水膠比增大,主放熱峰變得更加陡峭,持續時間縮短,峰值出現時間提前,但峰值并不隨石灰石粉含量的增加而降低。這進一步說明適量的石灰石粉會促進復合膠凝材料中的硅酸鹽水泥水化,提高其放熱速率。

2.2 混凝土自收縮與抗壓強度

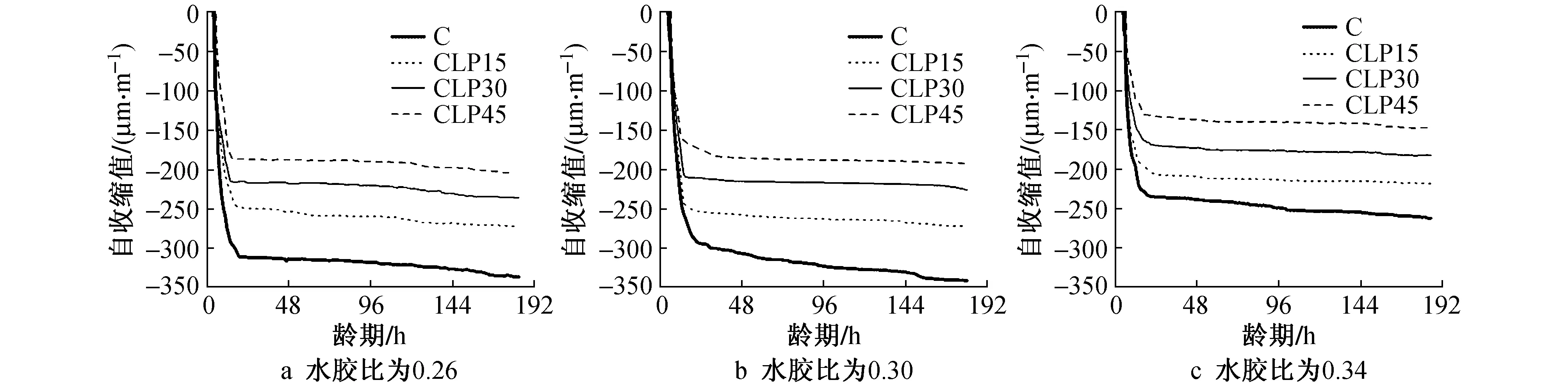

由摻加不同比例石灰石粉的復合膠凝材料,按不同水膠比配制的混凝土早期(7d以內)自收縮曲線如圖2所示。

圖2 混凝土自收縮曲線

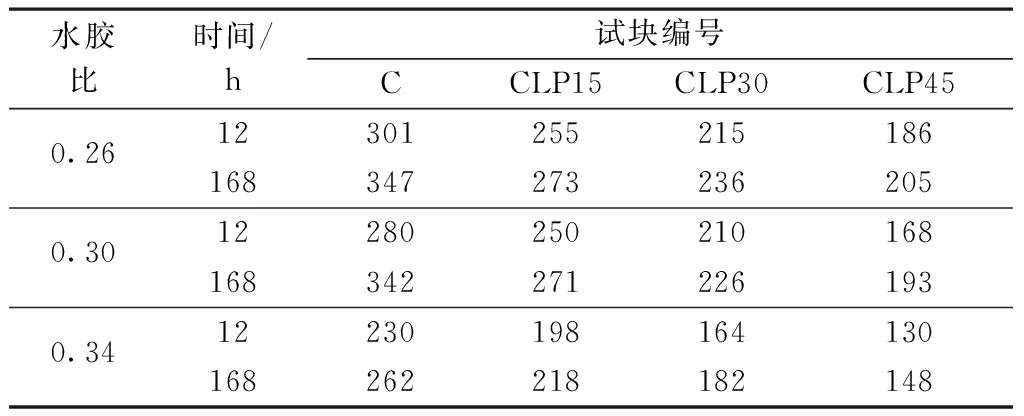

混凝土自收縮發展呈現兩階段模式。從初凝開始后的12h內混凝土自收縮迅速加快,然后轉入增長率很低的平穩發展期。混凝土自收縮迅速時段也是膠凝材料迅速水化,形成硬化漿體結構時段。膠凝材料迅速水化消耗大量水分,外部水分不能及時補充,已形成的硬化漿體內毛細孔中的相對濕度下降,導致毛細張力產生,使混凝土產生收縮應力。混凝土自收縮直線上升段末期值與最終收縮值如表6所示。因此,混凝土自收縮值隨著膠凝材料中石灰石粉比例的增加及水膠比的增大而降低。相比于僅由普通硅酸鹽水泥配制的混凝土,含有30%石灰石粉的復合膠凝材料配制的混凝土7d自收縮值降低了100μm/m以上。混凝土自收縮的根源是膠凝材料水化反應產生的化學收縮。石灰石粉在水化初期參與反應程度很低,基本不會產生化學收縮。因此,混凝土自收縮隨所用復合膠凝材料中的石灰石粉含量增加而減緩。低水膠比的高強混凝土自收縮更明顯。水膠比由0.26增大至0.30時,混凝土自收縮值降幅小于水膠比由0.30增加至0.34時混凝土自收縮值降幅,水膠比為0.34的混凝土7d自收縮值≤200μm/m。如水膠比進一步增大,混凝土自收縮基本可忽略不計。因此,水膠比在0.4左右的普通強度等級混凝土無須特別考慮自收縮對其體積穩定性的影響。

表6 混凝土自收縮直線上升段末期值與最終收縮值 μm·m-1

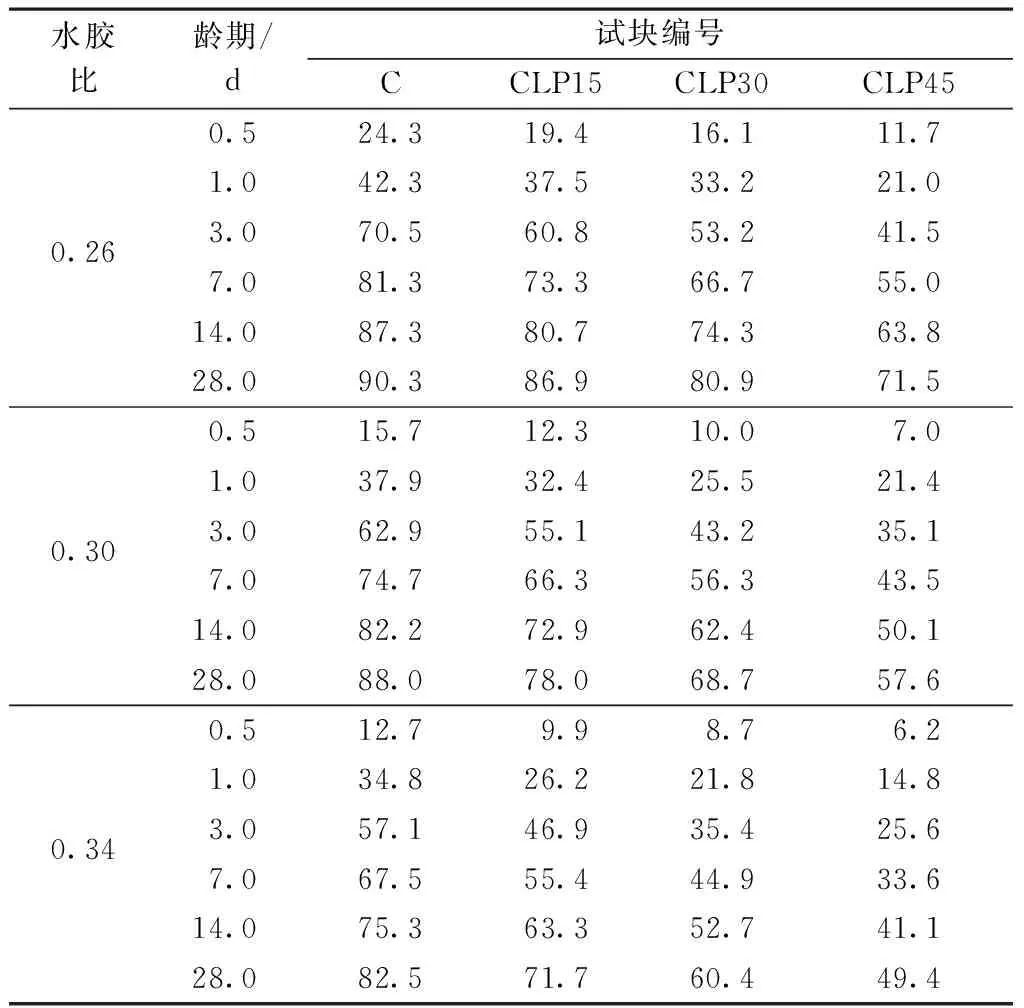

混凝土抗壓強度隨齡期的變化如表7所示。含有石灰石粉的復合膠凝材料配制的混凝土抗壓強度均低于純普通硅酸鹽水泥配制的混凝土。特別是水膠比為0.26的試塊C,強度最高,直至28d仍然繼續增長。雖然硅酸鹽水泥在低水膠比條件下的水化受到抑制,水化熱較低,水化持續時間較短(見表5),但所生成的水化產物已足夠膠結骨料,滿足混凝土強度形成的要求。

表7 混凝土抗壓強度 MPa

膠凝材料中石灰石粉含量越高,水膠比越大,混凝土抗壓強度降幅越大,且在水化初期表現尤為明顯。這同樣是因為石灰石粉基本可看作惰性粉體材料,在水化初期參與反應程度很低,對混凝土抗壓強度發展貢獻很小。但石灰石粉可為硅酸鹽水泥水化產物提供形核位點,促進硅酸鹽水泥水化。試塊CLP15隨著齡期延長,混凝土抗壓強度增長率提高,與試塊C抗壓強度間的差距逐漸縮小;28d時混凝土抗壓強度已達試塊C抗壓強度的96% (水膠比為0.26)~87% (水膠比為0.34)。隨著膠凝材料中石灰石粉含量增大,混凝土抗壓強度增長率降低。試塊CLP30 28d抗壓強度達試塊C抗壓強度的90% (水膠比為0.26)~73% (水膠比為0.34)。對于水膠比較高(水膠比為0.34)的混凝土,其抗壓強度降幅較明顯。試塊CLP45 28d抗壓強度更低,僅為試塊C抗壓強度的79% (水膠比為0.26)~60% (水膠比為0.34)。石灰石粉含量較高時,混凝土強度對水膠比的變化更敏感。當水膠比由0.26增大至0.30時,試塊CLP45 28d抗壓強度降低13.9MPa;而試塊CLP15僅降低8.9MPa。當水膠比由0.30增大至0.34時,試塊CLP45 28d抗壓強度降低8.2MPa,而試塊CLP15僅降低6.3 MPa。復合膠凝材料性能表現對混凝土水膠比變化較敏感,石灰石粉活性指數隨水膠比增大而線性下降。由混凝土強度變化規律可知,復合膠凝材料中石灰石粉的適宜含量≤30%。

3 結語

1)適量的石灰石粉會促進復合膠凝材料中的硅酸鹽水泥水化,提高其放熱速率,延長其水化時間。

2)混凝土自收縮發展呈現兩階段模式。從初凝開始后的12h內混凝土自收縮迅速加快,然后轉入平穩發展期。混凝土自收縮值隨著所用膠凝材料中石灰石粉含量的增加及水膠比的增大而降低。水膠比在0.4左右的普通強度等級混凝土已無須特別考慮自收縮對其體積穩定性的影響。

3)石灰石粉摻量越大,水膠比越大,混凝土抗壓強度降幅越大,而且在早期表現尤為明顯。復合膠凝材料性能表現對混凝土水膠比變化較敏感,石灰石粉活性指數隨水膠比增大而線性下降。復合膠凝材料中石灰石粉的適宜含量≤30%。