某馬鞍形雙曲面鋁合金板式節點網殼結構深化設計*

郭小農,歐陽輝,李政寧,黃良軍,譚樹林

(1.同濟大學土木工程學院,上海 200092; 2.中國能源建設集團浙江火電建設有限公司,浙江 杭州 311215; 3.浙江長興中遠建設工程有限公司,浙江 湖州 313117)

0 引言

由于鋁合金材料有諸多優勢,鋁合金網殼結構成為大跨度空間結構中的主要結構形式之一,并且可滿足建筑師對建筑曲面的各種造型需求。近年來,國內建成了大量自由曲面鋁合金網殼結構,如北京大興國際機場[1]、南京牛首山文化旅游區佛頂宮[2]、G60科創云廊[3]等。該類項目均有極佳的建筑效果,鋁合金網殼綜合優勢在其中得到充分展現。相比于球面網殼、柱面網殼等規則曲面,自由曲面網殼在設計、加工和建造等方面均有更高難度。在設計階段,曲面形態和網格劃分方式均會影響后續結構力學性能和材料用量,因此,在設計階段的形態和網格優化至關重要,可直接影響結構受力合理性和造價;在加工階段,由于自由曲面網殼中桿件長度各異,節點所連桿件角度也各不相同,因此,在深化設計階段需對桿件和節點進行逐個放樣,深化設計工作量大;在施工建造階段,桿件與節點定位難度較大、施工精度控制難度較大。此外,還需設置合理的安裝順序來消除安裝過程中的累積誤差。

本文以某馬鞍形雙曲面鋁合金板式節點網殼設計建造過程為例,介紹了該網殼在建設過程中的網格優化方法、深化設計方法及網殼施工過程。

1 工程概況

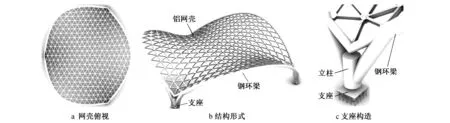

某馬鞍形雙曲面鋁合金板式節點網殼如圖 1所示。外形為馬鞍形雙曲面,短邊跨度為32.5m,長邊跨度為36m,總投影面積為1 326m2。結構整體由下方3個短立柱、周邊鋼環梁及內部鋁合金網殼組成,結構體系合理;短立柱與支座相連,鋼環梁與立柱相貫。

圖1 網殼外形及結構形式

支座處短立柱為直徑1 000mm圓管,壁厚30mm。周邊環梁為變截面鋼管,由支座位置向跨中逐漸變細,直徑由814mm逐漸過渡至508mm。內部網殼部分采用6061-T6鋁合金,截面形式為H270×140×6×10,H270×150×8×14。網殼中共包含861根鋁合金桿件和328個節點。內部采用鋁合金板式節點,與鋼管連接的邊緣采用不銹鋼板式節點,均使用不銹鋼環槽鉚釘進行緊固。

2 網格生成

對于鋁合金網殼結構而言,網格劃分方式在很大程度上會影響建造難度和最終的建筑效果。為提升網殼中網格流暢性,通常需保證其內部節點均連接有6根桿件,并盡可能使相鄰桿件間的夾角接近60°。連接5根或7根桿件的節點稱為奇異點,奇異點會使網格不夠流暢且網格中的桿件長度不應相差過大。

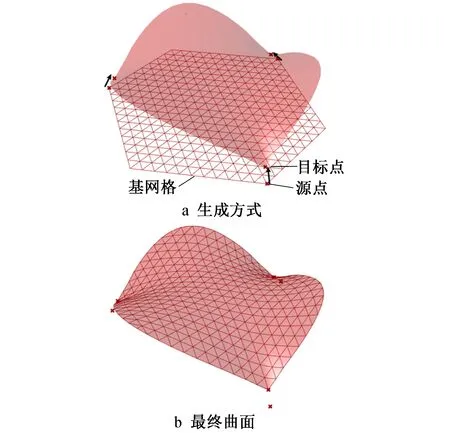

本項目采用參數化工具Grasshopper對原建筑曲面進行網格劃分,并對劃分后的網格進行光順處理。網格劃分過程可視為將一張平面網鋪在曲面上。實現過程如圖 2a所示:首先在平面上生成正三角形基網格,基網格中三角形邊長可根據網格密度進行調整,基網格中節點均連接6根桿件;然后在基網格上選取若干源點,在曲面上選取對應的目標點。假想平面基網格為1張彈性網,在計算過程中,源點固定至目標點,基網格上的邊緣節點吸附在曲面輪廓線上,內部節點吸附在曲面上。經過迭代計算,得到如圖 2b所示網格,網格效果均勻且流暢。

圖2 網格優化過程

3 結構計算

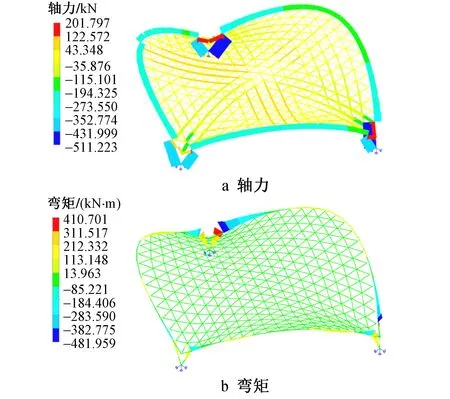

將得到的網格造型導入結構計算軟件,采用3D3S Design軟件進行鋁合金網殼結構計算。屋面為玻璃面板,恒荷載取0.8kN/m2,活荷載取0.5kN/m2,基本風壓為0.45kN/m2,考慮地震作用、溫度效應,升溫及降溫溫差均為35℃。

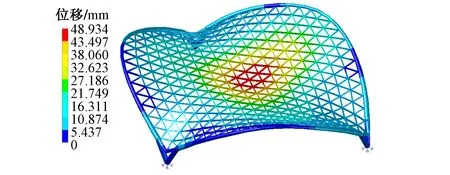

網殼內力分布與變形分別如圖 3,4所示,依據相關規范[4-6]對所有構件安全性進行復核,保證結構安全性,得到網殼截面布置。確定截面布置后,根據桿件內力,對桿件端部構造進行設計。提取桿件最不利內力,計算所需螺栓數量并確定螺栓排布方式。為防止出現桿端凈截面破壞,還需對所有可能的破壞面(見圖5)進行凈截面強度驗算。

圖3 網殼受力

圖4 網殼變形

圖5 破壞面示意

4 深化設計

為解決鋁合金網殼結構深化設計過程繁瑣的問題,李政寧等[7]開發了一款鋁合金網殼結構設計平臺,該平臺可對自由曲面網殼進行深化設計并批量繪制加工圖。

一般自由曲面網殼中,桿件端部切割尺寸和螺孔布置可通過構造和節點驗算確定,而桿件長度則由設計平臺讀取Rhino三維模型自行放樣,并通過算法自動批量生成桿件加工圖,如圖 6所示。對于小曲率網殼,桿件兩端節點外法向量方向幾乎一致。桿件均與節點板硬連接不會產生較大扭轉,且節點板與桿件螺孔也較易對中。

圖6 設計平臺批量繪制桿件

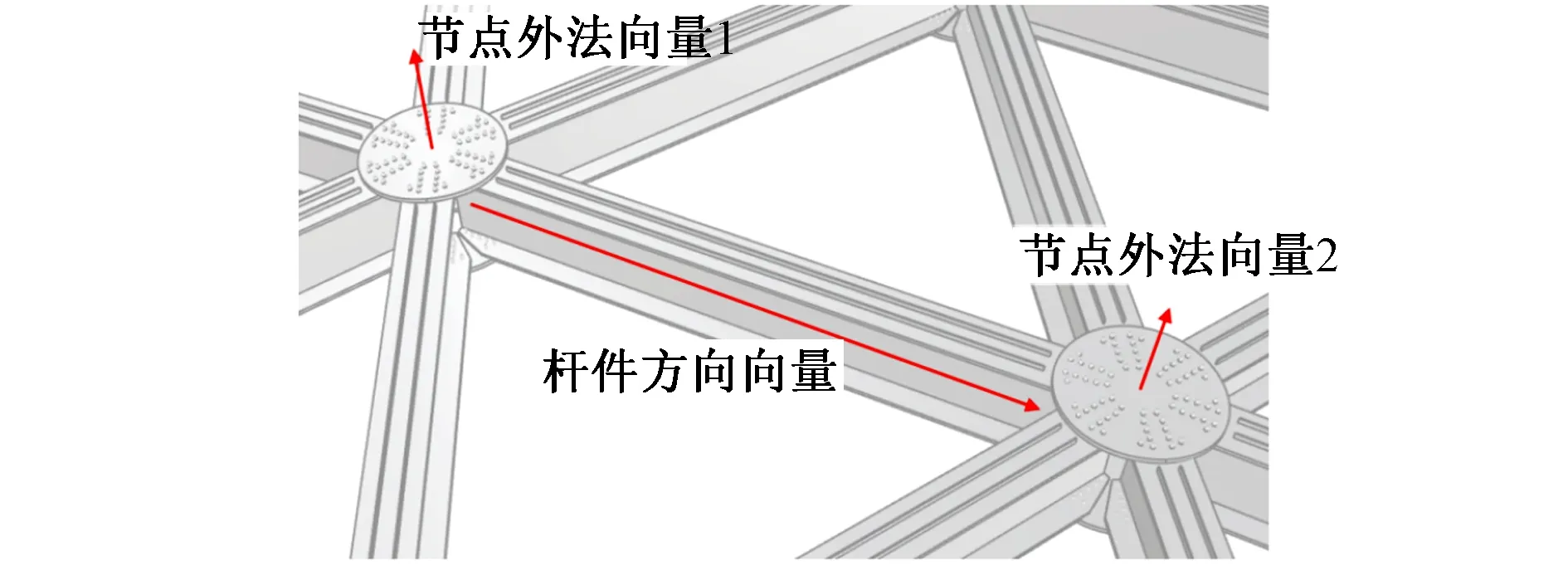

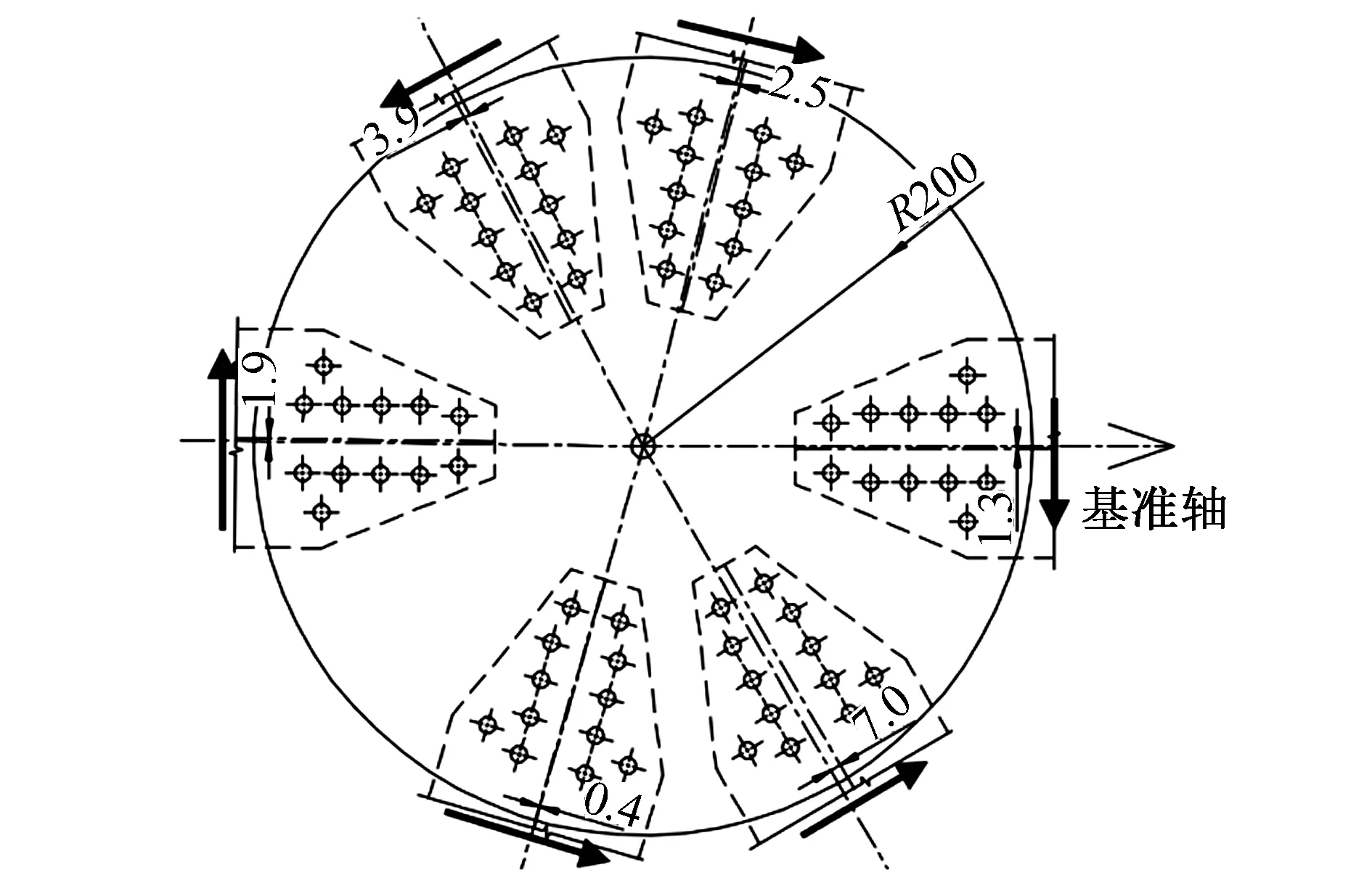

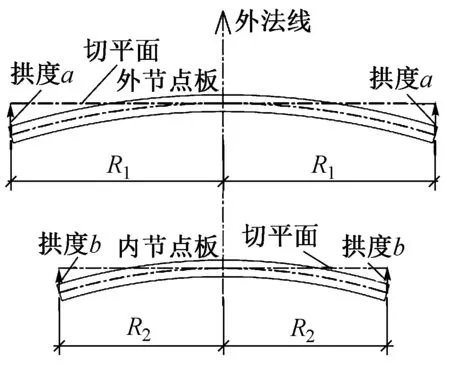

對于大曲率網殼,桿件兩端節點處外法向量與桿件軸向向量并不共面,即兩端外法向量存在較大夾角,如圖 7所示。網殼中的鋁合金桿件常通過擠壓成型,如需加工成扭轉桿件,需進行熱處理,在高溫下扭轉,然后進行冷卻并重新熱處理,加工成本極高。常規鋁合金板式節點中,桿件中心軸過節點板中心,本文采取節點板孔位偏心的方式解決了桿件兩端外法向量夾角問題,如圖 8所示,桿件偏心方向和偏心值根據桿件兩端外法向量扭轉程度計算得到。而節點板其他相關尺寸則需根據桿件空間方位、桿件截面尺寸、端頭螺孔構造形式、節點所處位置等諸多因素綜合決定。而鋁合金板式節點上、下節點板在連接桿件的方位上存在正、負不同拱度,使節點板不再為平面板,轉而變為不規則曲面板,如圖 9所示。對于一般小曲率網殼結構,節點板表面曲率不會太大,其加工精度和施工中孔位對中也易保證。

圖7 桿件兩端外法向量

圖8 節點板處桿件偏心

圖9 節點板拱度示意

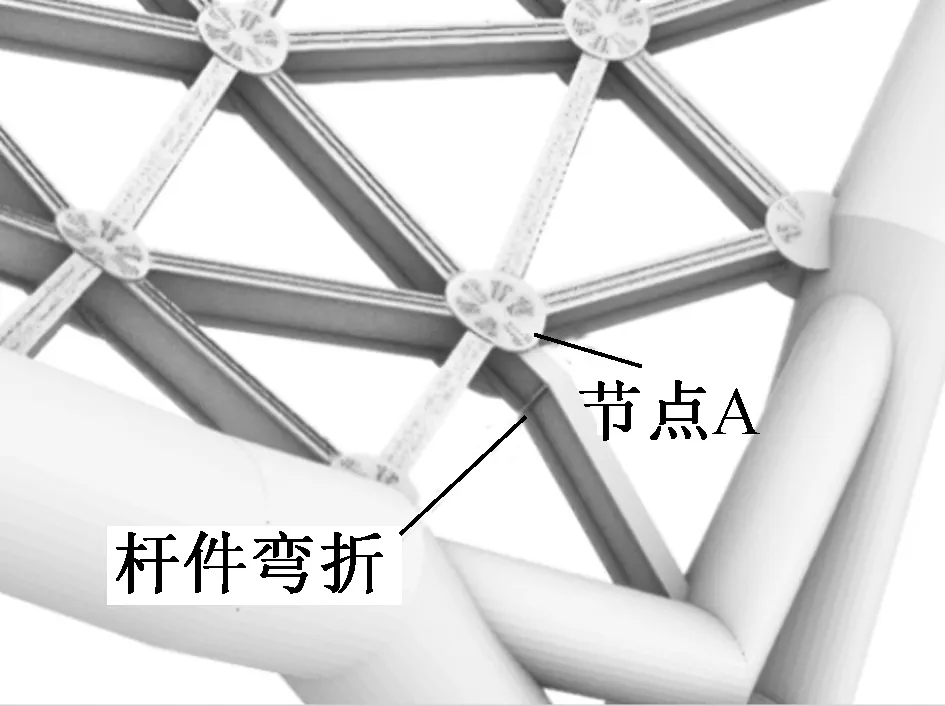

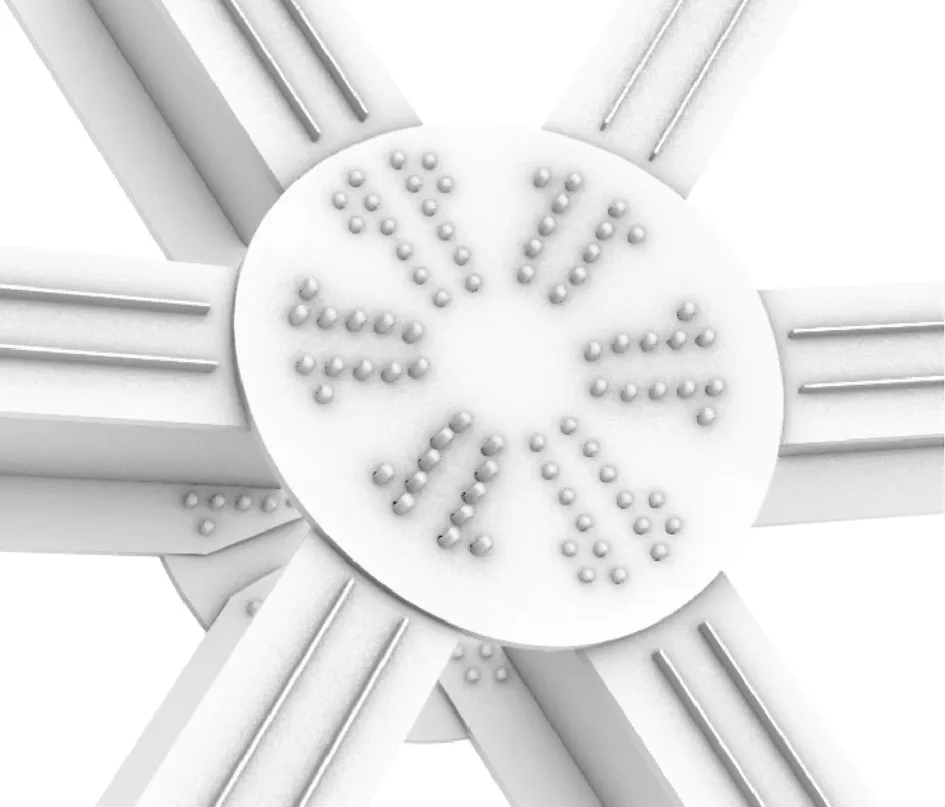

網殼中靠近支座處的節點A所連接桿件彎曲程度過大,直接采用直桿進行設計會導致該節點板彎曲曲率和拱度太大,難以加工和保證孔位準確。為降低該處節點板彎曲程度,將支座處桿件改為折線形鋼桿件,如圖 10所示。最終考慮桿件扭轉偏心后的節點A細節構造(見圖11),最后通過設計平臺批量繪制節點板深化加工圖。

圖10 支座處桿件

圖11 節點A細節構造

5 施工過程

項目結構節點板曲率較大,且螺孔方位不一,故結構緊固難度大、技術要求高,最終采用LMY-B系列不銹鋼環槽鉚釘進行可靠連接。該系列鉚釘及其配套緊固技術可為節點板連接提供更可靠的夾緊力和抗剪力,還能提高節點防松、抗震性能;且不銹鋼材料與鋁合金材料不易發生電化學腐蝕,在保證施工效率和質量的同時,還不會影響結構表面外觀,更綠色環保。

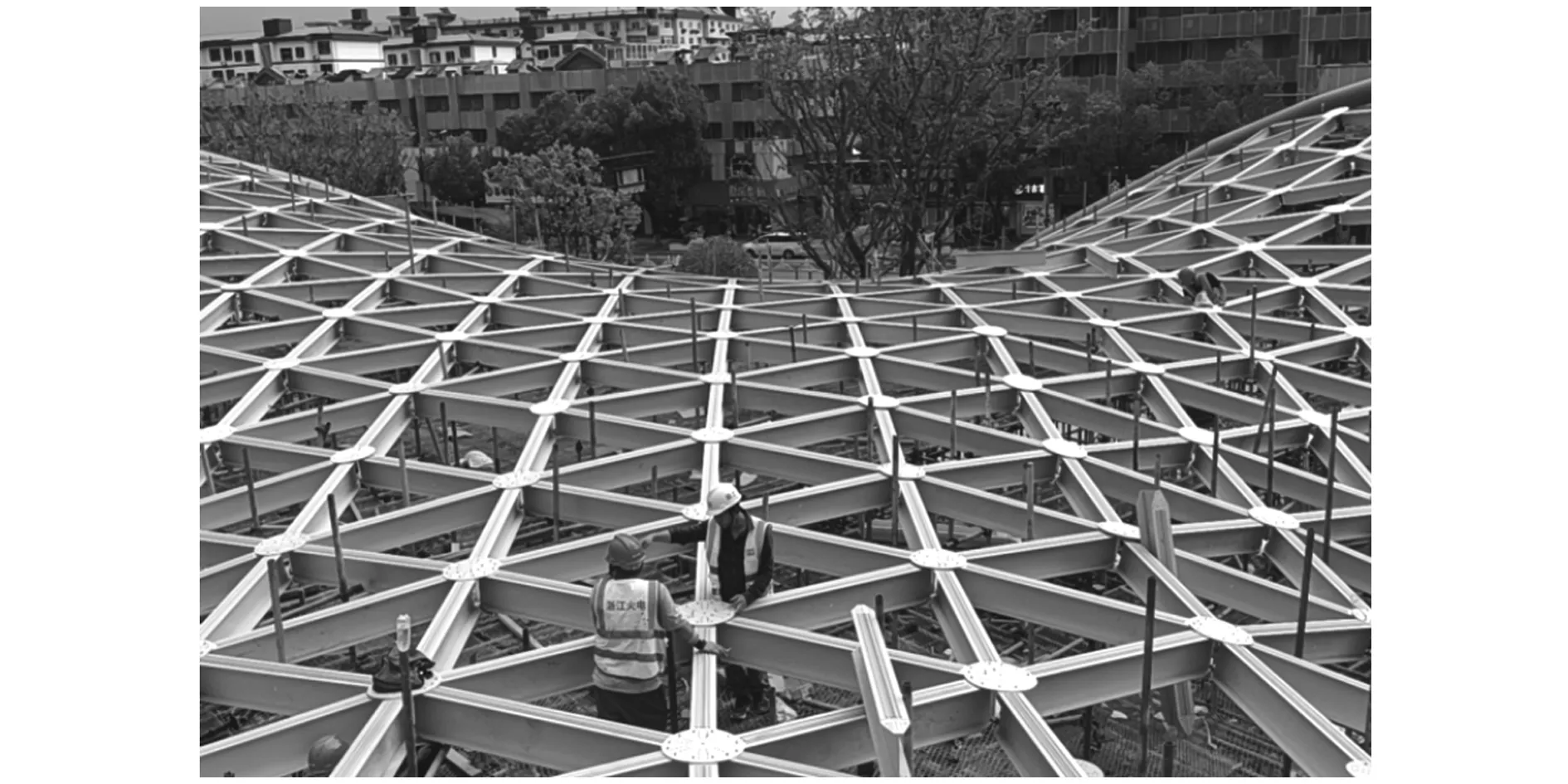

結構施工時,首先將支座、立柱和周邊鋼環梁焊接固定,然后進行內部鋁合金網殼結構的拼裝。該網殼曲率較大,拼裝過程中節點與桿件定位難度較大,故本項目采用滿堂腳手架散裝的拼裝方案,如圖 12所示。腳手架搭設至結構曲面下方1m左右,以便施工人員進行安裝。從網殼中心開始拼裝,首先沿結構縱向進行延伸,再逐漸向兩邊擴展。安裝過程中需進行實時測量,以保證各組件空間位置準確。

圖12 施工過程中的滿堂腳手架示意

拼裝過程中,桿件初期主要支承在腳手架上方。首先拼裝上節點板,通過上節點板將桿件連接成塊,形成整塊區域。此時節點剛度很小,整體安裝定位較方便。待網殼大塊區域安裝完畢后,再進行下部節點板安裝;完成下部節點板安裝后,節點將具有較大剛度,整塊區域將形成一個受力整體;最后拆除網殼下方腳手架,結構建造完成。

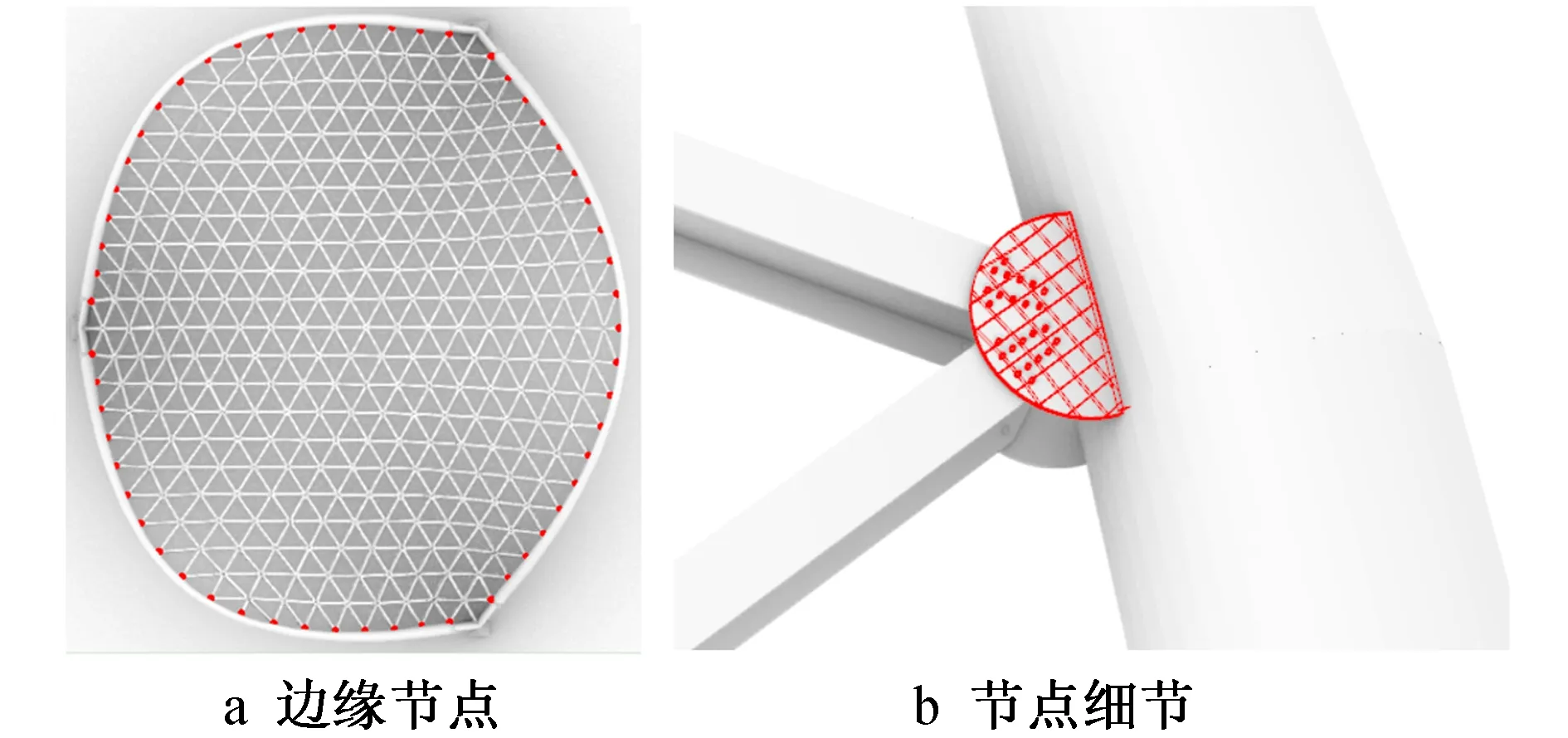

邊緣不銹鋼節點如圖 13所示,加工成圓盤,待內部節點全部拼裝完成后,邊緣不銹鋼節點板根據現場測量尺寸進行切割,然后焊接至鋼圈梁上,以此消除網殼整體偏移誤差。拼裝完成后網殼結構如圖 14所示。

圖13 邊緣不銹鋼節點

圖14 拼裝完成后網殼結構示意

6 結語

以某馬鞍形雙曲面鋁合金板式節點設計建造過程為例,介紹了該網殼在網格劃分、結構計算、深化設計及施工階段應用的關鍵技術。

1)馬鞍形雙曲面鋁合金板式節點網殼曲率較大,節點板形狀復雜,桿件存在較大扭曲,深化和施工難度較大。

2)雙曲面網殼網格劃分過程中,通過平面基網格進行映射,拉伸至目標曲面,并進行光順,生成流暢的網格造型。

3)采用改進后的鋁合金板式節點深化設計算法,完成了鋁合金網殼深化設計,算法可考慮桿件兩端節點外法向量夾角,適用于大曲率網殼。通過節點板孔位偏心,顯著提升了孔位精準度。

4)網殼拼裝采用滿堂腳手架高空散裝方式,安裝過程為從中心向外擴散,先安裝上節點板,整體成型后安裝下節點板。網殼拼裝完成后,邊緣的不銹鋼節點板根據現場測量尺寸進行切割,焊接至周邊鋼環梁,消除了施工誤差。