固結灌漿及高壓旋噴樁地基軟基處理施工關鍵技術淺析

周勇 李鑫 田春 譚剛 楊嚴

【摘要】個紹采用固結灌漿及高壓旋噴樁結合的地基處理方式,解決各地質分區地基不均勻性問題,有效加固軟土覆蓋層,控制工后沉降和工后差異沉降,提高地基土強度,改善回填壓實土結構不均勻問題,并提高地基整體強度;減小新近高填方回填壓實土后期遇水濕陷、蠕變及重力沉降等問題,實現結構基底加固,保障結構安全穩定。

【關鍵詞】固結灌漿;高壓旋噴樁;工后沉降;基底加固

【中圖分類號】 TU472.3+6????????? 【文獻標志碼】 B

成都天府國際機場配套市政項目范圍內,包括雨水暗渠、下穿隧道、綜合管廊等大型現澆鋼筋混凝土結構構筑物,該區域范圍內存在大量前期場平新近填土,填土厚度變化較大,地質條件較為復雜,由于天府國際機場建設工期緊迫,無法使該類地基達到沉降自穩的需求,本標段暗渠軟弱土層較深基本位于6.0~12.0 m范圍,若是將場平新近填土,清除換填,以減小沉降,提高承載力,將導致工程造價大幅度提高,且通過多次方案比較,最終采用了在場平新近填土對部分節段結構坐落于基巖和 CFG樁群樁柔性復合地基上采用固結灌漿及高壓旋噴樁施工工藝加固軟基處理[1],通過工程項目施工實踐證明該技術既保證了質量,又有良好的效益。

1技術處理簡述

當遇到軟土覆蓋層較深,且上部基礎荷載較大,工后差異沉降難度大,基礎換填受限時,采用固結灌漿孔及高壓旋噴樁樁均采用一次跟管鉆進、全孔分段自下而上灌漿的施工方法:所有固結孔 L =12.0 m一次成孔,孔深度6.0~12.0 m 范圍內采用固結灌漿自下而上分段(0.50 m/段)邊拔邊灌連續灌漿作業,各孔固結灌漿施工完成后立即埋設 L =6.0 m、小100 mmPVC管拔管進行高壓旋噴樁施工,待混凝土強度達要求后,與新近填土共同作用形成復合式地基,以保證地基承載力,避免不利沉降,減小新近高填方回填壓實土后期遇水濕陷、蠕變及重力沉降量[2]。

2施工準備

2.1空壓機

固結灌漿施工用高壓空氣采用美國壽力 H750(或 H900)型移動式空壓機供高壓空氣,按每個地區1臺空壓機進行配制。在鉆孔時,將移動式空壓機布置在各地區平臺上,再將風管接入洞內各工作面。

2.2施工用水

利用施工現場公共水源,水質應符合《混凝土拌用水標準》(JGJ63-89)的規范,不得使用含泥量超標的水。

2.3施工用電

用電主要以發電機自發電為主,從發電機接至各工作區域灌漿工作面各用電點。

2.4制、供漿系統

設置1個制漿站,制漿站配制1臺高速制漿機、2臺雙層攪拌桶、2臺3SNS 泵、記錄儀1套,灌漿泵均布置在各灌漿工作區域附近。

2.5施工排水

制漿站排水:在制漿站旁各挖一5 mx5 mx2 m的沉淀池,廢水排放前先排至沉淀池,經沉淀與過濾后再抽排至對外排污系統,并視現場情況定期對沉淀池進行清理,將清理出的沉淀物運至指定棄渣場。

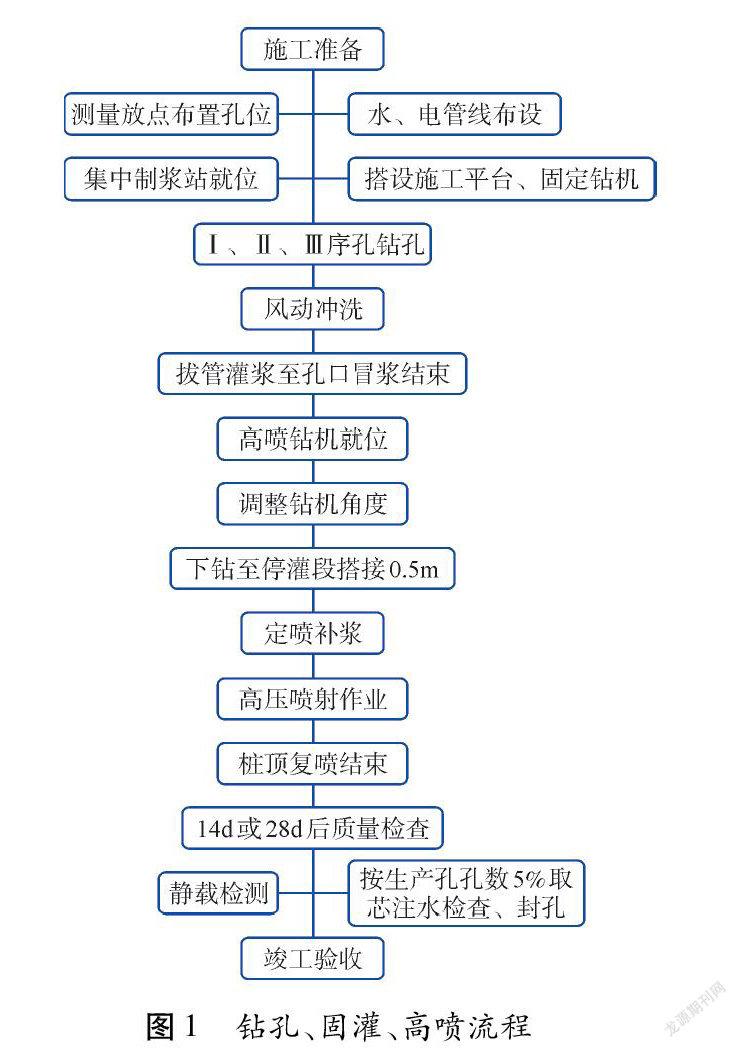

3鉆孔、固灌、高噴工藝流程

施工流程見圖1。

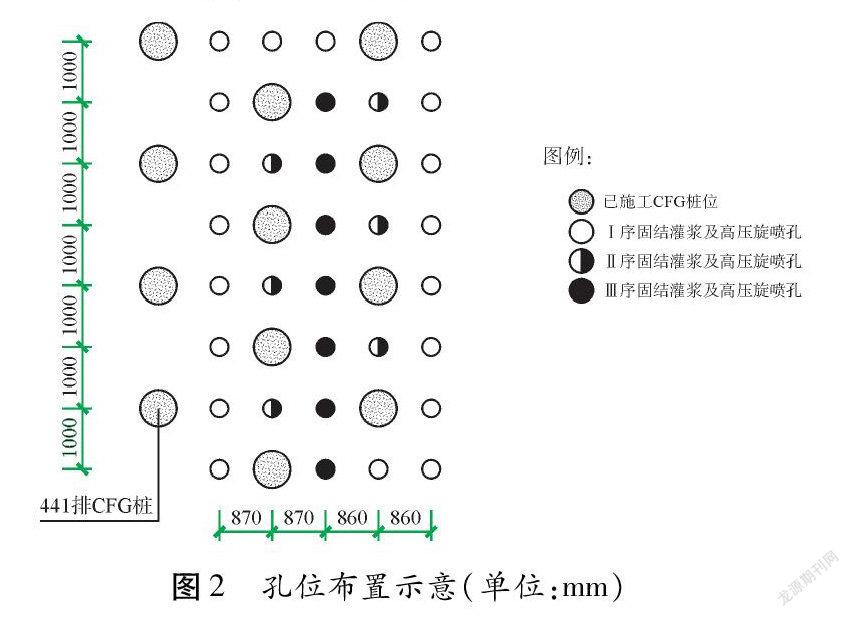

3.1孔位布置

已完成小600 mmCFG混凝土樁3排計12孔,現布設5排固結灌漿及高壓旋噴孔計32孔,排距0.86 m,孔距1.0 m, 以 CFG樁的孔排距均勻布置(圖2),鉆孔傾角為90。(垂直孔),鉆孔孔徑小146 mm、孔深 L =12.0 m。

3.2鉆孔工藝

鉆孔以 xZ-90A鉆機及小146 mm偏心錘鉆具跟管成孔,平均孔深12.0 m,確保進入老土層0.5 m。

3.3沖洗工藝及保護

灌漿前采用中壓空氣對孔內進行3 min沖吹,確保孔內巖粉、泥渣沉淀不大于20 cm,孔口采取堵塞保護,以防孔內掉人雜物造成堵孔現象。

3.4固結灌漿工藝

3.4.1固結灌漿分段

固結灌漿孔采用全孔分段自下而上灌漿方法,預計孔深度12.0~6.0 m范圍內采用分段(0.50~1.5 m/段)邊拔管邊灌漿連續作業,各孔段固結灌漿結束立即進行高壓旋噴施工,固結、高噴段搭接長度0.5 m。

3.4.2固結灌漿方式

固結灌漿孔采用純壓封閉灌注法。

3.4.3固結灌漿壓力

(1)固結灌漿壓力I序孔0.10-0.20 MPa、I序孔0.20-0.30 MPa、Ⅲ序孔0.30-0.50 MPa。

(2)采用純壓封閉灌漿,壓力表安裝在回漿管路。壓力值讀取壓力表指針擺動的中間值,指針擺動范圍小于灌漿壓力的20%,采用自動灌漿記錄儀能測記錄間隔時段內灌漿壓力的平均值和最大值。

(3)灌漿壓力達到設計壓力,每級壓力的灌漿時間不少于5 min。

3.4.4水灰比及漿液變換原則

3.4.4.1水灰比

固結灌漿水灰比 I序孔采用水泥漿液0.8:1、0.5:12個比級;起灌比級0.8:1;I序孔采用水泥漿液1:1、0.8:1、0.5:1

3個比級,起灌比級1:1;Ⅲ序孔采用水泥漿液2:1、1:1、0.8:1

3個比級,起灌比級2:1。

3.4.4.2漿液變換原則

(1)總原則是由稀至濃逐級變換。

(2)灌漿壓力保持不變,注入率持續減少,或當注入率不變而壓力持續升高時不得改變水灰比。

(3)當某級漿液注入量已達300 l以上或灌注時間已達10 min,而灌漿壓力和注入率均無改變或改變不顯著時,應改濃一級水灰比。

(4)當注入率大于30 l/min 時,視現場具體情況可越級變換水灰比。

3.4.5灌漿結束標準

在設計灌漿壓力下,達到規定灌漿壓力后,正常起拔套管;當灌漿超過設計壓力以后急劇上升時,可連續起拔管,直至降至設計壓力以下,改回正常起拔管。當注入率單孔不大于10 l/min,,繼續灌注10 min后,可結束灌漿。

3.4.6灌漿特殊情況處理

3.4.6.1冒漿處理

灌漿過程中發現冒漿,應視具體情況采用嵌縫、表面封堵、低壓、濃漿、間歇、待凝等方法進行處理。

3.4.6.2串漿處理

(1)如被串孔正在鉆孔,應立即停鉆,并將孔口堵塞。

(2)若不具備對被串漿孔進行同時灌漿,則應塞住被串漿孔,待灌漿孔結束后,對被串漿孔進行重新掃孔、沖洗,而后繼續鉆進、灌漿。

3.4.6.3灌漿中斷處理

(1)灌漿作業必須連續進行,若因故中斷,應盡快及時恢復灌注,若中斷時間小于30 min,可按中斷前相關指標繼續復灌。

(2)若中斷時間較長或超過30 min,應立即設法沖洗,若沖洗無效,則應在重新灌漿前進行掃孔,再恢復灌漿。復灌開始時應使用該段中斷前的開灌水灰比進行灌注。若注入率與中斷前相近,即可采用中斷前的水灰比繼續灌注;如注入率較中斷前減少較多時,應逐級加濃繼續灌注;若注入率較中斷前減少很多,且在短時間內停止吸漿,應采取補救措施。

3.4.6.4注漿量大難以結束情況處理

(1)采取低壓、濃漿、限量、限流、間隔灌漿等。

(2)摻加速凝劑、減水劑等,灌注速凝漿液。

4高壓旋噴工藝

4.1樁位布置

高壓旋噴樁樁位與固結灌漿孔位一致,灌漿結束后孔口預埋 L =0.5 m、110 cmPVC管或作好其他標記以便于固結灌漿完成后高壓旋噴施工時確認樁孔位。

4.2工藝參數

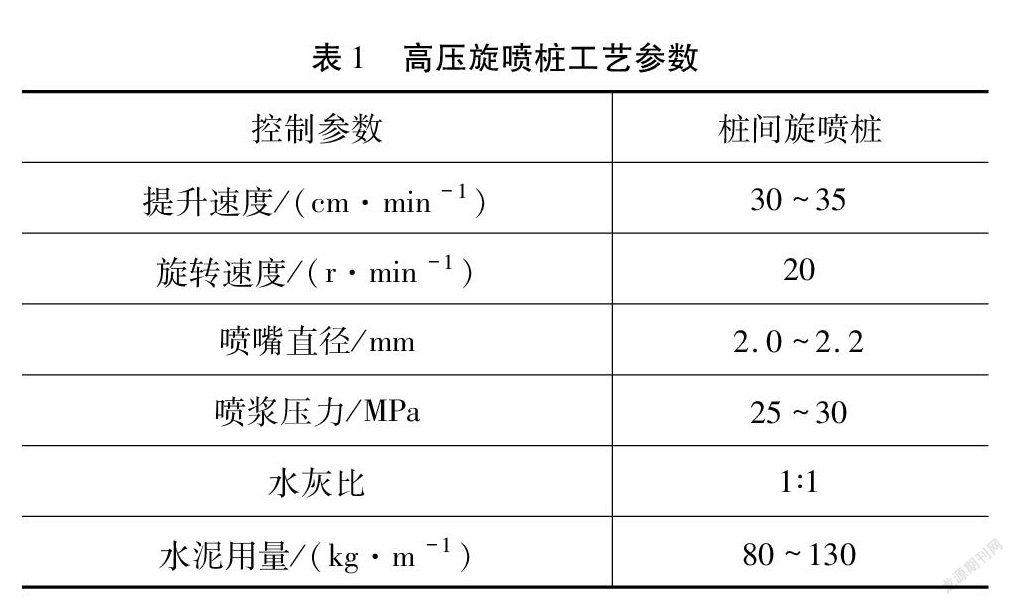

該標段高壓旋噴樁施工采用雙管法,施工樁徑:小600 mm、樁長:6.0 m,為確保施工樁質量,高噴起始段與固結灌漿停灌段搭接0.5 m。

高壓旋噴樁工藝參數如表1所示。

4.3 高噴機到位

(1)高噴機就位鉆桿對準孔位,用水平尺測量機體水平、立軸垂直,鉆機要平穩牢固。

(2)測量鉆桿長度,測量噴嘴中心線是否與鉆桿方向一致。

(3)施工時應進行地面漿試噴,保證管路暢通無堵塞。

(4)在下鉆桿過程中,為防止泥砂堵塞噴嘴,應邊射水邊下鉆,水壓力一般不7過5 MPa,若壓力過高,則易將孔壁射塌。

4.4旋噴制漿

高壓旋噴樁施工采用雙管法,用 P.042.5R級普通硅酸鹽水泥,水灰比1:1、相對密度1.50以上。在漿液使用前檢查輸漿管路和壓力表,保證漿液順利通過輸漿管路噴入地層。旋噴用的水泥漿液在進入高壓泵施噴之前,要進行過濾,保證不7過0.5 mm的顆粒進入,且無石塊等雜質,以免堵塞鉆桿,配置的漿液應流動性好,便于泵送、噴射。

4.5噴射作業

高壓旋噴樁為自下而上連續作業。

(1)當鉆桿下至設計深度,噴嘴達到設計標高,即可噴射注漿。

(2)開噴送人符合設計要求的水泥漿,待漿液返出孔口正常后,開始提升,提升速度30~35 cm/min, 旋轉速度20 r/min。

(3)高壓旋噴樁噴射過程中出現壓力突降或驟增,必須查明原因,及時處理。

(4)噴射過程中拆卸鉆桿時,應進行下落搭接復噴,搭接長度不小于0.2 m。

(5)噴射過程中因故中斷后,恢復噴射時,應進行復噴,搭接長度不小于0.2 m。

(6)噴射中斷7過漿液初凝時間,應進行掃孔,恢復噴射時,復噴搭接長度不小于0.1 m。

(7)噴射過程中孔內漏漿,應考慮從孔口加入速凝劑,停頓數分鐘后再繼續觀察返漿情況考慮是否繼續噴射。

(8)噴射過程中孔內嚴重漏漿,停止噴射,提出鉆桿,采取堵漏措施。

(9)為了提高樁的承載力和確保處理質量,在樁頂2 m 范圍內復噴。

4.6復噴

因地表無蓋重影響高噴效果,采用樁頭0~2.0 m復噴,確保高噴質量。

4.7充填回灌

高壓旋噴樁結束后,孔口水泥漿會產生析水沉淀回縮,應及時向孔口充填灌漿,直到孔口漿面不再下沉為止。

5試驗檢測方法

(1)采用sM植物膠雙管法取芯,檢測地基土密實度及均勻性并注水檢測地層的透水性;鉆孔取芯全孔不掉鉆、不漏水,加固后地基土結構較密實。

(2)靜載試驗,檢測復合地基承載力;全孔所取巖芯漿結石充填明顯,復合地基承載力明顯提升。

(3)進行沉降變形實時監測。

6試驗工藝及成果分析

6.1鉆孔工藝成果分析

試驗區已施工12個 CFG樁,現布施32個固結、高噴試驗孔,鉆孔工藝分為低風壓跟管鉆孔和高風壓跟管鉆孔兩種方法。低風壓跟管鉆孔成孔后出渣不暢,無法正常安裝灌漿栓塞,故改用高風壓跟管鉆孔,灌漿施工效率顯著。單孔完成鉆進時間:40 min/孔 L =12 m,單臺鉆機完成工程量360.0 m(30孔/d)。

6.2固結灌漿工藝成果分析

6.2.1固結灌漿工藝分析

6.2.1.1灌漿水灰比

試驗孔分0.8:1、1:1、2:13種起灌水灰比進行對比試驗。Ⅰ序孔采用0.8:1漿液起灌,無壓、無回漿、說明孔隙大、連通性好、吸漿量大,故變漿為0.5:1升壓達到設計值結束灌漿;I序孔采用0.8:1漿液起灌,有壓、回漿大、說明孔隙減小、吸漿量小,故 I序孔起灌水灰比調整為1:1起灌, 1:1、

0.8:1升壓達到設計值結束灌漿;Ⅲ序因孔隙細微灌入差,故采用2:1漿液起灌,2:1、1:1升壓達到設計值結束灌漿。

6.2.1.2灌漿壓力

試驗孔方案設計灌漿壓力為:I序孔0.30~0.50 MPa、I 序孔0.50~0.80 MPa、Ⅲ序孔0.80~1.00 MPa。灌漿試驗過程中,隨著壓力遞增淺表地層反復被擊穿發生串漿、冒漿而待凝,影響灌漿效率和質量,故后續灌漿試驗采用 I序孔0.10~0.20 MPa、I序孔0.20~0.30 MPa、Ⅲ序孔0.30~0.50 MPa,對試驗孔跟管管壁冒漿、串漿進行良好控制,提高了灌漿效率,更能確保灌漿質量。

6.2.1.3灌漿段長

固結灌漿試驗原設計段長采用0.50 m/段邊拔管邊灌漿,灌漿效果較好、但效率低;實際采用1.50 m/段邊拔管邊灌漿,灌漿效果差別不大,效率明顯提高。

6.2.1.4灌漿方式

固結灌漿試驗原設計四周Ⅰ序孔采用純壓式灌漿,Ⅱ、Ⅲ序孔采用循環式灌漿。由于循環式灌漿孔內多一組管路,嚴重影響拔管拆卸、安裝效率,后改進為孔內純壓半路回漿式灌漿,提高施工效率,但對回填土固結灌漿質量影響不大。

6.2.2固結灌漿成果分析

6.2.2.1各次序孔單位注入量分析

由附表1可知:Ⅰ序孔平均單位注入量為214.5 kg/m, Ⅱ序孔平均注入量為77.7 kg/m, Ⅲ序孔平均單位注入量為43.2 kg/m, 由此可見:單位注入量隨施工加密排序而遞減的規律顯著。

6.2.2.2單位注入量頻率分析

固結灌漿32段,單位注入量區間段數/頻率%,Ⅰ序孔50~100 kg/m的1段,頻率為5%;100~200 kg/m的10段,頻率為50%;200~300 kg/m的5段,頻率為25%;300~400kg/m的2段,頻率為10%;400~500 kg/m的1段,頻率為5%;500~800 kg/m的1段,頻率為5%。

Ⅱ序孔_50 kg的5段,頻率為83%;50~100 kg/m的1段,頻率為17%。

Ⅲ序孔_50 kg的6段,頻率為100%(圖3)。

6.2.3固結灌漿效率分析

單臺灌漿設備完成灌漿時間:75 min/孔、L =6.0 m,單臺灌漿設備完成工程量96.0 m(16孔/d)。

6.3高壓旋噴樁工藝分析

6.3.1高壓旋噴樁工藝分析

20#、33#兩孔選用高壓噴嘴2.2 mm,壓力25 MPa、提升速度25 cm/min、注入水泥量133.3 kg/m孔口返漿較大;其他31孔均選用高壓噴嘴2.0 mm,壓力30 MPa、提升速度30 cm/min、注入水泥量83.3 kg/m孔口返漿相對較小。根據經驗雙管法注入水泥量小于100.0 kg/m,雖然孔口返漿相對較小,但很難保證高噴質量,提升速度需降低。

6.3.2高壓旋噴樁進度分析

單臺噴漿設備完成噴漿時間:40 min/孔、L=6.0 m,單臺噴漿設備完成工程量180.0 m(30孔/d)。

6.4鉆孔取芯檢查結果分析

(1)鉆孔取芯全孔不掉鉆、不漏水,說明加固后地基土結構較密實。

(2)全孔所取巖芯漿結石充填明顯。

(3)取芯鉆孔破植物膠后,注水未滲漏形狀完好。

7該技術主要技術特點

(1)有效改善回填壓實土結構不均勻問題,并提高地基整體強度。

(2)控制工后沉降和工后差異沉降,減小新近高填方回填壓實土后期遇水濕陷、蠕變及重力沉陷量。

8適用范圍

該技術適用于回填壓實土、原位地基處理土區的固結灌漿和高壓旋噴樁加固處理,在保證成樁質量的前提下,技術經濟效果最佳。

9結束語

采用該技術,有效改善回填壓實土結構不均勻問題,并提高地基整體強度;控制工后沉降和工后差異沉降,減小新近高填方回填壓實土后期遇水濕陷、蠕變及重力沉陷量,減少了大量土石方工程量,減小了換填,避免了大量土石方借用、棄置、轉運等所需新增用地量,節約土地,符合我國基本國情。由于新近填土沉降周期較長,過大沉降將導致構筑物破壞,承載力達不到要求。而采用開挖換填進行地基處理往往工期較長,應用該技術進行地基處理,節約施工工期。

采用該技術,減少了土石方作業,對原有自然地貌的破壞,保護了環境;避免了土石方施工中,投入大量機械、車輛,減少了機械噪聲和廢氣的排放;避免了土方運輸,產生的揚塵,減少了灑水作業,節約了用水,環保效益顯著。

參考文獻

[1]錢軍剛.恰木薩水電站主變壓器基礎加固處理[J].紅水河,2022(1):41.

[2]邢建營,關志誠,呂小龍.面板堆石壩深覆蓋層處理技術研究及在河口村水庫工程中的應用[ J],巖土工程學報, 2020(7):42.