基于RFID的倉庫物資管理系統

王治

(杭州應用聲學研究所,浙江杭州,310013)

1 系統結構與組成

1.1 系統結構

系統如圖1所示,由標簽打印機、無源RFID標簽、RFID閱讀器、計算機服務器四個部分組成。服務器設置物料名稱、圖號等信息,通過網口將信息傳給標簽打印機打印無線射頻電子標簽。打印機采用機器智能學習算法,可以避免誤讀、誤寫、重讀、重寫等現象,無需擔心標簽打印錯誤情況發生。

圖1 系統硬件架構

RFID閱讀器與服務器通過網口進行連接,服務器遠程發出指令后,RFID閱讀器開始工作,經防碰撞算法解析后,讀取保存在RFID標簽中的信息,將其回傳給服務器,在客戶端軟件上進行操作,完成各項工作。

因此,我們可以從數據采集處理流程上,將此系統劃分為三個部分,首先是第一層:數據采集層,通過RFID閱讀器發送無線射頻信號,識別到RFID標簽種芯片ID號,完成數據的采集,并將其通過網絡發送給服務器;第二層是數據處理層,服務器對采集來的數據進行篩選,識別其是否為正常標簽ID,即:是否存在貨物已出庫但標簽任存在,是否出現ID號沖突,并與數據庫已經存有的標簽ID號就行比照;第三層為應用層,編寫上位機軟件,通過軟件進行各項操作,從而倉庫管理整個流程。

1.2 系統硬件組成

1.2.1 RFID設備

包括RFID標簽打印機、柔性無源RFID標簽、RFID讀寫器。RFID標簽選擇抗金屬型、工作頻率為915MHz的無源標簽,容量不低于512bit,尺寸于設備銘牌相同,厚度一般在4mm以下。

RFID標簽打印機選擇型號ZminX1iD的標簽打印機,該打印機的分辨率為300DPI,滿足日常打印要求,支持 Code 39、Code128、Code93、Data Matrix,PDF417、QR等二維碼打印,最大打印寬度高達106mm,如圖2所示。

圖2 ZminX1iD標簽打印機

1.2.2 服務器

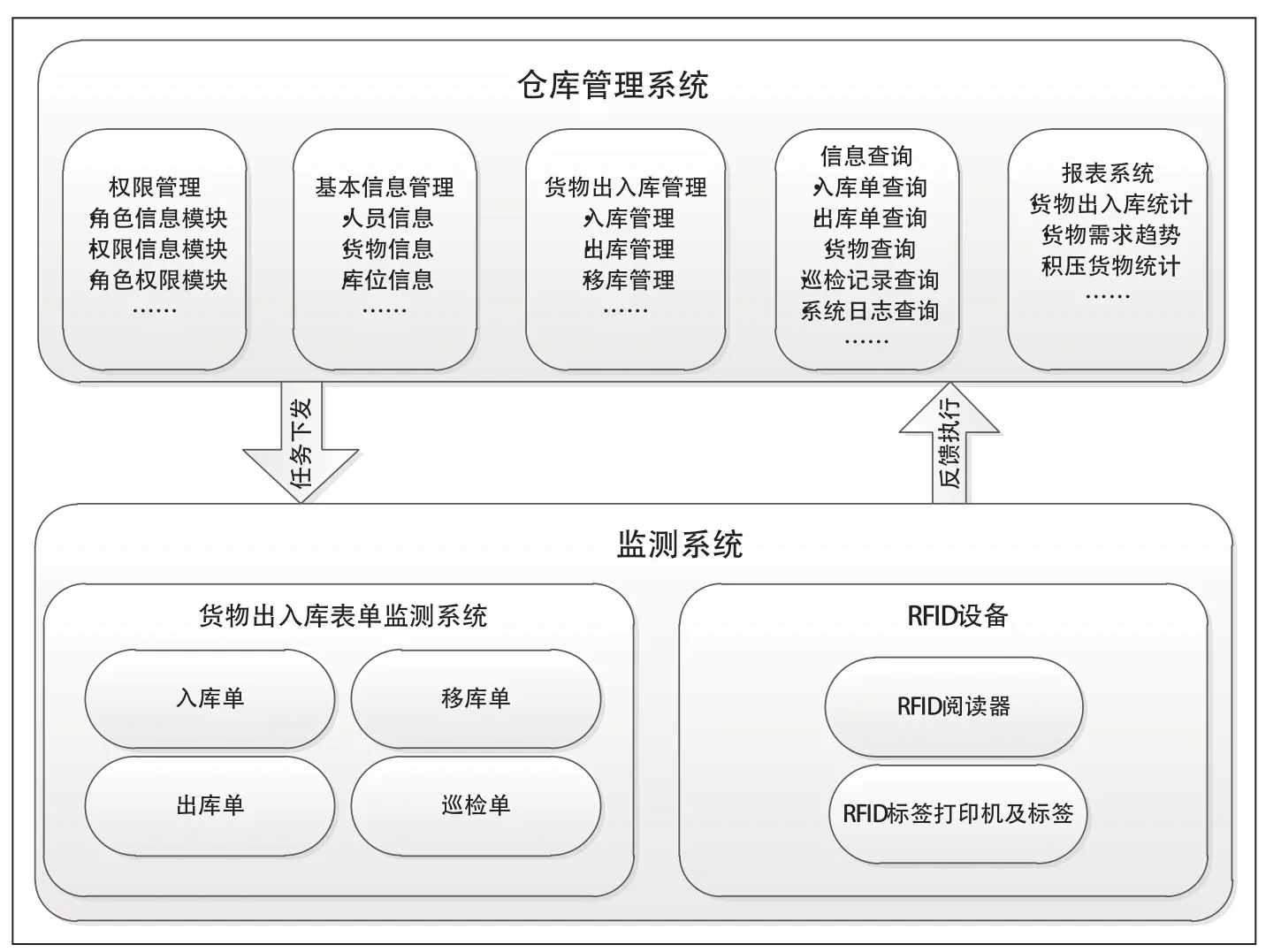

圖3 系統軟件架構

計算機服務器通過網口于閱讀器和打印機相連,承載著管理倉庫管理系統。

1.3 系統軟件

本系統使用Delphi 10.1來完成軟件開發,系統模式為C/S模式,使用Object Pascal語言編程,應用平臺兼容Windows XP以上版本操作系統。

致謝:感謝EvelyIle Barbin、Bj?rn Smestad及Hans Niels Jahnke在此文撰寫過程中給予的指導和幫助.

2 系統實施

本系統主要由倉庫管理系統和監測系統組成,整體架構如下圖所示。倉庫管理系統接收出出庫、入庫、移庫、盤點及日常巡檢等任務,并將任務分解成可執行的具體行為下達給監測系統。監測系統接收倉庫管理系統下達的要求,并實施監測完成情況。在完成一系列活動后,按要求生成出庫單、入庫單、移庫單、巡檢單等單據存儲起來代查,RFID系統會對新入庫物料進行標簽打印和標簽與物料信息的綁定,然后通過RFID閱讀器完成之后的工作,并將操作結果反饋給倉庫管理系統。

2.1 入庫管理流程實現

貨物入庫時需要進行貨品信息錄入、檢驗并放置貨品、產生入庫單等多項操作,主要流程如圖4所示。

圖4 入庫管理流程

(1)物料需求。采購部門與供應商按相關生產計劃確保相應的物料需求,并保證物料可以運送至倉庫,并由采購部門對物料進行信息核對、數量清點后,交給倉庫管理人員。

生產部門按計劃生產相應產品,并將檢驗合格的產品也移送至倉庫成品庫中存放,由倉庫管理人員進行信息核對、清點。

(2)規劃倉庫庫位。針對倉庫的實際情況進行劃分,格式按照庫號+貨架號+層數形成庫位號,其中,庫號為兩位十六進制數,貨架號為四位十六進制數,層數為一位十六進制數。并在客戶端以平面圖的形式顯示各庫位、貨架位置,方便用戶對貨架進行快速查找與定位。

(3)制作標簽。在物料進倉庫時,系統針對物料名稱、型號和品種識別碼等,生成統一格式的標簽,將標簽格式發送給RFID標簽打印機進行標簽打印。打印完成后,將標簽貼在物料的外包裝上。同時確定物料擺放的位置,記下庫位號。

(4)掃描入庫。用RFID閱讀器掃描第三步生成的RFID標簽,將會在客戶端上顯示該標簽的唯一標識碼,將此唯一標識碼與庫位號、物料名稱、型號、品種標識碼等關聯起來,同時輸入物料數量、生產日期、生產批次、生產廠家、入庫時間等信息,全部存在數據庫。在確定入庫之后,系統自動生成一張以“時間戳+物料品種標識碼”為標題的入庫單存檔,方便以后進行問題追溯與歷史查詢。

2.2 出庫管理流程實現

貨物出庫流程是入庫流程的逆過程,需進行生成出庫單、提取貨物、確認出庫等操作。流程如圖5所示。

圖5 出庫管理流程

(2)生成出庫單。倉庫管理員根據物資領用申請單上的物料名稱、型號、數量等信息,生成出庫單。提貨時,系統根據出庫物料的名稱、型號及數量,查詢到所有目標物料的信息,包括入庫批次、同批入庫物料數量、入庫時間等,將最先入庫的目標物料判定為最優先出庫物料,即“先進先出”原則,同時在平面圖上顯示該物料所在位置,指導倉庫管理員到指定位置提貨。

(3)掃描出庫。倉庫管理員到達指定位置領取物料后,使用RFID讀寫器掃描物料包裝上的RFID標簽,將掃描到的標簽信息發送給計算機服務器,程序會自動將標簽信息與出庫單進行比較,如果核驗無誤,則顯示“允許出庫”標識,管理員點擊該標識后,即可完成出庫;如果校驗不正確,則顯示“不允許出庫”,此時,管理員需檢查物料是否為需出庫物料。

同時,在倉庫門口搭建有電磁防盜護欄。此護欄是對出庫物品進行二次核驗。如果防護欄識別到的出門物品的RFID標簽信息與服務器要求出庫物料信息一致,則會發出“滴”的一聲,并閃綠燈。否則,則會一直發出“滴滴滴滴”聲并閃紅燈。

2.3 在庫管理實現

在貨物未出庫的時間段內,需要工作人員定期對貨物進行清點。管理人員使用RFID閱讀器掃描標簽獲取每個貨位上的貨物信息,并跟實物數量進行對比。如果物品種類、數量信息不一致,則更新貨物最新信息到倉庫的數據庫中,并對缺省物料去向進行追蹤,防止出現物料丟失情況發生。

3 關鍵技術

3.1 系統功耗

3.1.1 電磁防盜護欄低功耗設計

電子防護欄主要電路如圖6所示。VTX1接讀卡天線,VADC接MCU的AD引腳,電場打開200uS后,做AD采集,利用有卡和無卡AD采集的結果不同判斷卡片是否存在。進入低功耗前先進行讀取VADC值操作,然后將讀取的值保存起來。低功耗下每500ms喚醒一次程序,打開讀卡天線,檢測AD值有沒有變化,如果變化比較大代表有卡靠近,否則就是沒有卡,繼續睡眠。為了防止環境變量的干擾,可以每五次或者十次更新一次用作對比的閾值(結果取平均值),保障電磁防盜護欄長效運行。

圖6 電磁防盜護欄核心電路圖

3.1.2 RFID閱讀器低功耗設計

由于在設計中并不是所有的模塊都同時工作,而是在某一個狀態下,只開啟一個或幾個模塊,其他模塊處于關閉狀態,所以如果有效組織模塊的開關,將會減少寄存器的開關翻轉動作。設計中利用有限狀態機根據不同的指令和狀態轉換開啟不同的模塊來完成數據的處理要求和存儲操作:當接收前向數據時,開啟編碼器、CRC計算/校驗、和串并轉換;當處理數據時,開啟模塊有限狀態控制機、靜默計數器、隨機數產生器;當返回數據時,開啟模塊有限狀態控制機、數據輸出控制端、編碼器其他模塊關閉。

3.2 防碰撞算法

很多標簽同時處于閱讀器的有效工作區內時,可能會發生多個標簽同時發送信號的情況,這時要求閱讀器能在很短的時間內識別多個標簽,由于閱讀器和標簽通信共享無線信道,閱讀器或標簽的信號可能發生信道爭用,信號互相干擾等問題,使閱讀器不能正確識別標簽。采用幀時隙Aloha算法,將N個時隙組合成一幀,其中時隙長度固定,一幀中所包含的時隙數也固定。在整個識別過程中不改變幀的大小,每一幀的最大時隙數N 默認。幀中每個時隙都足夠一個發送端向接收端發送完自身的ID信息。發送端隨機選擇N個時隙中的一個與接收端通信,一旦發生碰撞則等到下一幀的時候再隨機選擇時隙重發。而不是隨機延遲若干時隙后重發。這樣每個發送端在每一個幀中只占用一個時隙進行通信,在同一幀中,同一個發送端不會重復發送數據。這樣不僅避免了不完全碰撞造成的沖突,而且簡化了隨機退避時間的選擇機制。

4 結束語

基于無源RFID技術的倉庫物料編碼及信息管理系統有如下幾個優勢:①可視化的倉庫庫位,實現倉庫物料的“先進先出”,避免了舊物囤積、新貨最先出庫的問題;②減少人力成本的同時,也提高了工作效率,標準化倉庫操作流程提高企業管理水平等。

經測試,本系統能正常運行,并達到預期效果。單一RFID設備價格過高以及企業自身的信息化應用程度是制約企業對RFID倉庫管理系統應用的一個重要因素。無源RFID定位需要在場地中布置大量的定位器以及全向讀寫器,小規模公司無法支撐整個系統的搭建。同時,現階段貨物在倉庫的移動檢測和定位到庫位主要還是通過人力去輸入數據,效率大大降低。但隨著科技的日益發展及快速更新換代,標簽成本終會降低,同時伴隨著智能機器人的逐漸普及,將機器人取貨移庫與倉庫關聯相結合,基于RFID的倉庫管理將會更加智能。