基于機器視覺的智能上甄補料控制系統設計

何榮譽,周 力

(湖南生物機電職業技術學院,湖南 長沙 410126)

0 引言

隨著我國工業互聯網技術的發展,將大數據技術、機器人技術融入白酒釀造具有重要意義。長期以來由于白酒釀造工藝比較復雜,因此在具體操作中存在出酒率不高以及出酒品質差等問題。剖析原因很多是由于上甄操作不規范導致的。據調查,在釀酒過程中需要操作人員將釀酒原料均勻、疏松地鋪設到甄桶內,以此保障釀酒原料在蒸餾過程中不會發生跑氣等現象。目前,在釀酒過程中仍然采取人工上甄,此種模式之所以被沿襲,主要是人工上甄可以有效提升酒的品質,且機械上甄難以控制上甄的細節操作。但傳統的人工上甄強度較大且高端技工人才短缺,因此構建基于機器視覺的智能上甄補料控制系統顯得格外重要。

1 基于機器視覺智能上甄控制系統概述

上甄環節直接影響釀酒的品質與效率。據調查在釀酒蒸餾時,甄內蒸汽具有縱向擴散作用,甄蒸餾過程中存在邊界效應,因此造成蒸餾中的蒸汽會趨向于甄邊上升。針對蒸餾特點,筆者認為在上甄操作時要做到以下幾點:一是裝入甄中的酒醅要保持疏松,同時需要控制固態顆粒,保障其足夠的小,這樣才能形成盡量大的蒸餾面積,讓蒸汽可以完全接觸到醅料。二是酒醅層的微小固態顆粒要形成均勻的微孔機構,這樣能夠讓甄底的蒸汽得以上升,避免出現蒸汽走邊造成熱交換不均衡現象。總之,根據調查在上甄過程中需要記住“輕、松、勻、準、薄、平”特點。

基于上甄操作的具體要求,傳統的人工操作模式容易出現各種問題而影響釀酒的品質,因此文章提出利用機器視覺技術構建智能上甄操作系統和散料區域的高效檢測算法,以此提升上甄補料的精準化控制。

2 基于機器視覺上甄補料控制系統結構設計

構建基于機器視覺的上甄補料控制系統是提升釀酒制造的關鍵技術。通過實際調研和實驗,酒廠上甑現場環境非常復雜,存在多種不確定因素和干擾,如:來料的溫度不一致、同一種料內外溫度不一致、不同季節和天氣來料溫度不一致、不同材料的來料溫度差異、蒸酒的金屬器具在蒸酒不同階段溫度不一致等。這些不確定因素使得整個系統控制難度增加,因此需要依托相應技術構建完善的系統體系,如表1所示。

表1 上甄機器人總體設計要求

2.1 機器視覺智能上甄補料系統的結構

按照基于機器視覺的智能控制要求,本次設計的上甄補料自動控制系統采取FLIR A310相機,利用大數據技術提供圖像。智能上甄檢測系統主要是由特定的機器人操作完成。結合相關經驗上甄機器人合理設定機器人的工作范圍,即機器人平移距離保持在1 200 mm,前臂尺寸控制在1 800 mm,后臂控制在1 500 mm。本系統采取電動驅動方式,該方式在相應時間段具有連續和穩定的控制特性[1]。

2.2 基于視覺的上甄補料控制系統具體設計

2.2.1 智能補料流程

上甄補料是上甄操作的關鍵環節。根據調查在釀酒過程中所使用的甄桶主要是上口徑為200 mm,高度為1 200 mm的不銹鋼甄桶。甄桶的底部會安裝多孔的篩子,這樣可隔離料層與加熱器。另外,在甄桶的底部還會安裝可以移動的桶蓋,與冷卻器相連。按照常規的人工上甄操作要求,一般在甄桶料層達到90 cm時進行上甄效果會比較好,如果高度低于70 cm會導致釀造出來的酒質比較惡劣,影響其質量。當酒料高度超過90 cm后,雖然能夠達到釀酒要求,但其釀造的出酒率會下降。因此按照要求通常在補料進行到40層后,需要控制料層3 cm,達到優質的釀造效果。

根據上甄操作的要求,在上甄補料時,需利用機器人將散料器移動到甄桶的上方,按照預定的參數進行逐層散料。因此機器人在裝甄補料時,需要在甄桶的底部撒少許谷殼,再均勻的鋪設2層酒醅,開始邊加溫邊撒料。機器視覺控制系統利用紅外成像系統監測撒料區域的表面溫度,將拍攝的圖片反饋給機器人控制系統,根據系統的反饋結果顯示需要補料的區域,并且在預定的區域內完成補料操作[2]。

2.2.2 機器視覺補料系統

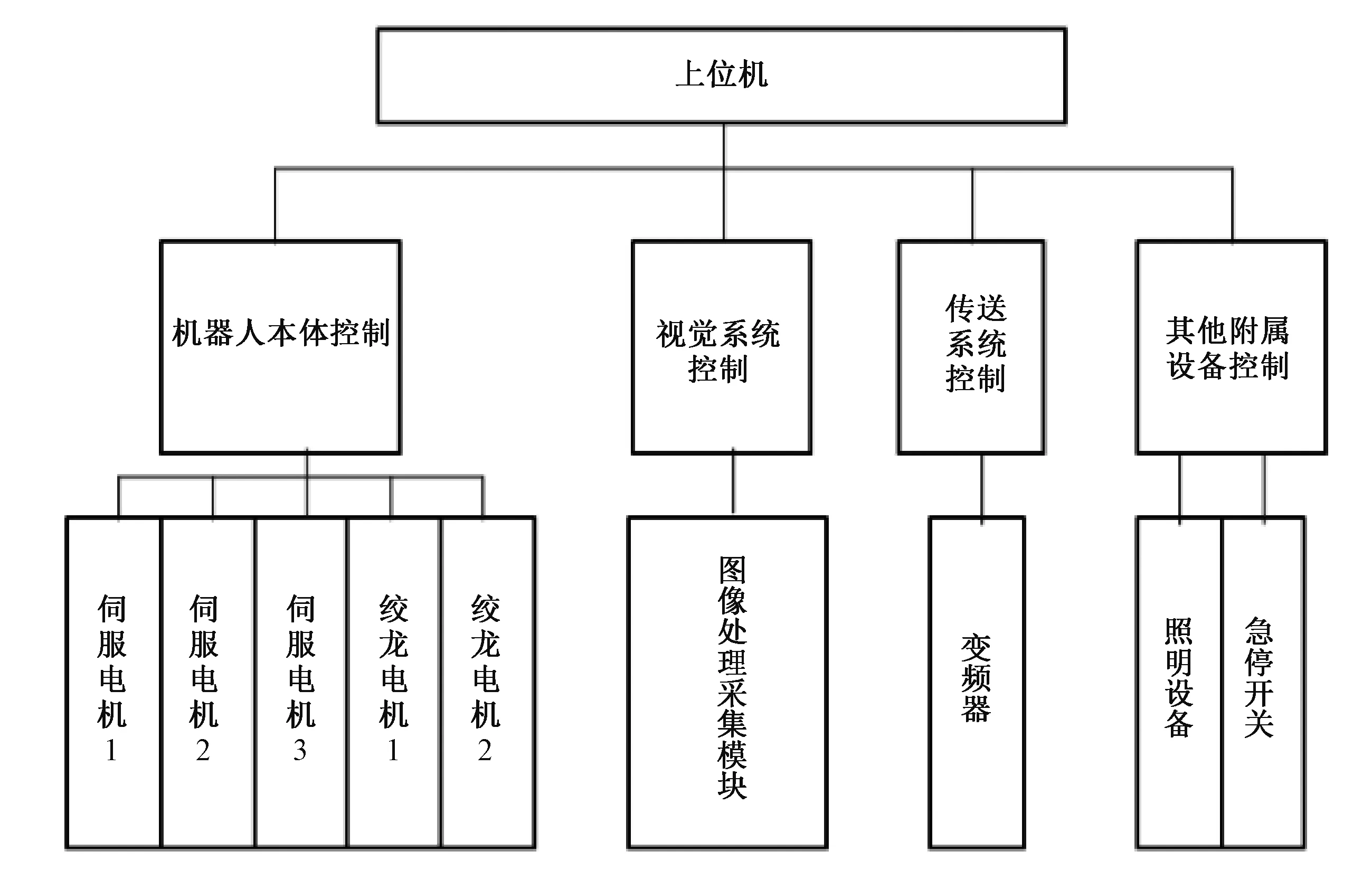

由于在上甄補料過程中容易受水蒸氣等因素的限制,導致人工補料受到影響。構建基于機器視覺控制補料系統的關鍵就是要設計完善的視覺系統,實現對上甄機運行狀態的實時監測。在視覺系統設計中,需要考慮到水蒸氣等元素對影像設備的影響。本次設計的視覺系統主要是控制上位機。上位機包括機器人控制系統、視覺控制、傳送系統控制以及其他附屬設備控制等。其中,高速攝像機與圖像采集處理模塊是視覺系統的關鍵[3]。高速攝像機主要是捕捉上甄補料場景信息,將采集的相關信息通過脈沖通信系統傳遞給集成控制系統。控制系統在收到系統反饋的信息后會及時做出判斷,將相關指令傳遞給機器人,由機器人按照系統預定的程度進行操作。同時,為了應對上甄作業中出現的突發情況,機器視覺系統還設置了應急照明開關、急停開關,以此提升視覺感應的反映效率,如圖1所示。

圖1 機器視覺補料系統

2.2.3 撒料區域的實時檢測

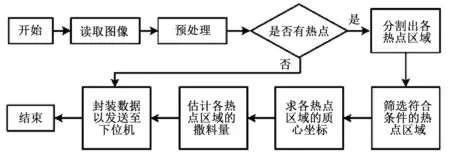

上甄補料的關鍵是要做好撒料工作,防止酒糟厚度不均勻。由于在上甄過程中受水蒸氣等影響,導致人工撒料容易出現各種問題。因此需要在上甄的時重點關注撒料區的監測。基于機器視覺控制系統主要是構建“探汽裝甑”控制模塊。利用對該區域實時獲取的紅外圖像監測出撒料區域的位置以及撒料大小等數據,以此達到“輕撒勻鋪”和“邊高中低”。具體檢測流程:紅外檢測系統先對熱點區域進行紅外拍攝,對拍攝的圖像進行數據讀取后,再分析其是否有熱點,如果預處理的圖像有熱點則要分割出熱點區域,計算出熱點區域的中心坐標,并根據控制系統程度估計熱點區域的撒料量,將數據發送給上位機,由上位機進行操作。當然,如果系統沒有檢測到熱點圖像,則直接將相關信息發送給上位機,實時監測結束[4],如圖2所示。

圖2 算法設計流程

2.2.4 紅外圖像的讀取及預處理

對監測到的紅外圖像信息讀取方式是利用紅外相機制造企業所提供的API實現。在上甄作業中隨著上甄補料數量的不斷增多,甄桶內撒料區邊緣會不斷擴大,這需要紅外照相系統要不斷擴大拍攝范圍。先在當前撒料區域范圍截取相關的圖像,再對圖像進行二值化處理。二值化處理是一種基于全局的二值化算法,主要是將圖片分為前景和背景。如果前景和背景出現較大的方差,則說明構成圖像的兩個部分存在較大的差異。所以在具體的設計時需要將撒料區視為前景,而非撒料區看做背景。

3 仿真實驗

為了檢驗基于機器視覺上甄補料控制系統的工作性能,采取人工上甄補料和自動上甄補料控制結果進行對比(實驗所使用的材料、溫度等基本條件完全一致)。通過實驗檢驗得出以下結論。

3.1 算法效率的分析

當撒料區域數量由少增多時,撒料區域面積也隨之增大,算法整體運行所消耗時間,從預處理到得出可供裝甑撒料機構執行撒料操作的數據階段。

3.2 釀酒品質的對比

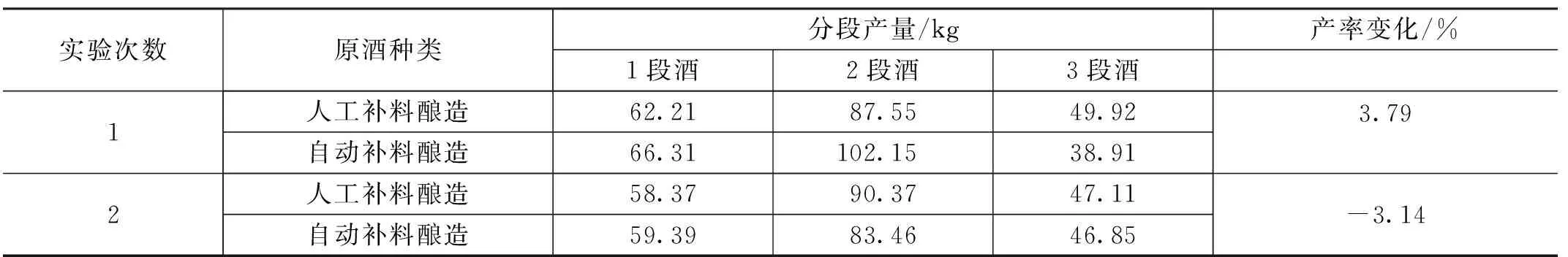

通過實驗檢測得出,采取機器視覺上甄補料自動系統后酒質較好的1段和2段產量有所增加,而3段的產量相對較低,酒質得到有效改善,如表2所示。

根據表2數據顯示可以清晰地看到,使用視覺機器人控制系統后,不僅上甄效率提升明顯,而且釀酒的品質也有了很大的提升。例如,視覺機器人控制系統上甄后,自動補料的1段酒達到66.31 kg,而人工補料的釀酒為62.21 kg,提高了將近8%。而且在2段方面也出現顯著的提升,此種提升是人工補料所無法達到的,這樣必然會大大提升釀酒企業的經濟效益。

表2 自動補料釀酒與人工補料釀酒的比較

4 結語

基于工業制造技術的不斷發展,構建基于機器視覺的智能上甄補料控制系統對提升釀酒工作效率,提升釀酒品質具有重要意義。因此,要發揮機器人及機器視覺技術的優勢,加強對上甄操作的動態監測,促進釀造工藝高質量發展。