狀態修檢修模式驗證試驗方案設計*

王鵬,苗曉雨,熊芯,丁勇

(1 神華鐵路裝備有限責任公司,北京 100120;2 中國鐵道科學研究院集團有限公司機車車輛研究所,北京 100081)

2019年4月起,進行狀態修模擬試驗整備并開行了22列試驗列(按照狀態修檢修模式)和對比列(按照定期檢修模式),通過對試驗列試驗數據的分析,初步驗證了理論研究類課題研究成果。隨著貨車狀態修工藝規程的編制完成,建立起列車健康狀態診斷模型和狀態監測維修系統(HCCBM系統),為了對狀態檢修成套技術研究及裝備研制中狀態修工藝規程研究等主要研究成果及結論進行試驗驗證,組織進行了狀態修驗證試驗。

1 狀態修成套技術前期成果

狀態修驗證試驗的關鍵在于試驗時機的選擇、試驗對象的選擇、試驗結果的評價標準,旨在當基礎理論研究工作基本完成,且狀態修相關檢修工藝規程、檢測檢修設備基本齊備后,通過狀態修驗證試驗,對前期的研究成果開展進一步試驗驗證與反饋修正,并與計劃預防修模式下的檢修、運用工作進行全面對比研究,驗證狀態修研究成果的可行性、合理性等。

“模擬運行試驗”從2019年4月15日5號列始至7月31日18號列止,完成22列的試驗列和對比列 整備 及開 行。C80型 車16列,每 列54輛;C70A型 車6列,每列58輛。按計劃完成每運行2.5萬km、5萬km、7.5萬km和10萬km回送 檢 測,預 計2020年9月完成全部1#~8#、17#、18#列的20萬km回送檢測及復型。原有9#~14#和19#~24#延續至驗證試驗繼續試驗。

截稿為止(2020年9月)模擬試驗中工藝規程的試驗列投入運行近1年時間,車輛狀態良好,運行正常。HCCBM系統已上線使用,試驗中會逐步根據反饋問題進行優化升級。

2 驗證試驗方案設計

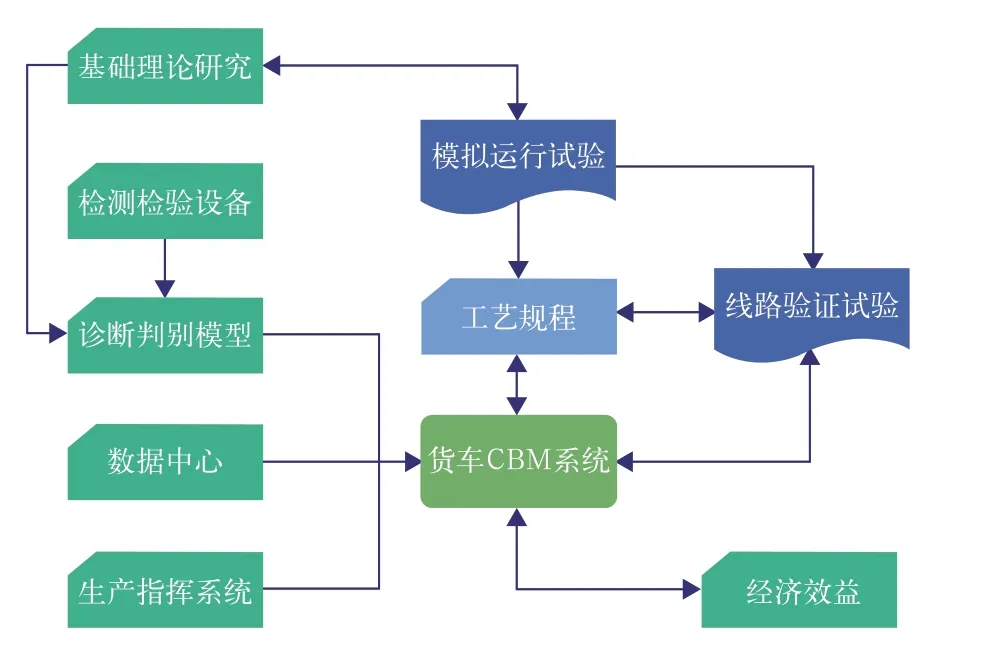

驗證試驗是對前期研究成果的準確性、適用性及合理性進行驗證,設計按照狀態修檢修模式下列車的試驗驗證方案,對檢修范圍、檢修工藝制定的合理性進行驗證,并針對狀態修與計劃修檢修模式設計對比試驗,實現對2種檢修模式的安全性、可靠性、經濟性等內容進行綜合評估。驗證試驗主要考慮的范圍包括“工藝規程”、“診斷判別模型”、“數據中心”、“指揮系統”,同時“經濟效益”利用驗證試驗列和對比列的人員工時數據進行狀態修綜合經濟效益的相關分析,其邏輯關系如圖1所示。

圖1 狀態修成套技術邏輯關系圖

驗證試驗選取C80、C70A型車作為驗證試驗車型,試驗車型選取與模擬試驗相同。選取共計14列試驗單元小列,即776輛試驗車。按計劃修模式運行的對比列車為9小列,即498輛車。每單元小列由同期制造車輛、制造日期差異原則不超過5個月車輛組成。

依據HCCBM系統對列車狀態綜合評判結果,對整列車規律性故障的針對性修理,兼顧離散性故障的針對性修理,對不同批量失效的零部件進行合理匹配,建立不同級別的修程,減少過度分解、檢測和修理。具體細分為狀態一修、狀態二修、狀態三修和狀態四修,分別簡稱為“Z1修”、“Z2修”、“Z3修”和“Z4修”。

Z1修是針對整列車閘瓦集中磨耗到限的狀態,須整列車入線進行批量檢修;結合數據信息,對技術狀態不良的車輛檢查確認并處理。

Z2修是對整列車輪對踏面集中磨耗到限的狀態,須整列車入檢修基地進行批量檢修;結合數據信息,對技術狀態不良的車輛進行全面檢查確認并修復。

Z3修是對整列車轉向架和鉤緩裝置中關鍵零部件壽命、磨耗集中到限狀態,須整列車入檢修基地進行批量更換和檢修;結合數據信息,對技術狀態不良的車輛進行全面檢查確認并修復。

Z4修是對整列車主要大部件探傷集中到限狀態,須整列車入檢修基地進行批量更換和檢修;對各部位裝置分解檢查和恢復功能。

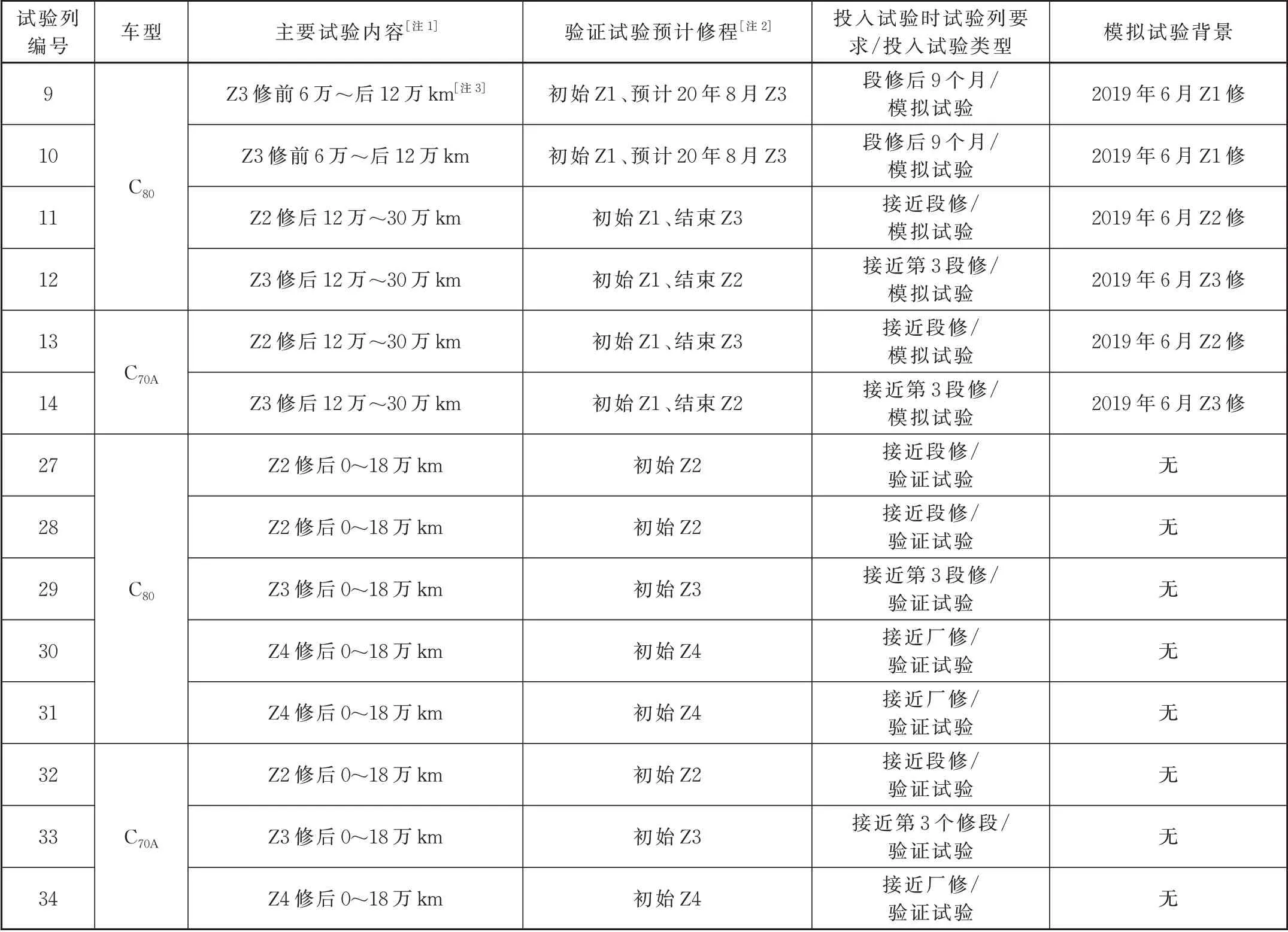

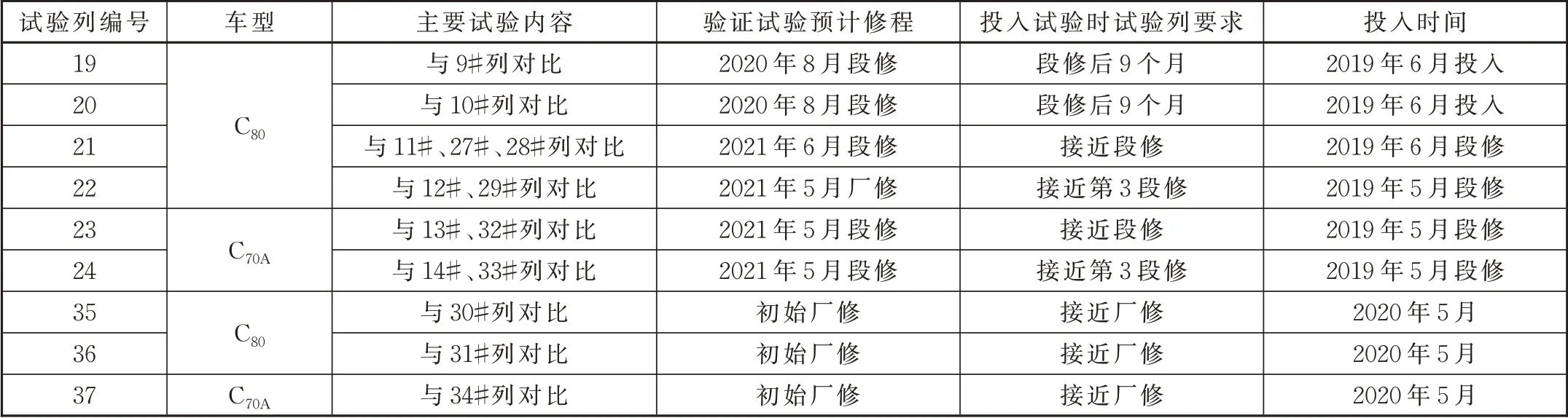

試驗列(包含模擬試驗)可涵蓋Z1~Z4修全部修程,以及對比計劃修的各級修程,見表1、表2。

表1 狀態修試驗列驗證試驗檢修安排

表2 計劃修對比試驗列驗證試驗檢修安排

根據試驗列車運行軌跡跟蹤數據、試驗運行日常運行監測、試驗初始整備數據,試驗中期和末期檢修和檢測數據,可以了解狀態修車輛整體技術狀態,得到運輸周轉、安全報警、車輛故障率等指標,加上后期的動力學性能試驗,可以對2種檢修模式下運行試驗列車進行綜合對比分析,并且驗證試驗可以對運用檢修全流程進行整體驗證,能夠逐步完善狀態修檢修模式在實際運用中的適用性和可操作性。

2.1 對狀態修檢修工藝規程進行驗證

驗證試驗對狀態修檢修工藝規程進行驗證的內容,主要針對狀態修修程中的零部件分解檢修時機、零部件檢測內容、探傷檢查時機、檢查限度和修理限度、取消制動軟管風水壓試驗、閘調器大修時機突破、檢修工藝等7個方面。

狀態修工藝規程包括狀態一修(Z1修)、狀態二修(Z2修)、狀態三修(Z3修)、狀態四修(Z4修)和在線修。主要驗證內容如下:驗證各級修修程開啟時機的合理性、可行性;驗證Z2修分解時機、探傷時機調整的合理性;驗證Z3修零部件檢測內容、探傷時機調整、閘調器大修時機調整的合理性;對比Z4修修程后的故障數據驗證Z4修修程。

針對Z2、Z3、Z4修,驗證檢修工藝的可操作性,重點從無法執行、不合理、可優化等3個方面對檢修工藝進行評價或優化。針對Z1~Z4修時使用HCCBM系統錄入數據和查詢數據,驗證檢修工藝的適應性,識別在檢修過程中無法實現的流程或數據,操作困難和不合理的流程,及對檢修工藝無用的數據等;同時驗證現場各工序對手持機的適應性,信息化錄入及網絡對檢修過程的干擾情況。

2.2 對HCCBM系統進行驗證

HCCBM系統主要由數據中心、診斷決策綜合判別系統和生產指揮系統構成,可實現車輛檢修固定編組管理、檢修故障精準施修、全程跟蹤優化等功能,最終實現“狀態診斷—維修—分析反饋”的貨車狀態修模式。

驗證試驗的目的一是為了驗證通過數據中心對狀態修試驗列車輛的數字信息,診斷決策綜合判別系統對車、列進行評分,分值較低車輛,自動預警推送,生產指揮系統評分較低預警提示,各分公司申請扣車調令,鐵路裝備公司審核調令并執行下達,扣車、調車、待修、回送、修竣車、移交車數據全過程跟蹤的過程,驗證整體流轉程序中的關鍵點和流程中產生的數據實時存入數據中心的準確性。二是對比檢修公司對車輛的實際檢修情況報告與診斷決策綜合判別系統為車輛、車列列出的診斷報告的符合性,驗證檢修故障精準施修、全程跟蹤優化等功能的正確性、完整性和指導性。

驗證試驗對數據中心的驗證內容涵蓋數據中心所有子系統,數據中心提供了貨車狀態修數據及硬件平臺支撐,是狀態修的核心數據處理系統,分為貨車運用、可視化調車、車輛檢修、零部件檢修、知識庫、BI分析、接口服務、統一管控平臺8個子系統。驗證試驗主要驗證內容有:

(1)驗證試驗列、車輛、零部件里程的計算準確性,對比計算列里程和寫實里程;

(2)驗證試驗列的狀態監測情況,可查看車列的基礎信息、5T報警信息、里程信息,可實現對試驗列位置定位、軌跡跟蹤、車列固定編組、輛序的查詢;

(3)驗證試驗列按列、按輛預測轉換為狀態修各修理等級的最佳時間和最佳修理等級;

(4)驗證車列跟蹤扣車,可自動攜帶編組、輛序、前次定檢標記相關信息;

(5)驗證數字化調車,可形成修車作業計劃過程;

(6)驗證車輛檢修全流程的數據采集,整車及各修理等級配件的初始化;

(7)驗證零部件檢修數據采集、檢修跟蹤及初始化工作;

(8)驗證車列的各項統計分析功能;

(9)驗證數據接口等。

診斷決策綜合判別系統是基于失效規律分析的車輛零部件剩余壽命預測、關鍵零部件監測狀態,并根據關鍵零部件健康狀態、探傷周期以及在線監測設備報警情況相結合,實現的鐵路貨車修程判別模型,核心是車輛健康狀態評分方法。驗證試驗對診斷決策綜合判別系統的驗證內容有:

(1)驗證修程開啟時間是否合理;

(2)驗證車輛、車列診斷報告正確性、完整性和指導性;

(3)驗證5T綜合評判模型正確性以及模型輸入數據獲取的可行性;

(4)驗證車列、車輛評分模型合理性;

(5)驗證維修隊列模型合理性;

(6)驗證診斷模型系統程序正確性和界面友好性;

(7)驗證診斷模型的可操作性,或者操作便利性,易操作性。

生產指揮系統是在既有扣修生產體系基礎上,引入狀態修檢修格局、檢修體制及技術路線,可實現生產布局的可視化展現,可跟蹤監控列車狀態變化及檢修運用作業過程。驗證試驗對數據中心的驗證內容有:

(1)驗證試驗列固定編組維護與檔案查詢功能;

(2)驗證對Z1~Z4各修程按小列的預報,到修程、超過修程車列的分等級預警及展示每輛車重點檢修配件和內容;

(3)驗證欠編列車主動預警功能;

(4)驗證欠編列車可自動匹配符合的補軸車源分布功能;

(5)驗證調向車列的預報,動態監控車列的調向動態。

2.3 對動力學性能進行對比

試驗末期,從2種檢修模式的試驗列中抽取6輛貨車進行動力學性能測試(狀態修貨車C80車3輛、C70A貨車1輛,計劃修貨車C80、C70A車各1輛,具體見表3),評估車輛的運行安全性,并對在計劃修條件下和狀態修條件下的車輛動力學性能進行對比分析。試驗列車輛選擇根據診斷模型對車輛評分進行選擇,將該試驗列按評分由高到低排序,評分適中表示排名在50%左右,評分較低表示排名在75%左右;對比列車輛選擇根據試驗期間故障次數和報警次數選擇,選擇全列中故障次數和報警次數適中的車輛。為了盡可能測試實際運行狀態下的運行性能,動力學性能測試車輛編入列車中進行,同車種狀態修和計劃修車輛編入同一列車中進行測試,按列車正常操作運行,不對試驗速度提特殊要求。

表3 動力學測試車輛

3 結論

狀態修驗證試驗結合狀態修前期的可行性成果,針對狀態修工藝規程的重點內容和HCCBM系統的關鍵需求,通過對驗證試驗的精密規劃,制定詳細的、具有可操作性的試驗方案,實現試驗全過程的數據跟蹤和監測,試驗成果將成為狀態修技術的重要數據支撐。