預(yù)應(yīng)力施工技術(shù)在公路橋梁施工中應(yīng)用研究

謝昌添

(贛州市公路發(fā)展中心尋烏分中心,江西贛州342200)

0 引言

預(yù)應(yīng)力施工技術(shù)主要是通過(guò)對(duì)公路橋梁工程施加一定外力,以此提高公路橋梁安全性,保障工程質(zhì)量的。預(yù)應(yīng)力施工技術(shù)的科學(xué)應(yīng)用不僅能夠增強(qiáng)主體結(jié)構(gòu)穩(wěn)定性,還能夠保障混凝土結(jié)構(gòu)穩(wěn)定性,提高公路橋梁結(jié)構(gòu)的耐久性,是當(dāng)前公路橋梁施工中的常用技術(shù)措施。為保障預(yù)應(yīng)力施工技術(shù)的應(yīng)用效果,加強(qiáng)該技術(shù)在公路橋梁施工中的應(yīng)用研究是十分有必要的。

1 工程概況

以某公路橋梁工程項(xiàng)目為例,針對(duì)其中預(yù)應(yīng)力施工技術(shù)展開(kāi)探討。案例項(xiàng)目全長(zhǎng)9.5km,其中包括2座中型橋梁,橋梁長(zhǎng)度為100m,隧道總長(zhǎng)度為427m。結(jié)合項(xiàng)目實(shí)際情況以及工程要求,決定采用預(yù)應(yīng)力施工技術(shù)。預(yù)制箱梁為預(yù)應(yīng)力混凝土,底板位置設(shè)置排水孔,并在干箱梁腹板上設(shè)置直徑為8cm的通風(fēng)口,要求通風(fēng)口的孔間距為4m,與箱梁底部之間的距離為0.8m。橋梁跨度支撐點(diǎn)為45m,跨中間核心梁高度分別為2.6m和1.9m。

2 公路橋梁施工中預(yù)應(yīng)力施工技術(shù)的應(yīng)用要點(diǎn)

2.1 確定施工標(biāo)準(zhǔn)

根據(jù)案例工程實(shí)際情況以及施工方案要求,明確預(yù)應(yīng)力結(jié)構(gòu)鋼位置,并按照相關(guān)技術(shù)標(biāo)準(zhǔn)選用預(yù)應(yīng)力技術(shù)鋼絞線標(biāo)準(zhǔn),案例項(xiàng)目中鋼絞線標(biāo)準(zhǔn)抗拉強(qiáng)度為160MPa。根據(jù)群錨支護(hù)方案科學(xué)選用預(yù)應(yīng)力錨栓,采用破孔注漿樁基礎(chǔ),案例工程中橋樁數(shù)量為4根,長(zhǎng)度為1.8m。對(duì)于固定和不變墩則按照1.5m標(biāo)準(zhǔn)設(shè)置樁基,要求施工過(guò)程中4根樁基同時(shí)下放。值得注意的是,由于案例工程中公路橋梁工程沿線存在既有公路、池塘、花園等設(shè)施和區(qū)域,整體地質(zhì)結(jié)構(gòu)相對(duì)復(fù)雜,還存在陡坡等,因此在實(shí)際進(jìn)行公路橋梁施工的過(guò)程中,應(yīng)加強(qiáng)對(duì)于地質(zhì)勘查報(bào)告的分析和研究,明確相關(guān)施工標(biāo)準(zhǔn),為后續(xù)預(yù)應(yīng)力施工作業(yè)的順利推進(jìn)奠定良好基礎(chǔ)[1]。

2.2 波紋管施工

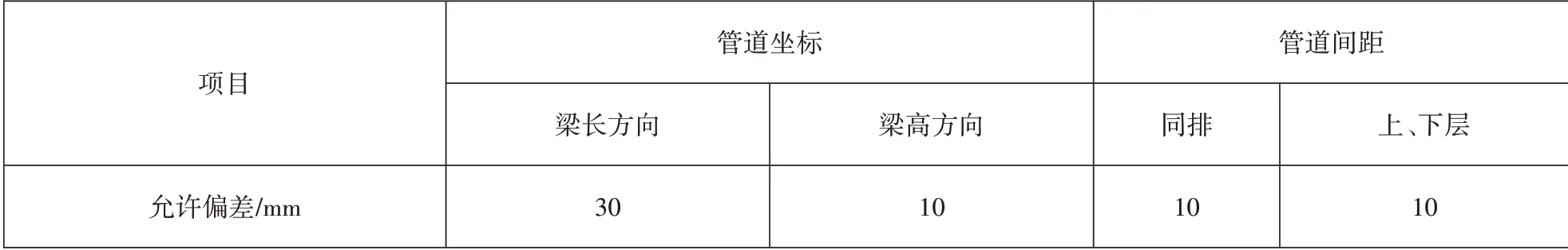

結(jié)合案例工程預(yù)應(yīng)力施工技術(shù)應(yīng)用需求,根據(jù)行業(yè)標(biāo)準(zhǔn)要求合理選擇鋼絞線,此次施工中所選鋼絞線半徑為7.75mm,截面積為140.65mm2。波紋管安裝施工前,需要在適當(dāng)位置分別設(shè)置泌水孔和灌漿孔,其中泌水孔位于管道上端共計(jì)1個(gè),主要用于排除管內(nèi)空氣,減少空氣殘留;灌漿孔位于管道中間部分共計(jì)3個(gè),主要用于灌注混凝土漿液。然后根據(jù)相應(yīng)技術(shù)操作標(biāo)準(zhǔn)要求,固定波紋管并將波紋管中心插入鋼絞線中,再按照前期坐標(biāo)嚴(yán)格控制實(shí)際操作過(guò)程,確保張拉性能符合實(shí)際工程要求。再以梁模為基準(zhǔn),根據(jù)前期定位標(biāo)線,在箍筋上做好標(biāo)記。值得注意的是,波紋管下放過(guò)程中,為避免出現(xiàn)上浮情況,需要做好鋼筋綁扎施工,以此實(shí)現(xiàn)對(duì)于波紋管的有效固定。此外,波紋管施工過(guò)程中,應(yīng)盡量減少?gòu)澱垲l率,以防管道出現(xiàn)斷裂情況。在完成波紋管施工后,為保障整體施工質(zhì)量效果,需要對(duì)施工情況展開(kāi)質(zhì)量檢查,以此確保波紋管施工符合工程標(biāo)準(zhǔn)要求。主要檢查內(nèi)容為橫縱偏差,要求橫向偏差應(yīng)不超過(guò)20mm,縱向偏差應(yīng)不超過(guò)10mm。為保障承載力效率,此次施工過(guò)程中選擇了后張法平衡兩股鋼絞線支撐點(diǎn),避免開(kāi)卷問(wèn)題的出現(xiàn)。在采用后張法預(yù)應(yīng)力進(jìn)行公路橋梁施工的過(guò)程中,預(yù)應(yīng)力管道安全允許偏差如表1所示。

表1 后張法預(yù)應(yīng)力管道安全允許偏差

2.3 多跨連續(xù)梁施工

案例項(xiàng)目中包含2座中級(jí)公路橋,結(jié)合實(shí)際項(xiàng)目需求,采取多跨桁架結(jié)構(gòu)梁方案。在實(shí)際施工過(guò)程中,需要針對(duì)抗彎承載力以及承載力進(jìn)行詳細(xì)分析,以此保障施工順利推進(jìn)。基于案例工程運(yùn)營(yíng)當(dāng)中承載力水平存在問(wèn)題,因此選擇固定設(shè)施進(jìn)行解決。對(duì)此,需要先在彎曲預(yù)制件的使用位置采用預(yù)應(yīng)力技術(shù),以此提高彎曲預(yù)制件的承載力,同時(shí)還應(yīng)在現(xiàn)澆混凝土施工過(guò)程中采用預(yù)應(yīng)力技術(shù),以此保障橋梁整體結(jié)構(gòu)的抗拉強(qiáng)度和承載能力。此外,為解決承載力施工偏差問(wèn)題,需要采用碳纖維材料進(jìn)行黏結(jié)工程加固,有助于進(jìn)一步提高結(jié)構(gòu)的屈服荷載與極限承載力,能夠提高結(jié)構(gòu)的抗沖擊能力和耐腐蝕性能[2]。

2.4 預(yù)應(yīng)力筋張拉

張拉施工是預(yù)應(yīng)力施工技術(shù)當(dāng)中的關(guān)鍵步驟和基礎(chǔ)環(huán)節(jié),對(duì)于預(yù)應(yīng)力施工技術(shù)應(yīng)用質(zhì)量效果有著直接影響。在實(shí)際施工過(guò)程中,需要加強(qiáng)以下幾個(gè)方面的重視:第一,在橋梁結(jié)構(gòu)強(qiáng)度達(dá)到要求標(biāo)準(zhǔn)的75%以上時(shí)才可展開(kāi)張拉施工。對(duì)于跨度小的區(qū)域,采用單側(cè)張拉法;對(duì)于跨度大或者內(nèi)部鋼筋較多的區(qū)域,則需要采用雙側(cè)張拉法。第二,施工前應(yīng)做好預(yù)應(yīng)力標(biāo)號(hào)工作,并卸下模板,降低張拉阻力,為后續(xù)張拉施工做好充分準(zhǔn)備工作。第三,嚴(yán)格控制張拉過(guò)程,確保張拉施工能夠按照相關(guān)技術(shù)標(biāo)準(zhǔn)和施工流程有序展開(kāi)。根據(jù)澆筑情況進(jìn)行分層張拉,若采取雙側(cè)張拉,應(yīng)確保兩側(cè)張拉力相同。對(duì)于張拉截面較大的情況,可從軸的一側(cè)開(kāi)始逐漸向另一側(cè)推進(jìn),以此縮短裝置運(yùn)行距離,提高施工效率。第四,為保障張拉力設(shè)置的準(zhǔn)確性,在進(jìn)行張拉施工過(guò)程中可選取工程中10%的路段進(jìn)行試驗(yàn),并在合理范圍內(nèi)適當(dāng)進(jìn)行張拉力的調(diào)整,保障張拉施工質(zhì)量效果。第五,在張拉施工過(guò)程中一旦出現(xiàn)鋼絞線斷裂情況,就需要立即停止施工,優(yōu)先解決問(wèn)題再開(kāi)啟施工。

2.5 預(yù)應(yīng)力穿索

就案例工程項(xiàng)目實(shí)際情況進(jìn)行分析,其預(yù)應(yīng)力筋長(zhǎng)度超過(guò)了150m,因此實(shí)際施工過(guò)程中,預(yù)應(yīng)力筋需要穿過(guò)墩頂導(dǎo)向槽與跨中的轉(zhuǎn)向位置,而且箱梁內(nèi)部對(duì)穿索施工要求相對(duì)較高,因此施工難度較高,也會(huì)在一定程度上影響工程質(zhì)量。對(duì)此,為避免施工過(guò)程中出現(xiàn)鋼絞線纏繞等問(wèn)題影響工程質(zhì)量和進(jìn)度,需要嚴(yán)格控制施工操作步驟,確保操作流程的標(biāo)準(zhǔn)化,對(duì)各個(gè)施工環(huán)節(jié)采取編號(hào)方式,保障施工有序開(kāi)展,同時(shí)值得注意的是應(yīng)避免在電纜線路精確定位外展開(kāi)施工,科學(xué)控制鋼絞線數(shù)量。

2.6 預(yù)應(yīng)力筋下料

預(yù)應(yīng)力筋下料及制作施工主要包括無(wú)黏結(jié)筋進(jìn)場(chǎng)驗(yàn)收以及無(wú)黏結(jié)筋下料兩個(gè)關(guān)鍵步驟。

為保障預(yù)應(yīng)力施工質(zhì)量,在無(wú)黏結(jié)筋進(jìn)場(chǎng)前需要展開(kāi)嚴(yán)密的驗(yàn)收工作,確保其具備出廠證明、合格證以及性能檢測(cè)報(bào)告等,確保外觀良好、無(wú)漏涂等不良情況。在進(jìn)行驗(yàn)收檢查時(shí),主要抽檢的力學(xué)性能參數(shù)包括極限強(qiáng)度、屈服強(qiáng)度以及伸長(zhǎng)率等,確保性能合格方可投入使用。此外,還需要對(duì)預(yù)應(yīng)力筋的油脂與塑料護(hù)套進(jìn)行檢查,每批材料抽檢3根,每根長(zhǎng)度為1m,先稱(chēng)取產(chǎn)品重量,再用刀將表面塑料保護(hù)套去除,使用柴油清洗干凈再進(jìn)行稱(chēng)重,得到油脂重量,要求每10m預(yù)應(yīng)力筋的油脂重量至少為0.5kg,塑料護(hù)套厚度應(yīng)在0.8m以上。

無(wú)黏結(jié)筋下料過(guò)程中的施工技術(shù)要點(diǎn)內(nèi)容如下:第一,下料場(chǎng)地應(yīng)光滑、平坦,并下墊鋼管或者方木等,避免鋼絞線與地面直接接觸,以免出現(xiàn)損壞、生銹等情況;第二,下料時(shí)采用砂輪機(jī)進(jìn)行切割,要求切口與鋼絞線垂直,長(zhǎng)度誤差范圍為±50mm;第三,下料長(zhǎng)度需要根據(jù)構(gòu)建內(nèi)曲線長(zhǎng)度以及張拉端外露長(zhǎng)度進(jìn)行合理計(jì)算,案例工程中采用了前卡千斤頂進(jìn)行張拉施工,墊板外露長(zhǎng)度約為300~400mm左右;第四,鋼絞線編束過(guò)程中使用20號(hào)鐵絲進(jìn)行綁扎,每個(gè)綁扎節(jié)之間相距1~1.5m,確保綁扎松緊一致。

2.7 灌漿施工

在完成張拉施工之后需要向波紋管當(dāng)中灌注混凝土漿液,為保障工程質(zhì)量效果,應(yīng)加強(qiáng)對(duì)于混凝土漿液配置的重視。結(jié)合案例工程實(shí)際要求,混凝土漿液參數(shù)情況如下:強(qiáng)度要求在20N/mm2以上,水灰比為0.4,攪拌時(shí)間控制在2~3h之間,漿液泌水率應(yīng)為2%。在開(kāi)始灌漿施工之前,需要對(duì)波紋管當(dāng)中的4個(gè)孔洞進(jìn)行仔細(xì)檢查,確保孔洞通暢,表面干凈、無(wú)雜質(zhì),一旦發(fā)現(xiàn)問(wèn)題,應(yīng)及時(shí)進(jìn)行處理,再展開(kāi)灌漿施工。灌漿時(shí)應(yīng)按照從上到下的順序進(jìn)行灌注,保障灌漿的連續(xù)性,以此確保整體結(jié)構(gòu)的完整性。此外,應(yīng)加強(qiáng)對(duì)于灌漿壓力的把控,案例工程中灌漿壓力控制在0.6MPa左右。

3 預(yù)應(yīng)力施工技術(shù)質(zhì)量控制措施

3.1 預(yù)應(yīng)力筋定位

預(yù)應(yīng)力筋定位是預(yù)應(yīng)力施工過(guò)程中的基礎(chǔ)環(huán)節(jié),對(duì)于預(yù)應(yīng)力施工質(zhì)量效果方面有著直接影響,為保障預(yù)應(yīng)力筋準(zhǔn)確,應(yīng)加強(qiáng)對(duì)于預(yù)應(yīng)力筋定位的控制,具體控制措施如下:第一,加強(qiáng)對(duì)于預(yù)應(yīng)力筋位置的控制,確保預(yù)應(yīng)力筋與錨板互相垂直并設(shè)置承壓裝置,以免澆筑施工時(shí)預(yù)應(yīng)力筋出現(xiàn)位移情況;第二,加強(qiáng)非預(yù)應(yīng)力筋與預(yù)應(yīng)力筋布設(shè)控制,確保坐標(biāo)明確,若出現(xiàn)沖突情況,應(yīng)以預(yù)應(yīng)力筋為主,確保其符合初始設(shè)計(jì)要求,合理調(diào)整現(xiàn)場(chǎng)鋼筋位置;第三,加強(qiáng)綁扎施工控制,標(biāo)注清晰鋼筋、梁的具體位置,保障捆扎有序[3]。

3.2 灌漿作業(yè)控制

在預(yù)應(yīng)力施工當(dāng)中,灌漿施工的主要目的在于保護(hù)預(yù)應(yīng)力鋼材,避免其遭受腐蝕,同時(shí)確保截面均勻,保障結(jié)構(gòu)的整體性,提高構(gòu)件的抗破壞能力。灌漿作業(yè)質(zhì)量控制要點(diǎn)包括以下內(nèi)容:第一,在預(yù)應(yīng)力錨固施工后48h之內(nèi)需展開(kāi)灌漿施工;第二,漿液進(jìn)入灰漿泵之前需要進(jìn)行過(guò)篩操作,避免堵塞通路,造成灰漿泵故障,灌漿時(shí)應(yīng)徐徐啟動(dòng)灰漿泵,并關(guān)注排出漿液的濃度,要求排出口關(guān)閉后灰漿泵的壓力處于4~6kg/cm2;第三,灌漿過(guò)程中應(yīng)控制好漿液壓入孔道的時(shí)間,在灰漿濃度變化不大時(shí),確保壓漿施工在漿液拌制后40min內(nèi)完成;第四,加強(qiáng)灌漿壓力控制,在進(jìn)行橫向或者曲線孔道灌漿施工時(shí),灌漿壓力范圍為0.5~0.7MPa;第五,計(jì)算壓漿飽和度,確保其在100%以上,若不足100%需要展開(kāi)詳細(xì)分析,并采取有效優(yōu)化措施進(jìn)行補(bǔ)漿處理,直至壓漿飽和度達(dá)到100%為止,壓漿飽和度是由灌入孔道內(nèi)漿液總量與排出孔道漿液總量之差,與孔道體積總量之比求得。

在實(shí)際進(jìn)行灌漿施工過(guò)程中,若出現(xiàn)無(wú)法灌注的情況,主要原因包括以下四個(gè)方面:第一,混凝土澆筑時(shí),振搗器與套管發(fā)生碰撞,造成套管損壞,使得混凝土進(jìn)入管內(nèi),導(dǎo)致灌漿空間受到擠壓;第二,由于預(yù)應(yīng)力鋼絞線、套管等出現(xiàn)生銹或者其他情況,造成管內(nèi)堵塞,阻礙灰漿通過(guò),導(dǎo)致無(wú)法灌注;第三,灌注施工前并未對(duì)套管進(jìn)行清洗,或者清理不干凈等;第四,灰漿內(nèi)部存在大顆粒異物或者硬塊,導(dǎo)致通道堵塞。針對(duì)上述問(wèn)題引發(fā)的灌漿失敗情況,應(yīng)立即中止灌漿施工并由管路相反一側(cè)灌注壓力水,以此排出管內(nèi)灰漿和雜物,待套管清理干凈之后再繼續(xù)進(jìn)行灌漿施工。

3.3 波紋管漏漿堵管防治

波紋管是預(yù)應(yīng)力施工過(guò)程中的重要材料,其本身有著較強(qiáng)的剛度和硬度,是保障施工質(zhì)量、順利的重要因素,因此一旦管道外部出現(xiàn)損傷問(wèn)題,應(yīng)及時(shí)進(jìn)行更換處理,并確保與其他管道連接緊密,防止出現(xiàn)漏漿情況。在應(yīng)用預(yù)應(yīng)力技術(shù)的過(guò)程中,混凝土澆筑時(shí)和初凝前通過(guò)抽動(dòng)鋼絞線的方式,預(yù)防凝堵;待澆筑完成,則需要對(duì)波紋管孔洞進(jìn)行檢查,若出現(xiàn)堵塞或者嚴(yán)密性不足等異常情況,需要及時(shí)采取有效處理措施,以保障后續(xù)施工順利。

在預(yù)應(yīng)力施工過(guò)程中,若出現(xiàn)波紋管堵塞情況,需要先對(duì)堵塞的位置和長(zhǎng)度進(jìn)行判斷,可通過(guò)軌跡敲打法判斷是否存在凝堵情況,也可通過(guò)將應(yīng)力、伸長(zhǎng)值與設(shè)計(jì)張拉控制應(yīng)力和伸長(zhǎng)值進(jìn)行對(duì)比,并根據(jù)鋼絞線伸長(zhǎng)率計(jì)算凝堵位置和長(zhǎng)度。針對(duì)凝堵問(wèn)題,可采取穿鑿混凝土的方式進(jìn)行處理,增設(shè)排氣孔,同時(shí)避免對(duì)鋼絞線造成破壞,然后再展開(kāi)支模操作,使用弧形波紋管或者鐵皮等保護(hù)鋼絞線,確保波紋管密封良好、管內(nèi)暢通,再進(jìn)行混凝土澆筑密封。

4 結(jié)語(yǔ)

綜上所述,預(yù)應(yīng)力施工技術(shù)作為公路橋梁施工中的關(guān)鍵性技術(shù)措施,直接影響著工程質(zhì)量和施工效率。在實(shí)際應(yīng)用的過(guò)程中,應(yīng)根據(jù)施工現(xiàn)場(chǎng)實(shí)際情況,合理制定施工方案,選擇施工標(biāo)準(zhǔn),嚴(yán)格控制波紋管施工,預(yù)應(yīng)力筋張拉、穿索、下料,以及多跨連續(xù)梁施工和灌漿施工技術(shù)措施,明確施工參數(shù)控制要點(diǎn),并采取有效措施,強(qiáng)化預(yù)應(yīng)力筋定位控制、灌漿作業(yè)質(zhì)量,提升波紋管漏漿堵管防治效果,促使預(yù)應(yīng)力技術(shù)應(yīng)用效果得到充分發(fā)揮,保障公路橋梁施工質(zhì)量。