橋梁施工中雙壁鋼圍堰技術要點分析

張知海

(上饒市萬年公路事業發展中心,江西萬年335500)

0 引言

雙壁鋼圍堰技術屬于橋梁工程常見的一種施工技術,該技術主要在深水作業區域應用較多。就目前而言,很多橋梁工程需要跨河建設,同時施工環境非常惡劣,在這種背景下雙壁鋼圍堰技術的優勢便體現出來,可以為橋梁建設奠定穩固基礎。

1 工程概況

某橋梁工程位于江河區域,橋面總長829m,寬24.5m。橋梁的結構由跨徑為(5×30)m+(75+4×130+75)m的6跨預應力混凝土的連續梁、剛構組合構成。考慮到工程施工區域較為特殊,需要在水下進行施工操作,故而決定采用雙壁鋼圍堰技術進行施工,具體內容如下分析。

2 雙壁鋼圍堰基本構造

雙壁鋼圍堰由底板和側板兩個主要部分構成。底板的鋼吊箱分塊分別采用10mm的鋼面板以及∠100×10的等邊角鋼制作,縱橫向肋板在加工廠內完成成品加工。因為底板的樁基鋼護筒和承臺位置都已經進行了孔位的提前預留工作,面板只需要根據地板上護筒和承臺的預留孔進行實際安裝需求的微調,使其能夠達到懸吊、封堵以及混凝土澆筑產生的壓力要求即可。

側壁面板采用厚度為10mm的鋼板鋪裝,壁豎向加勁肋也采用厚度為10mm且長度為100mm的等邊角鋼,按間距≤500mm布置并對局部進行結構強化。側壁的水平支撐桁厚度設計為10cm,局部采用兩根同規格的等邊角鋼并進行加強處理,側模則進行距離分別為8cm、8cm、5cm的豎向三節布置。

3 雙壁鋼圍堰預制、拼裝工藝

3.1 總體方案

在該項目中結合橋梁施工要求,主要選擇單元分段拼裝的方式進行施工。7~9號墩的圍堰結構在岸邊制作完畢后進行性能測試,測試通過后到氣囊下水環節,通過水面浮運將底節段運送至指定地點后進行底節段兩半的套合焊接工作,焊接好的底節段再進行下沉,待頂節段的兩半套合完成后再將底節段上浮進行最后的套合焊接工作。對于6~10號墩來說,主要是在內場進行單元平面制作完畢后,采用運輸車將其運輸到現場拼裝的[1]。

3.2 節段劃分

制造板的單元件在內場制作的標準:底節段的長度設計為16m,寬度設計為3.5m。作為板單元的形式有水平隔板、壁板等結構單元。分段制造則是將壁板單元、水平隔板單元以及鉛垂隔板單元進行獨立制造后再進行組拼,分段的制作工藝要求長度在16m、寬度控制在3.5m以內,節段的最大重量不能超過22t。

3.3 內場制造流程

在內場制作的過程中,首先需要進行材料的性能分析,而后再進行胎架制作,待胎架構造完成以后,需要對裝配球扁鋼進行加勁處理,然后再對胎架進行上焊接焊,最后在完成無損檢測后進行相應的標記標識。

中隔板的單元件制造工藝為:注料后直接到劃線裝配工序,之后進行胎架的上焊接焊工作,然后直接到無損檢測流程并完成最后的相關標記標識環節。中隔板的單元件在完成制作后還需要進行小節段的拼裝焊接工作,在焊接過程中要嚴格按焊接工藝要求進行操作,并及時復檢焊接完成后的焊縫,對存在焊接缺陷的地方進行相應的修復處理,從而在焊接工藝上保障鋼圍堰產品的焊接質量。

4 雙壁鋼圍堰施工關鍵技術

4.1 總體方案

在此次項目中,針對6~10號墩承臺建設,主要采用雙壁鋼圍堰施工技術進行施工。其中6、10號墩的施工順序是先樁基后圍堰,通過棧橋的搭設與施工平臺完成樁基施工,而后進行雙壁鋼套箱的拼裝施工與混凝土澆筑,最后開展承臺作業。而針對7~9號墩來說,需要進行圍巖樁基施工,在具體操作階段,將拼裝完成的壁板用氣囊在水中進行浮運送達至指定墩位,完成拋錨定位后完成接下來的樁基下沉施工工作。7~9號墩的雙壁鋼套箱在完成墩位的浮運定位工作后,再進行下一步的圍堰定位工作。對前端未封口的單元件進行拼裝操作,完成圍堰的閉合施工。利用浮吊的優勢結合振動錘完成8根護筒的插打工作,再進行相應的鉆孔灌注施工。在成樁后重新定位吊點,將圍堰吊運至指定高度,并進行現有承臺高度的混凝土封底澆筑施工,直至混凝土的強度滿足設計要求后方可對吊掛系統進行拆除作業,最后進行護筒的拆除、破樁頭、鑿毛等相關工作,進行4m承臺的加高施工[2]。

4.2 施工前期準備

第一,在施工前期由于壁板單元等部件的拼裝需求,需要提前準備一塊80×38m的平整場地。對場地表面進行20cm的混凝土硬化處理,并且為了便于建設后端的吊車作業區域,需要對場地進行10m寬度的作業區預留。第二,根據坡道的平面設置要求,需要將部分支點在坡道上進行布置。考慮實際情況進行8個混凝土獨立拼裝支座的施工,支座的尺寸要求按100×100cm并且厚度控制在120cm的標準執行,同時保證與坡道的高度在一個平面內并擁有150kPa的基礎承載能力,如果發現支座不能滿足相關技術指標,則應及時進行更正或換填處理。第三,坡道的現場使用需要通過修整以滿足水位要求,并根據現場實際情況進行調整。坡道的坡比按照3%~10%的標準執行,并且坡道表面還需根據土質情況進行毛石墊層和碎石層的鋪設,以保證坡道的承載能力滿足120kPa的要求。坡道的寬度根據鋼套箱寬度加上氣囊外伸以及車道要求綜合考慮設置在28.5m。

4.3 施工要點

第一,底節圍堰的拼裝。考慮到運輸的方便,需要采取分節加工的方式進行底節構造的制作,在制作完成以后,用汽車將其運輸到現場進行拼裝施工,每一節的整體在預拼裝完成后都要先進行鎖定焊接。在具體施工環節,需要在圍堰場地設置節段點使其能夠起到加固作用,可以有效防止圍堰出現側翻現象。

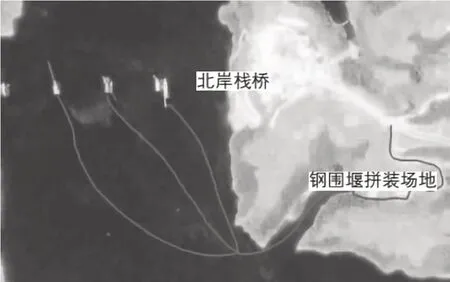

第二,雙壁鋼套箱圍堰的下水及浮運。在完成拼裝的圍堰鋼套箱底部進行2m一個的千斤頂布置,要求千斤頂的起重量滿足50t的要求,確保鋼套箱的拼裝平臺后端能夠被順利頂起,并利用滑道形成縱坡地勢,再結合尾部的地錨倒鏈共同保證鋼套箱的穩定性,最后由坡道配合氣囊完成下水及運輸工作。在圍堰下水后通過后端用機動船進行牽引運輸,把雙壁鋼套箱拼裝運輸到指定墩位上,鑒于7~9號墩遠離北岸位置,因此7~9號墩的下水位置分別為距離北岸的440m、310m、190m處。圖1為碼頭及浮運路線的詳細圖示[3-4]。

圖1 拼裝碼頭及浮運路線

第三,圍堰下水滑道布置。現有坡道的實際使用情況根據電腦計算再進行調整修改,圍堰在下河的坡道上供經歷三個坡道分段,各坡道及坡度設計如下:前端長度44m、坡度10%,中端長度30m、坡度6%,后端20m、坡度3%。

在圍堰前端場地的處理過程中要對地基進行加強施工,確保地基具備相應的承載能力。在水口處進行碎石上鋪料的處理后,保證圍堰的下河滑道滿足18kPa的承載能力要求,另外滑道與岸邊的10m范圍內的地基要擁有≥20kPa的承載能力。

第四,圍堰下水地錨。在圍堰下水施工環節,為了保證圍堰的下滑速度與方向符合設計要求,需要將拉攬設置在圍堰的后方。同時對于牽引的設計需要結合圍堰的外形進行全面分析,將牽引點設置到隔板的正中央,采用地錨作為牽引裝置實現對應張拉。

水下設備與地錨要按照以下的要求進行配置:首先,將地錨設置在圍堰正端位置,同時相互的距離要控制在34m內;其次,圍堰下滑的狀態應力需要達到100t標準,以滿足超過圍堰自重的82t最大下滑分離力[5]。

地錨采用鋼筋混凝土填埋式的土錨結構,共設計1個,并保證其擁有160t的水平拉力。地錨填埋時按照長6m、寬6m、深2m的規格進行施工,同時還要預埋鋼板錨環并保證施工工藝上地錨與地面的齊平。

牽引圍堰的拉攬由1臺120t的滑車組跟地錨相連在一起,鋼圍堰在臂膀上會設置有相應的牽引耳板,以供地錨在牽引過程中有著力點。

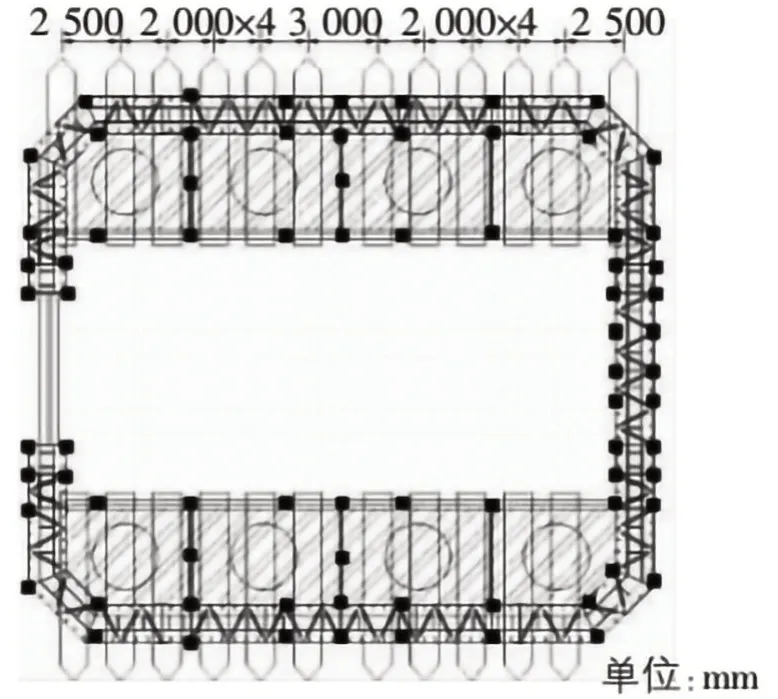

第五,氣囊的布置以及充氣安裝。完成制作拼裝并審核通過的鋼圍堰需要進行下支撐點的氣囊布置工作,底隔艙下的氣囊按照30個設置,間距在2~3m之間。另外,鋼圍堰下方兩側的氣囊應如圖2所示,進行規范的對稱布置。

圖2 氣囊布置圖示

第六,雙壁鋼套箱圍堰的定位及下沉,具體如下:

其一,鋼套箱的定位。在鋼套箱的浮運過程中將底節套箱用機動舟推運至指定地點,之后使用游錨繩對浮箱進行定位,而后利用焊接設備對內部結構進行處理,使其能夠形成一個固定的套箱。對套箱進行封閉時,將鋼套箱抱在墩身上并封閉C字形缺口,使其能夠形成一個完整性的狀態。而后再通過倒鏈的方式進行套箱的定位,最后把套箱下放到指定的位置。在套箱下沉階段,要合理通過承臺以及墩身作為著力點進行施工。

其二,鋼套箱接高。從底節的頂面進行中心點的測定,從而保證圍堰接高部分的直線性,并以測定出的基準面與中心線進行結構尺寸的把控,接下來再通過浮吊設備將鋼圍堰進行拼接安裝,在鋼圍堰的拼裝接高時要保障兩臺浮吊設備處于水平位置。在進行吊裝的接高操作時要確保做到吊裝過程調整方面的靈活性,完成所有的點焊工作后再進行全面整體焊接。焊接過程中要圍繞先環板再內壁最后到外壁的順序進行,同時保證焊接點位的對稱性。

其三,套箱圍堰下沉。在接高時要注意對高度的預留,便于下一節鋼套箱的接高焊接操作。圍堰在達到承臺底的標高之前要通過全站儀進行針對性的觀測監控工作,以便對發生傾斜和偏位的圍堰進行及時的介入調整,在實際坐標基本上到達預設坐標后迅速開啟抽水機完成隔艙的注水工作,保障圍堰的下沉迅速穩定。

其四,鋼護筒的預備。鋼圍堰在完成下沉步驟之后,需要在水面上1m的距離架設一層護筒定位架,同步保障護筒定位的準確性。

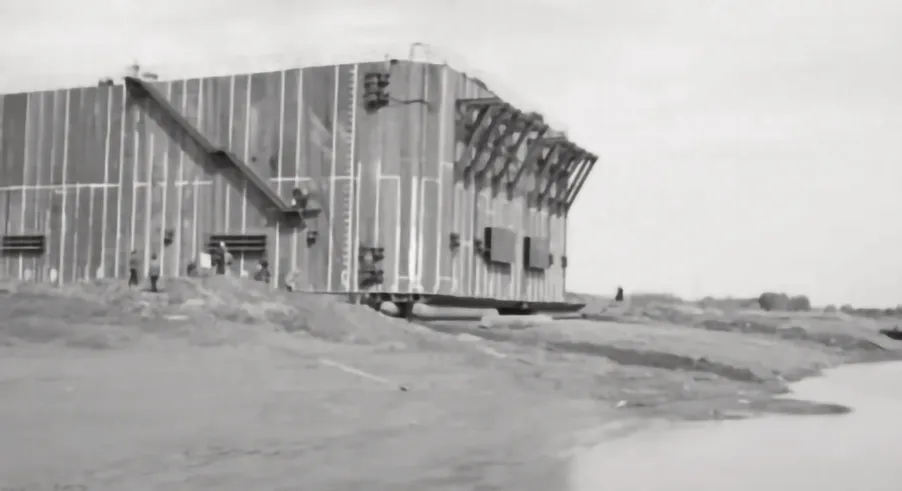

其五,水下混凝土的封底施工。在完成圍堰下沉及護筒打設工作之后,需要進行圍堰的平臺面混凝土封底施工工作。架設好施工平臺之后即可通過垂直導管灌注水泥進行圍堰的水下分倉澆筑工作。在圍堰的澆筑過程中要實現在圍堰頂部混凝土儲存罐的預留,保證首盤混凝土能夠從不同方向快速實現連續澆筑,從而保障圍堰澆筑工作的施工質量。圍堰的斷纜下水如圖3所示。

圖3 圍堰斷纜下水

5 結語

上文主要對雙壁鋼圍堰預制、拼裝及施工工藝展開了相關的技術探討,體現了鋼圍堰在制作及運輸和施工過程的工藝復雜性以及施工組織的技術難度。該橋梁的橋墩建設對施工環境及施工材料及技術進行了全面的評估,成功應用了雙壁鋼套箱圍堰施工技術順利完成了橋墩施工。在鋼圍堰的施工過程中,合理利用了拼裝平臺的優勢以及千斤頂加強了下放系統的穩定性,使鋼圍堰在下方過程的精度得到了準確保障。同步依靠精簡的設備基礎及明確的工作方式及操作便利性,促進了工程的高效率執行。鋼圍堰的底部分倉澆筑工藝也以連續多點快速執行的優勢進一步提升了工程施工的效率。事實證明,橋梁橋墩的雙壁鋼套箱圍堰施工工藝是符合實際施工要求的高效施工方案,具有方便高效和穩定準確的特點,為橋墩的施工企業帶來了較高的經濟效益,為施工企業的發展以及后續相關施工工程提供了寶貴的經驗。