異形阻燃木-混凝土組合梁耐火特性實驗*

李 崢,溫江術,馬中飛

(江蘇大學 環境與安全工程學院,江蘇 鎮江 212013)

0 引言

當前,木結構建筑在歐美較為盛行,如美國、加拿大北美地區90%以上的新建筑采用木結構[1-4]。在我國民用和中小型工業廠房、公園、旅游景區、公共休閑區及別墅、古建筑等可見到較多木結構,且新農村住房、地震多發區、旅游區、城市生態友好型住宅和景觀建筑等領域也將對木結構進一步應用[5]。木結構建筑(包括木梁)有結構穩定性高、環保、節能、舒適、抗震、隔音、耐久性強、施工簡便、保護資源等優點,但有耐火性能差的致命缺點[6]。國內外木-混凝土結構耐火研究較少,異形阻燃木-混凝土組合梁耐火性能研究鮮見相關報道。相較于木地板系統,木-混凝土結構具有高強度和高剛度,能夠減少撓度上的偏轉,增加安全性及耐火性[7-8]。張晉等[9]進行木梁4面受火實驗以及受火后的剩余受彎承載力實驗研究,結果表明木梁極限承載力、極限位移、剛度、彎曲彈性模量隨著受火時間增加而減小;防火涂料能有效降低炭化速度,提高受火后剩余承載力、極限位移、剛度,防火效果顯著。Klingsch等[10]在標準ISO火災下進行木-混凝土復合板耐火實驗,發現木-混凝土結構在60 min和90 min內表現出良好耐火性及完整性。此外,容七英等[11]研究發現在木結構中加入防火涂料可有效改善其耐火阻燃性能。因此,本文提出并進行Π形和T形的異形阻燃木-混凝土組合梁耐火性能的實驗,以期改善木結構的防火能力。

1 異形阻燃木-混凝土組合梁防火的提出

木材和混凝土是來源廣泛、價格低廉的建筑材料。根據燃燒特性,不考慮長度方向,建筑結構的梁在火災中被認為下面和兩側面均為受火狀態。據相關資料,木材、混凝土的高溫性能有所不同,木材導熱系數一般為0.1~0.2 W/(m·K),強度降低的起始溫度為200 ℃[12]。普通混凝土的導熱系數為1.63 W/(m·K),強度降低的起始溫度為300 ℃,在300~800 ℃時,混凝土強度為常溫時強度的一半;溫度高于800 ℃時,強度降為0[13]。木材表面噴涂阻燃涂料后燃燒形成的絕緣焦層可對熱量形成屏蔽作用,從而減少木材受熱[14]。木在上、混凝土在下的阻燃木-混凝土組合梁具有上述木材特點[15-16]。與混凝土梁比,阻燃涂料和木材的低導熱系數還可減少整體梁的升溫。異形阻燃木和混凝土組合能夠使梁剩余承載能力提高,并具有可再生、加工時低耗能和能儲藏等優點。與木梁比,由于3面有混凝土保護,異形木接觸受火溫度降低,組合梁的升溫與強度降低起始溫度差值減少,利于耐火,且正常承載力約是傳統木結構的3倍,抗彎剛度是傳統木結構的6倍左右。木材表面燃燒時會發生炭化作用而防止內部燃燒保持其結構的整體性,比鋼或鋼筋混凝土更耐火[17]。因此,提出用木在上、混凝土在下的Π形或T形的異形阻燃木-混凝土組合梁提高耐火性能是可行的。

2 異形阻燃木-混凝土組合梁耐火特性實驗

2.1 實驗用異形阻燃木-混凝土組合梁制作

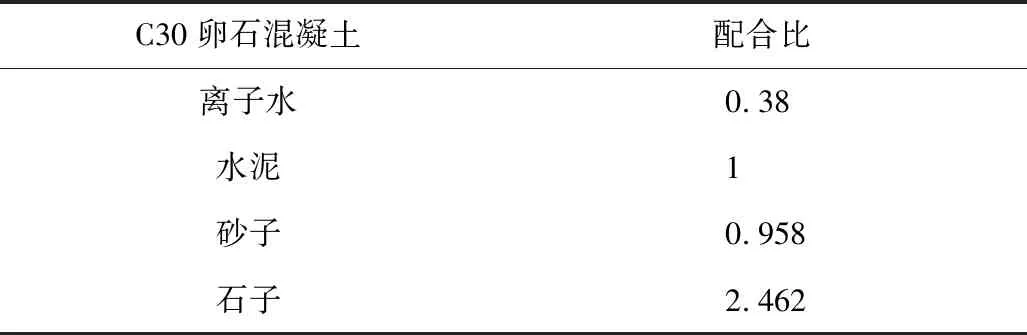

3種實驗梁采用的混凝土主要為C30卵石混凝土,其成分及配合比見表1。實驗的Π形和T形木采用膠合板,阻燃涂料成分及配比如表2所示,其中其他組分主要是納米SiO2、蛋殼粉和海泡石(配比1∶5∶3)。

表1 實驗用C30卵石混凝土成分及配合比Table 1 Composition and ratio of C30 pebble concrete used in experiments

實驗采用的異形阻燃木-混凝土組合梁尺寸分3批澆筑,每批6塊。采用膠合板加工成Π形和T形結構后,對其表面進行除塵、除油污,并用不同規格砂紙打磨平整。采用刷涂工藝將阻燃涂料均勻涂2~3遍。待風干后再次涂刷,間隔時間為2~4 h,使涂料總量達到450~500 g/m2,涂層厚度在0.6~1 mm之間。涂刷阻燃涂料后的木構件,貯存于干燥通風的室內,溫度控制在10~35 ℃之間。木和混凝土采用凹口連接,澆筑在木板凹口中的混凝土形成榫的形式限制混凝土板與木板之間的相對位移。

表2 異形木-混凝土組合梁阻燃涂料成分及配比Table 2 Composition and ratio of flame retardant coatings for special-shaped wood and concrete composite beams

2.2 實驗系統

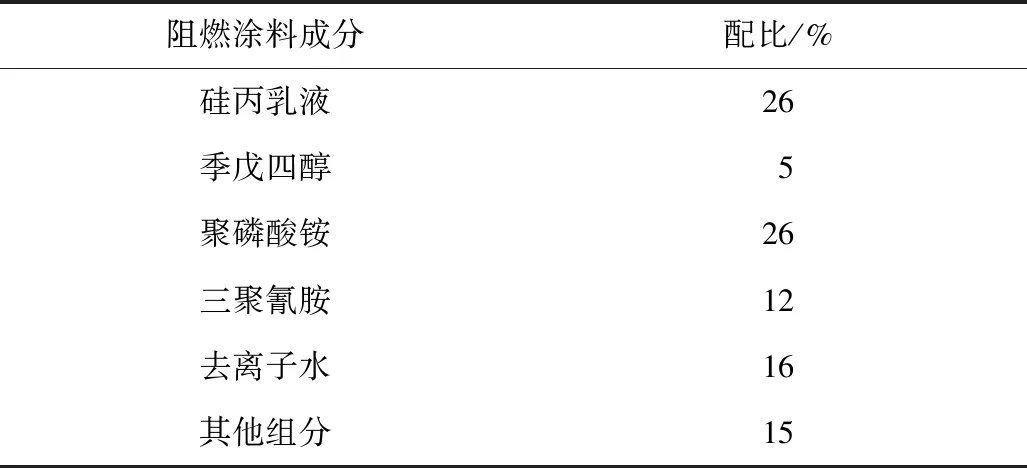

試件升溫和產煙實驗系統按ISO-834標準進行設計,由風機、標準電阻爐、風道、熱電偶、試件、數據采集模塊、綜合煙氣分析儀等組成,如圖1所示。熱電偶采用Omega PART#TJ120-CASS-116-40K型,熱電偶在3種梁截面上的布置如圖2所示,分別為測點T1~T4、測點Π1~Π4、測點C1~C4,共計12個。熱電偶數據采集模塊為I-7018分布式,可接8路熱電偶輸入模塊。綜合煙氣分析儀為Testo320型,并配有煙氣、O2、CO及空氣溫度傳感器,數據熱電偶采集模塊、綜合煙氣分析儀與電腦相連。

圖1 升溫、產煙實驗系統Fig.1 Experimental system of heating and smoke production

圖2 熱電偶在梁截面的布置Fig.2 Arrangement of thermocouples in beam section

剩余承載力實驗采用SYE-2000型液壓式壓力機進行,壓力機以6~10 kN/s的速度對試件連續均勻加壓,直至3種試件被破壞,記錄其破壞荷載。實驗參數設置為外觀尺寸880 mm×480 mm×1 400 mm,最大載荷2 000 kN,電機功率0.75 kW,承壓板間最大距離為320 mm。

2.3 實驗結果與分析

2.3.1 試件升溫變化

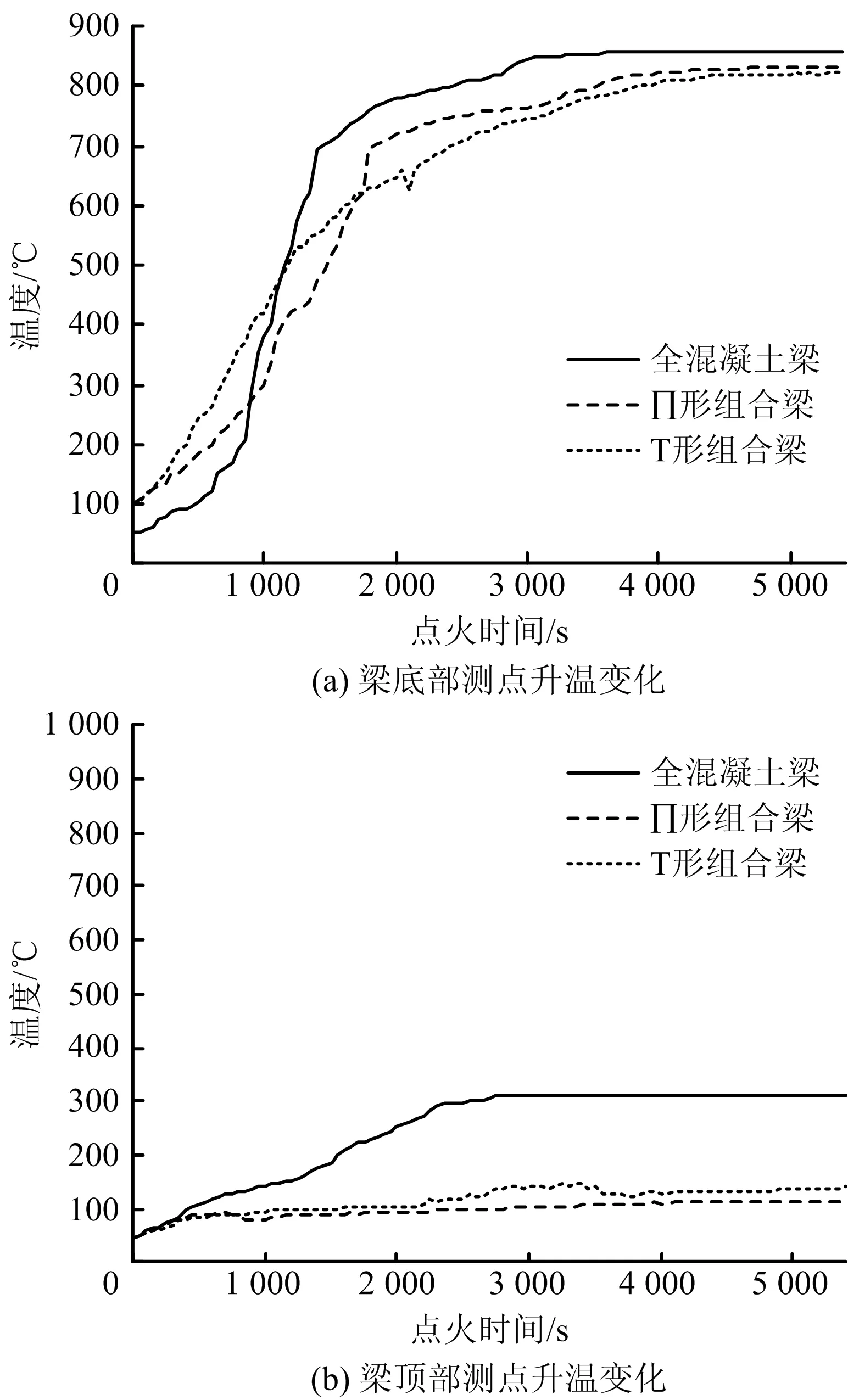

梁底測點T1、Π1、C1和頂部測點T4、Π4、C4隨時間的升溫變化如圖3所示。由圖3(a)可以看出,全混凝土梁梁底部溫度受火后穩定在850 ℃,Π形和T形木-混凝土組合梁溫度穩定在800 ℃。由圖3(b)可知,全混凝土梁梁頂部溫度受火后穩定在300 ℃,Π形和T形木-混凝土組合梁溫度穩定在100 ℃。相較于全混凝土梁,Π形和T形木-混凝土組合梁在頂部受火溫度下降更為明顯,近67%。梁頂部溫度顯示,異形阻燃木-混凝土組合梁升溫明顯低于全混凝土梁;梁底部溫度顯示,異形阻燃木-混凝土組合梁升溫略低于全混凝土梁。這是由于在Π形和T形木-混凝土組合梁受火后,木材導熱率低,阻燃涂料中的聚磷酸銨與三聚氰胺在燃燒過程中急劇分解形成炭層,阻止熱量的傳遞,同時納米SiO2具有優異的熱量屏蔽作用,蛋殼粉中的碳酸鈣因與空氣的導熱系數較小,阻燃木的阻燃涂層膨脹過程吸收熱量,使得Π形和T形木-混凝土組合梁上部受火最高溫度均低于強度降低起始溫度。

圖3 梁頂底部測點升溫變化Fig.3 Temperature rise change of measuring point at bottom of beam top

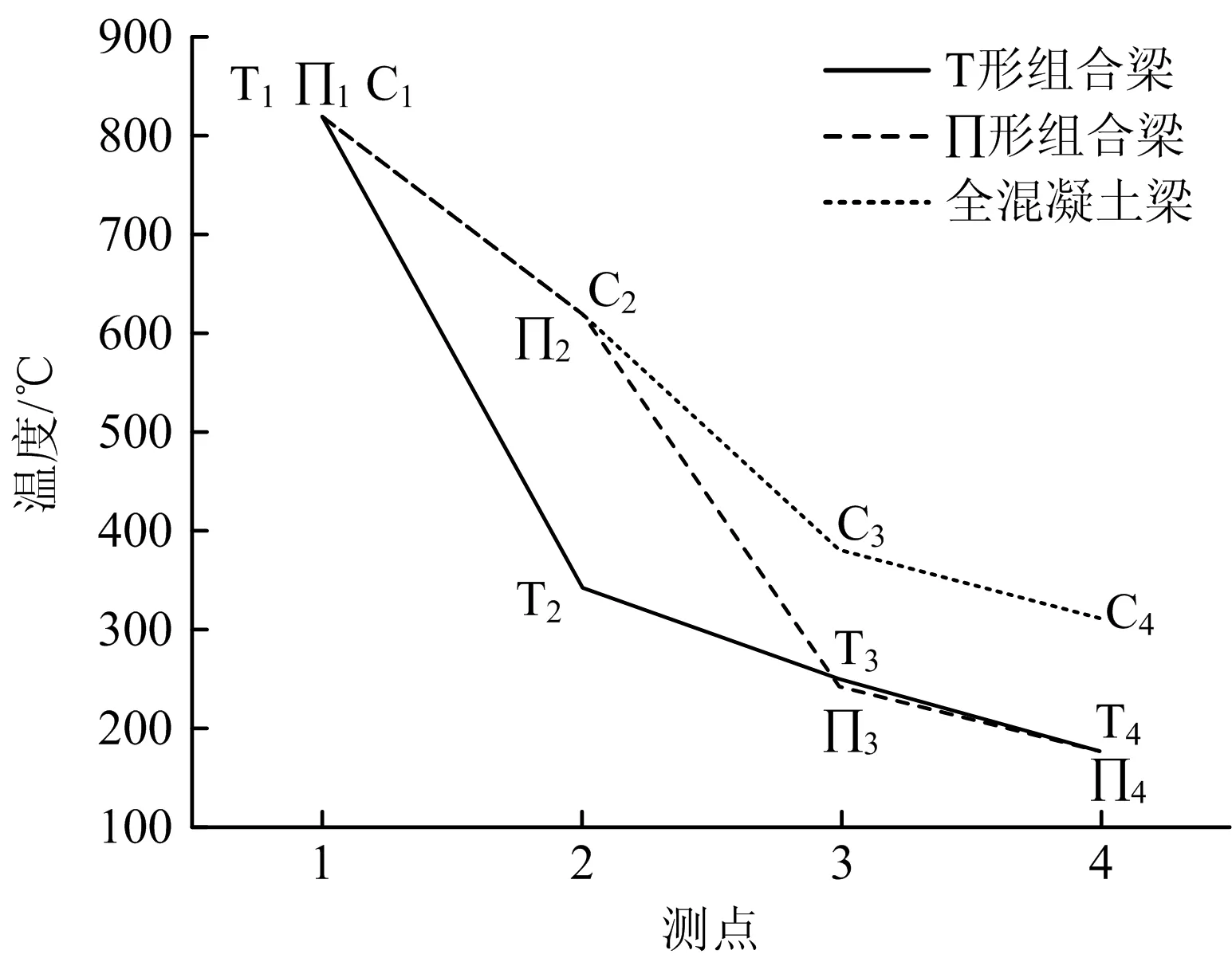

3種試件受火90 min后12個測點的溫度如圖4所示。其中,T3、T4、Π2、Π3、Π4設在膠合木或木混凝土交界處。測點T4、Π4的溫度為175℃左右,均低于強度降低起始溫度,且均低于全混凝土梁C4受火溫度近44%。T3、Π3測點的溫度為240~250 ℃,位于木和混凝土強度降低起始溫度之間,表明異形阻燃木-混凝土組合梁上部多數區域未達強度變形起始溫度,且分別低于全混凝土梁C3受火溫度近34%和37%。測點C1~C4溫度均超300 ℃,其原因為混凝土導熱性能強,全混凝土梁升溫快,從而超過強度降低起始溫度。

圖4 試件受火90 min后各測點溫度情況Fig.4 Temperature of each measuring point after fire exposure of specimen for 90 min

2.3.2 受火后宏觀變化

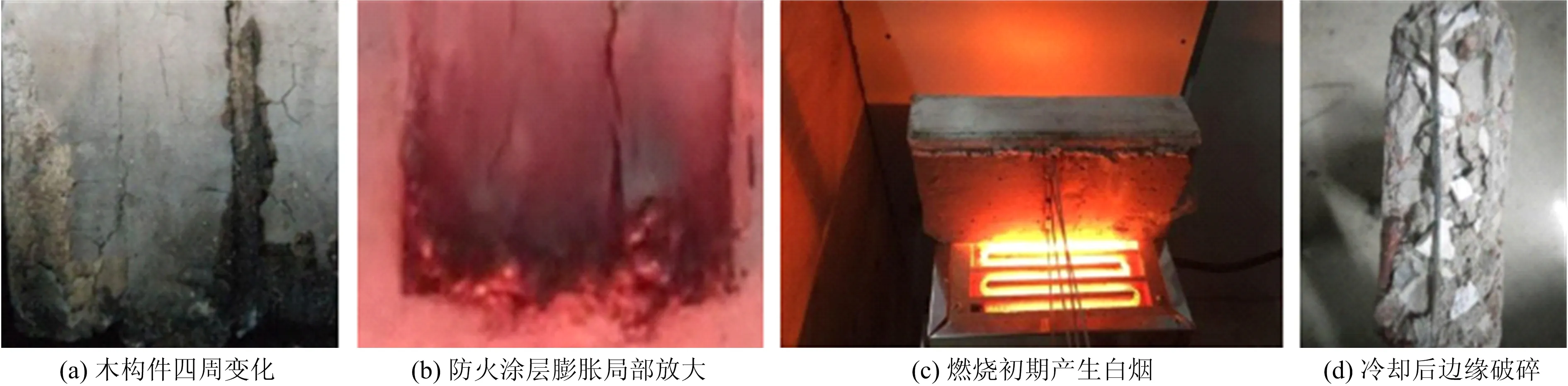

3種試件受火后實驗現象如圖5所示。實驗發現,升溫90 min后,全混凝土梁破壞最嚴重,Π形阻燃木-混凝土組合梁破壞較輕,T形阻燃木-混凝土組合梁破壞細微。全混凝土梁升溫15 min后出現細小裂縫,并產生白煙。之后裂縫開裂,形成不規則的網狀裂縫,并隨溫度升高而發展。冷卻一段時間后,結構邊緣程破碎,喪失承載力。Π形或T形的異形阻燃木-混凝土組合梁升溫10 min后出現白煙。升溫30 min左右煙氣量達到最大,而后煙氣減小,間斷產生。升溫20~25 min后阻燃涂層開始膨脹,混凝土表面出現裂縫,隨溫度升高,混凝土顏色由紅-粉紅-灰-淺黃變化。升溫90 min后,Π形阻燃木-混凝土組合梁中下部有較長的裂縫,T形阻燃木-混凝土組合梁有細微裂縫。

圖5 實驗現象Fig.5 Experimental phenomena

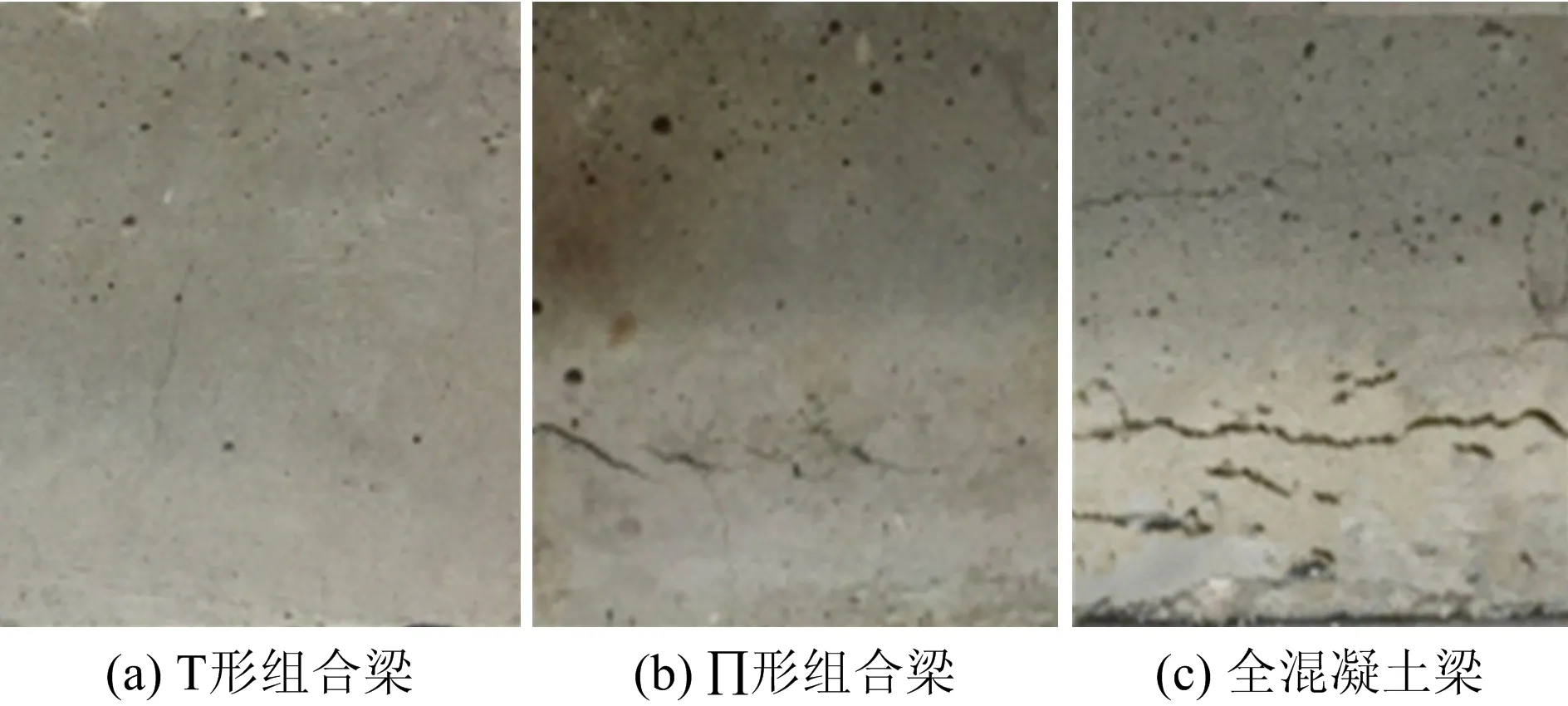

3種梁升溫90 min后的中部外形如圖6所示。全混凝土梁在高溫狀態下混凝土失水后結構界面裂縫快速發展,破壞最嚴重;在相同高溫下木-混凝土組合梁裂紋形變均好于全混凝土梁,且阻燃木在受火后因涂覆于表面的阻燃涂料組分分解、炭化,形成保護炭層,具有較好的抗拉強度,阻止熱量進一步向木結構內部的傳遞。納米SiO2、蛋殼粉中的碳酸鈣與綠色環保的海泡石賦予膠合木良好的防熱性能和隔熱性能,延緩木材的斷裂變形,同時阻止混凝土裂縫發展。圖6顯示,Π形組合梁相較于T形組合梁,阻燃涂層較薄,不利于內部木結構形成致密的炭化層進而保護未燃區域免受火災侵害。

圖6 3種梁升溫90 min后中部形貌Fig.6 Morphology of middle part of three beams after heating for 90 min

2.3.3 剩余承載力

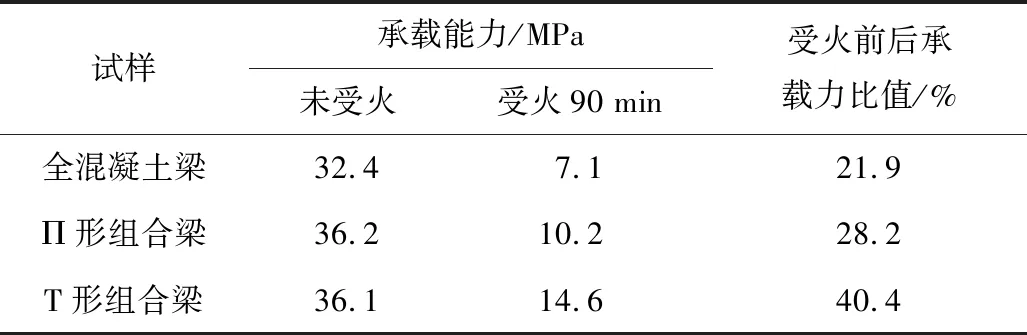

3種試件受火前后承載力情況如表3所示。標準火實驗前,Π形阻燃木-混凝土組合梁、T形阻燃木-混凝土組合梁以及全混凝土梁試件的峰值載荷分別為36.2,36.1,32.4 MPa。受火90 min后分別降低至10.2,14.6,7.1 MPa,受火后與受火前的承載力比值為28.2%,40.4%,21.9%。由此看出,木-混凝土組合結構對結構梁的高溫后力學性能改善效果好。T形阻燃木-混凝土組合梁試件剩余承載力最大,Π形阻燃木-混凝土組合梁次之,全混凝土梁最差。

全混凝土梁在高溫狀態下混凝土失水后結構界面裂縫快速發展,抗拉強度迅速降低至原有的近78%,剩余承載力差;在相同高溫下木-混凝土組合梁承載能力(抗拉能力)強于全混凝土梁,受火后阻燃木表面涂料分解形成炭層,能夠阻止混凝土裂縫發展并降低抗拉強度下降速度,使得Π形、T形的阻燃木-混凝土組合梁整體抗拉強度增大,剩余承載力增強。

表3 3種試件在不同條件下的承載力Table 3 Bearing capacity of three specimens under different conditions

2.3.4 煙氣產生量

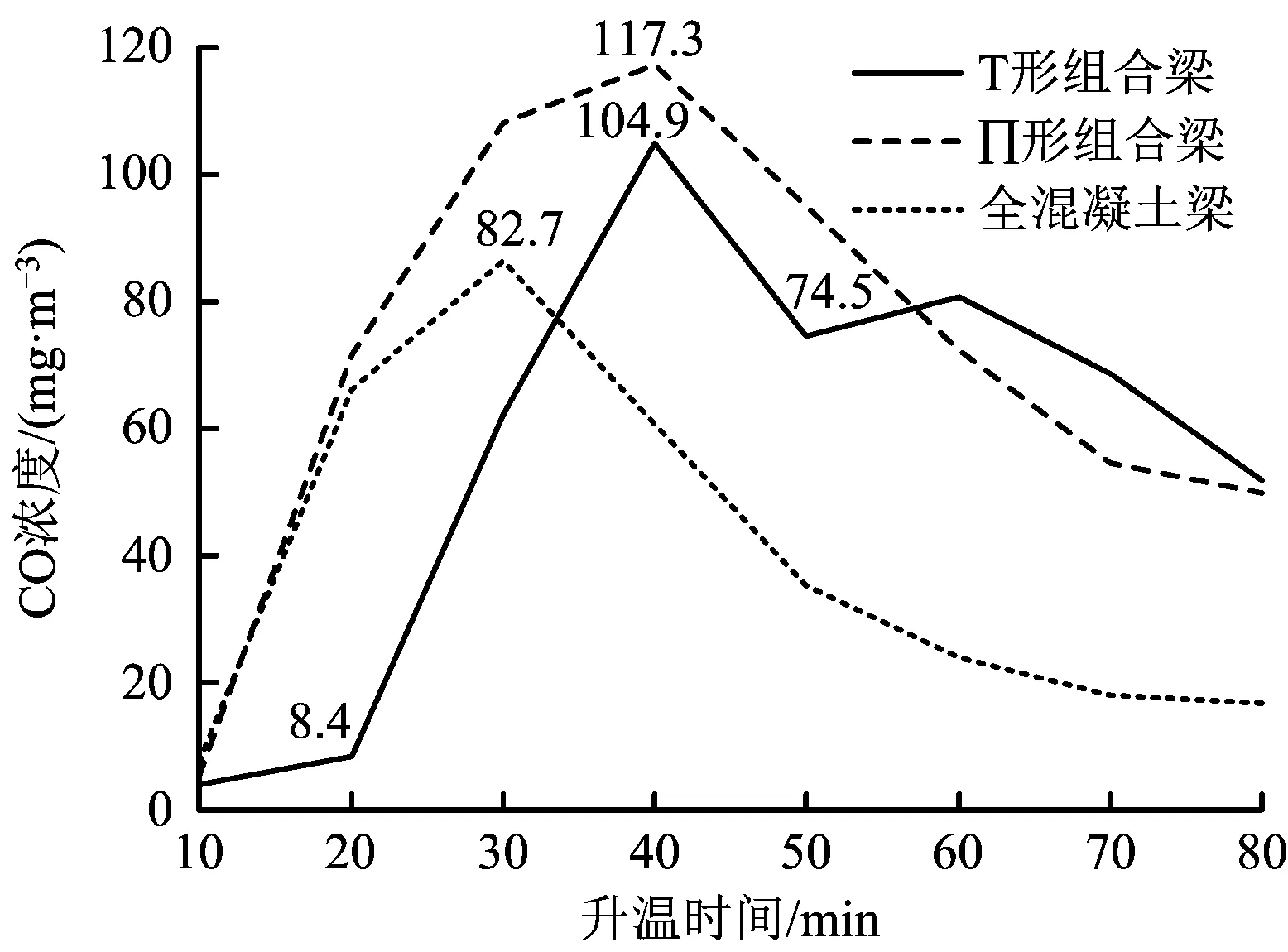

3種試件受火后CO濃度隨時間變化如圖7所示。由圖7可知,異形阻燃木-混凝土組合梁曲線峰值明顯高于全混凝土梁,70 min后趨于平穩。其中,T形的阻燃木-混凝土組合梁在20 min后CO濃度急速上升,Π形組合梁和全混凝土梁在10 min后CO濃度更快達到峰值。也就是說Π形、T形的阻燃木-混凝土組合梁試件受火后CO產生量大于全混凝土梁,但發煙速率小于全混凝土梁,且T形組合梁發煙更緩慢。可能原因是膠合木在點燃后增大了CO的產生,混凝土對膠合木有一定的保護作用和抑煙作用。此外,受熱后的混凝土強度下降,使得木結構暴露于火焰中。阻燃涂料中的聚磷酸銨與三聚氰胺分解產生的CO等氣體大量釋放,加之木材陰燃,導致Π形、T形的阻燃木-混凝土組合梁試件煙氣產量較大。

圖7 3種試件CO濃度隨時間變化曲線Fig.7 Variation curved of CO concentration with time for three specimens

3 結論

1)異形阻燃木-混凝土組合梁是提高木結構耐火性能的有效手段之一。

2)異形阻燃木-混凝土組合梁受火后損壞情況輕于全混凝土梁。異形阻燃木-混凝土組合梁上部多數區域未達強度降低起始溫度,全混凝土梁均超過強度降低起始溫度。

3)T形阻燃木-混凝土組合梁試件受火后剩余承載力最大,耐火能力最強,Π形組合梁次之,全混凝土梁最差。

4)異形阻燃木-混凝土組合梁受火后的產煙量大于全混凝土梁,產煙速率小于全混凝土梁。