長臂采煤機(jī)溢流床除塵器的設(shè)計(jì)和應(yīng)用研究

李 超

(西山煤電屯蘭礦綜采二隊(duì), 山西 古交 030200)

引言

當(dāng)前控制粉塵的方法包括通風(fēng)氣流進(jìn)行稀釋、噴水進(jìn)行限制和隔離、噴水進(jìn)行潤濕和捕集以及淹沒床除塵器進(jìn)行潤濕和捕集。在這些方法中,最理想的是淹沒床除塵器進(jìn)行潤濕和捕集,它可以清除氣流中的灰塵,而不僅是稀釋或限制灰塵。具備有效去除可吸入粉塵能力的粉塵洗滌器,已連續(xù)多年成功應(yīng)用于采礦機(jī)。但在長壁系統(tǒng)中應(yīng)用粉塵洗滌器方法除塵并沒有取得顯著效果。盡管試驗(yàn)證明使用通風(fēng)鼓、通風(fēng)前罩、水力洗滌塔和水床洗滌塔等可有效除塵,但這些方法通常存在可靠性低、維護(hù)難和集塵能力方面的問題[1-4]。

本文針對長壁系統(tǒng)存在的除塵問題,建造了一個(gè)長壁采煤機(jī)的全尺寸模型,并配備了溢流床除塵器,用于收集閘門切割滾筒產(chǎn)生的粉塵。

1 長壁采煤機(jī)及溢流床除塵器模型創(chuàng)建

采煤機(jī)分為主體、前門驅(qū)動(dòng)器、后門驅(qū)動(dòng)器、前門測距臂、后門測距臂、前門鼓和后門鼓7 個(gè)部分。采煤機(jī)模型的每個(gè)部分均使用原始圖紙中的尺寸分別開發(fā),然后將這7 個(gè)零件組裝在一起,以創(chuàng)建一個(gè)完整的采煤機(jī)模型。在采用設(shè)計(jì)之前,應(yīng)考慮對洗滌塔進(jìn)行多次迭代設(shè)計(jì)。最終設(shè)計(jì)添加2 個(gè)相對較短的模塊:位于頂蓋模塊和主體之間的洗滌塔模塊,以及位于主體和后蓋模塊之間的風(fēng)扇模塊。設(shè)計(jì)中還包括連接洗滌塔和風(fēng)扇模塊以及出口的外部入口和管道。選擇這種集成設(shè)計(jì)的原因主要是因?yàn)楦叨群涂梢娦韵拗疲瑹o法將洗滌器添加到采煤機(jī)的頂部。如圖1 所示,采煤機(jī)清理器系統(tǒng)由一個(gè)分離臂組成,該分離臂從頂板模塊的頂角(人行道側(cè))延伸到頂板鼓上方約0.46 m(18 英寸)。連接到分離器臂上的是1 塊布在地面上的短絨布。分離臂還具有連接到其上的一系列面向面部的噴嘴。該系統(tǒng)的目的是通過將其朝著臉部引導(dǎo)并遠(yuǎn)離人員所在的人行道,從而將在頂蓋附近產(chǎn)生的灰塵封閉。

圖1 采煤機(jī)計(jì)算模型

圖2 顯示了溢流床除塵器的總體布置,包括編織網(wǎng)、除霧器和風(fēng)機(jī)。捕獲的含塵空氣通過風(fēng)扇產(chǎn)生的負(fù)壓被吸入洗滌塔入口。充滿塵土的空氣撞擊分層篩床,該篩床被全錐噴水潤濕。當(dāng)灰塵顆粒撞擊濕篩網(wǎng)時(shí),撞擊力會(huì)導(dǎo)致大部分灰塵被包裹在潤濕篩網(wǎng)的水滴中。然后,這種空氣/臟水混合物流經(jīng)除霧器,該除霧器由1 組平行且彎曲的PVC 板層組成。當(dāng)臟水影響除霧器的褶皺時(shí),它會(huì)掉到黑色的水槽中。最后,相對清潔的干燥空氣通過洗滌器出口排出。

圖2 溢流床除塵器的總體布置

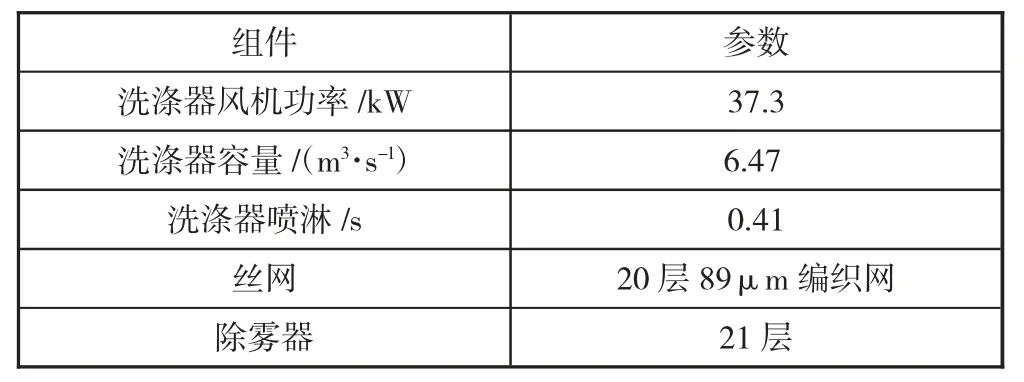

連續(xù)礦機(jī)除塵器的典型風(fēng)機(jī)功率為10~30 kW(13~40 hp),產(chǎn)生的氣體流量為 1.65~4.72 m3/s(3 500~10 000 cfm),篩網(wǎng)由 10~30 層 89 μm 的編織鋼網(wǎng)篩組成。通常在310 kPa(45 psi)的壓力下以0.41 L/s(6.5 gpm)的速度噴水。常用捕獲效率(其是洗滌器捕獲的空氣中灰塵的一部分)和清潔效率(其是從捕獲的空氣中去除的灰塵的百分比)兩個(gè)運(yùn)行特性來定義洗滌器性能。溢流床除塵器技術(shù)非常成熟,本文的工作范圍不包括評估或提高除塵器的清潔效率,而集中在開發(fā)洗滌器系統(tǒng)上,該系統(tǒng)可有效地收集長壁采煤機(jī)頂板切割滾筒附近的灰塵[5-6]。因此,將連續(xù)采礦機(jī)洗滌塔網(wǎng)和除霧器與37.3 kW(50 hp)的離心風(fēng)機(jī)結(jié)合使用。使用的洗滌器由20 層篩網(wǎng)組成,尺寸為64.1 cm×79.4 cm。除霧器由21 層組成,尺寸為62.2 cm×54.6 cm×31.8 cm。使用這種洗滌器和除霧器,風(fēng)機(jī)可提供的最大氣流為6.47 m3/s(13 700 cfm),如表1 所示。

表1 洗滌器組件

2 應(yīng)用結(jié)果分析

使用12 個(gè)PDM 來監(jiān)控長壁廊道表面各個(gè)位置的粉塵減少情況,并使用回風(fēng)道中的4 個(gè)PDM 進(jìn)行監(jiān)測,確定這些點(diǎn)每個(gè)位置上的降塵量以驗(yàn)證軟件模型。但分析這些位置中每個(gè)位置的洗滌器性能是不切實(shí)際的,因此本文重點(diǎn)分析以下6 種情況:帶分離臂噴頭的回氣道關(guān)閉;人行道(1、2、3、8 位),分叉臂噴水關(guān)閉;帶有分離臂的臉部區(qū)域(7、12 位)關(guān)閉;采煤機(jī)主體上方靠近閘板模塊(位置4、5、6)的區(qū)域,分流臂噴淋關(guān)閉;回氣道,分流臂噴淋打開;人行道(1、2、3、8 位),分配器噴水開啟。

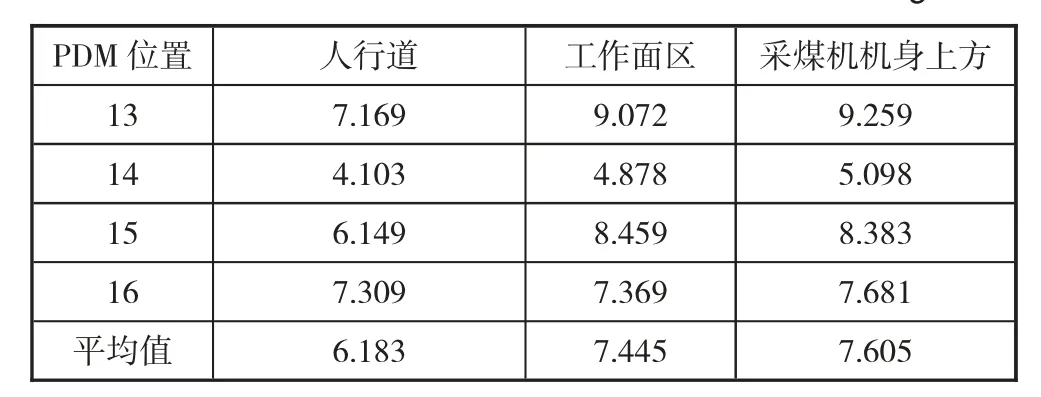

在關(guān)閉分流器臂的情況下進(jìn)行除塵的其余區(qū)域研究,包括人行道、工作面區(qū)域以及采煤機(jī)機(jī)身上方的區(qū)域。降低人行道中的粉塵濃度非常重要,因?yàn)檫@是礦工通常會(huì)工作的區(qū)域。因此,減少人行道中的粉塵對于減少粉塵暴露于礦工是非常必要。如表2 所示,統(tǒng)計(jì)了不同時(shí)間段人行道、工作面區(qū)域以及采煤機(jī)機(jī)身上方區(qū)域的粉塵含量,沿工作面和采煤機(jī)主體上方的粉塵減少進(jìn)行了分析,深入了解洗滌器對采煤機(jī)附近氣流的影響,并與將在采煤機(jī)中開發(fā)的CFD模型進(jìn)行比較。公式(1)顯示了粉塵減少率17.84%。

表2 在所有因素均處于低水平的情況下,在回氣道中進(jìn)行1 次粉塵濃度測量 mg/m3

然后將結(jié)果用于確定主要影響、相互作用,并開發(fā)用于減少回風(fēng)中粉塵的回歸模型。表3 顯示了這種情況的回歸模型參數(shù)估計(jì)。表3 還顯示了確定系數(shù)R2,該系數(shù)為0.95,意味著模型預(yù)測了觀察到的變化的95%。對表3 的檢查表明,有3 個(gè)主要影響因素,最重要的一個(gè)是洗滌器容量。進(jìn)一步的檢查表明三者間沒有明顯的相互作用,洗滌塔的容量系數(shù)為12.5,進(jìn)氣口延伸系數(shù)和面風(fēng)速度系數(shù)分別為3.1 和3.4。在所有因素都處于較高水平的情況下,模型預(yù)計(jì)降塵量為56.4%。

表3 返回氣道的回歸模型參數(shù)估計(jì)值-分流器臂噴霧關(guān)閉

最佳的洗滌器性能應(yīng)包括進(jìn)樣口的延伸部分(因?yàn)槿肟诟拷蹓m源)、洗滌器的容量更高(因?yàn)橄礈炱鲿?huì)清潔更多的空氣)、并且較低的面空氣速度(因?yàn)橄礈炱髑鍧嵙丝偪諝獾妮^大部分)。例如,在高洗滌能力的情況下,42%的面部空氣以較低的面部空氣速度進(jìn)行洗滌,而28%的面部空氣以較高的面部空氣速度進(jìn)行洗滌。但是,在較高的面風(fēng)速度下,洗滌器性能實(shí)際上會(huì)更好(當(dāng)包括進(jìn)氣口延伸且洗滌器容量處于較高水平時(shí))。盡管洗滌器以較高的面空氣速度清潔了較少的空氣,但是增加的面空氣速度的作用有助于將充滿灰塵的空氣引向洗滌器入口。

負(fù)洗滌塔容量與面風(fēng)速度相互作用效應(yīng)也相對較小,系數(shù)為-2.9。這種相互作用表明,當(dāng)其他因素處于較高水平(處于測試水平)時(shí),洗滌空氣的性能受到面風(fēng)速度的影響較小。例如,在洗滌器容量和進(jìn)氣口處于較高水平的情況下,該模型預(yù)測,在面對低空氣的情況下灰塵濃度降低73%,在面對空氣高水平的情況下灰塵濃度降低74%。

3 結(jié)論

通過對在實(shí)驗(yàn)室環(huán)境中集成到長壁采煤機(jī)中的除塵器,可以有效減少空氣中可吸入的粉塵。在長壁采煤機(jī)上配備溢流床除塵器,可以有效降低煤炭開采過程中的粉塵。實(shí)驗(yàn)結(jié)果表明,在除塵器中增加洗滌塔,返回氣道中的可呼吸粉塵減少了56%,在采煤機(jī)附近的走道區(qū)域中可吸入粉塵減少了74%。