自由鍛造油壓機液壓系統故障診斷與維修技術

李琦

(中冶陜壓重工設備有限公司,陜西 富平 711711)

液壓傳動相對機械傳動具有操作方便,過載保護及便于實現自動化等優點,廣泛應用于工農業機械中,由于系統工作環境惡劣,零件老化等原因易造成故障,通過有限的檢測、報警元件不能達到故障診斷的目的,不能及時排除故障而影響生產。復雜的液壓設備由多個子系統組成,各子系統相互影響,結構具有相關性,元部件出現故障會誘發其他子系統故障,液壓系統故障具有層次性特點,故障原因存在復雜關系,許多結構故障現象未查明原因。要求系統故障診斷者具有較高實踐能力,更好地處理液壓系統工作中復雜的故障情況。研究鍛造油壓機液壓系統故障診斷技術具有重要現實意義。

1 自由鍛造油壓機液壓系統故障診斷技術研究

隨著科技的不斷發展,自由鍛造油壓機應用于各領域,鍛造油壓機是快速鍛造操作簡單的鍛壓設備,可以提高生產效率與產品品質,可完成鐓粗、拔長、沖孔、彎曲、扭轉、錯移和切割等自由鍛造工藝,主要用于對軸類、圓環、餅類和金屬板零件鍛造成型等,提高國家重工業發展技術水平[1]。液壓油是鍛造油壓機工作介質,將油壓機運行產生壓力勢能傳遞給液壓元件推動設備運行,液壓系統密封結構逐漸失效造成系統壓力降低、液壓油泄露,由于液壓油成本高,一旦發生泄露會造成很大經濟損失,研究液壓系統故障診斷技術非常重要。

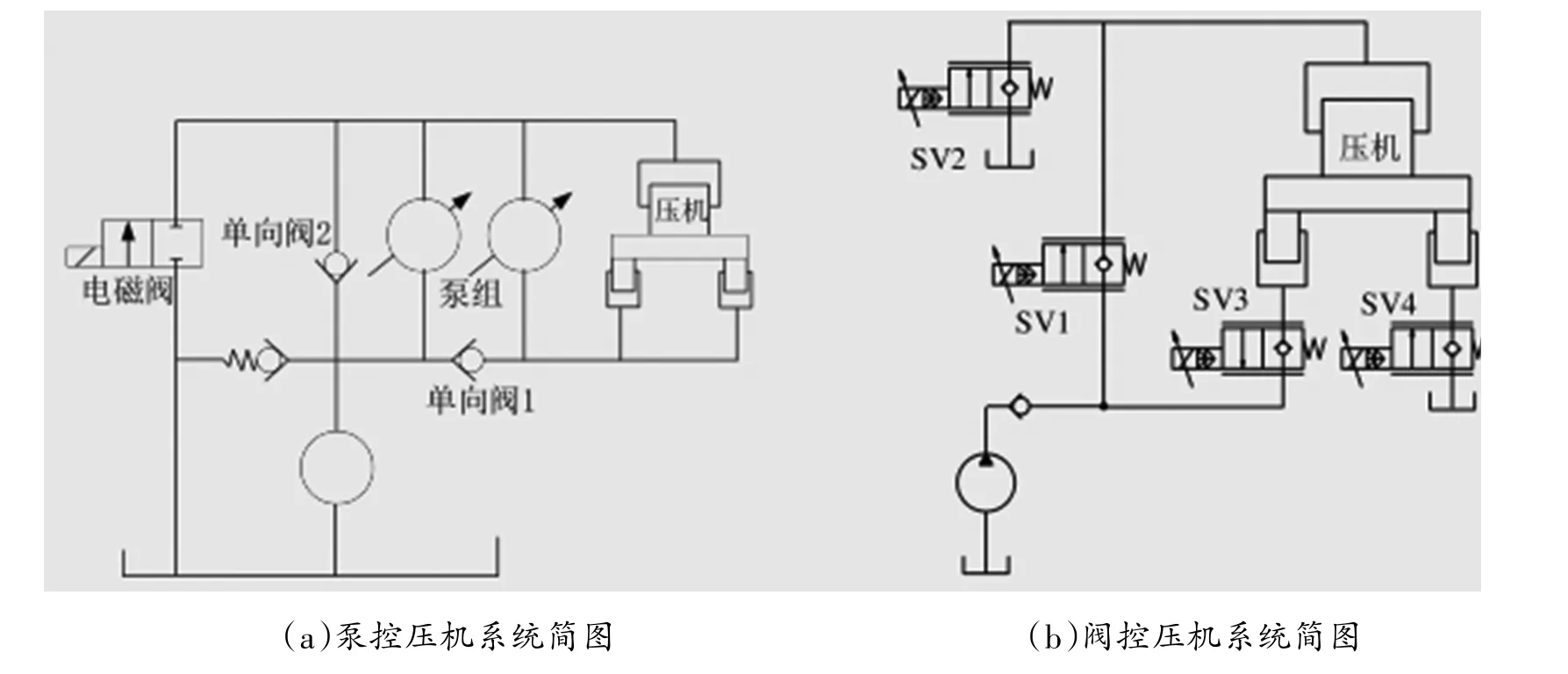

液壓傳動系統具有其他傳動方式難以替代的優勢,廣泛應用于石油化工、鐵路交通、起重運輸等工程技術領域[2]。由于對液壓知識了解不夠,許多設備液壓系統出現故障難以診斷排除,液壓系統具有功率大、重量輕等優點,系統在各類設備中處于控制重要地位,隨著液壓系統向大功率方向發展,系統設備出現故障率不斷提高。液壓控制系統在工業自動化中起到主導作用,液壓系統故障診斷成為企業科技發展所需,研究液壓故障診斷技術具有很強必要性[3]。故障診斷是對液壓元件系統故障原因分析判斷,大多數液壓設備復雜,故障診斷始于20世紀60年代,80年代液壓故障診斷技術迅速發展,人們將液壓控制理論等應用于液壓系統,智能診斷技術實現辯證與數理邏輯集成,推理預算法過程統一等功能,基于智能技術的故障診斷法主要有模糊邏輯診斷法、神經網絡診斷法等[4]。自由鍛造液壓機控制系統如圖1所示。

圖1 自由鍛造液壓機控制系統

現代化設備自動化程度不斷提高,故障診斷技術是機械液壓電子技術等綜合應用,現代化設備機械系統故障具有直觀性,液壓系統故障由于具有機械與電氣性質綜合性,故障形式多樣,大部分設備故障非獨立存在,現代化設備出現故障難以進行準確判斷[5]。液壓系統以其獨特優點得到廣泛的應用,但設備出現故障后不易查找原因,系統各元件故障不如機械設備直觀,不能用萬用表等方便測量參數,液壓設備僅靠壓力表等指示系統工作參數,對系統故障診斷帶來很大不便,液壓系統常見故障包括工作部件運動爬行,工作機構運動速度不夠等;故障主要原因包括空氣進入系統、零件磨損嚴重等。液壓元件系統常見故障診斷方法包括簡單觀測法、現場試驗法和拆檢元件法等。

液壓系統故障診斷觀測法包括壓力表測試壓力,溫度計測試元件表面溫度等。現場實驗是獲取液壓裝置有關信息的重要途徑,采用簡單的儀器儀表,有利于實現故障分析人員的意圖,故障分析實驗法包括改變考察對象輸入量,將其與常態下輸入輸出關系對比,考察比例閥狀態的現場實驗[6];改變考察對象部分結構狀況發現問題。現場故障分析是不斷深入過程,需要對故障液壓元件拆卸分解,拆卸分解時注意釋放系統壓力,在清潔場地時,注意液壓元件內部零件裝配關系,保證重新裝配與原裝配一致。隨著科技的發展,精密診斷技術監測液壓裝置狀態非常普及,可以監控設備運行狀態,有效提高產品質量。目前典型精密診斷技術包括系統壓力動態測試,元件殼體振動信號監測。

2 自由鍛造油壓機液壓系統故障分析

自由鍛造油壓機是結構簡單經濟實用的高性能壓力鍛造設備,廣泛應用于裝備制造、汽車加工配件、金屬材料加工成型等諸多行業,在提高國民經濟發展等方面具有重要意義。鍛造油壓機是利用油液產生壓力能通過控制閥、油缸、液壓馬達等液壓控制、執行機構來工作的裝置,液壓系統是鍛造油壓機的核心部分,各液壓元件環環相扣,任何元件發生泄露都會引起其他元件發生故障。鍛造油壓機液壓系統故障處理需要了解系統結構原理,分析液壓系統常見故障類型特點。

2.1 液壓系統原理結構

液壓傳動技術用途廣泛,液壓傳動是根據液體靜壓力傳動原理發展的技術,當前流體傳動技術成為國家工業發展水平的重要標志。液壓傳動是利用液壓泵將原動機機械能轉換為液體壓力能,經過各種控制閥傳遞,驅動工作機構實現直線往復運動。液壓傳動系統根據特有傳遞方式具有傳動平穩,承載能力大,便于實現自動化等優點;同時存在實現定比傳動困難,不宜遠距離輸送動力,液壓元件制造精度要求高等缺點[7]。

液壓傳動是能量轉換的體現,可以快速進行設計單元化施工,需要了解液壓系統功能模塊,鍛壓機液壓系統結構包括控制執行與輔助單元等,壓力源是液壓系統動力來源,液壓泵工作條件為能實現周期性變化的密封工作容積,常用的液壓泵按結構分為齒輪泵,柱塞泵、葉片泵、螺桿泵等。執行單元是將液壓能轉化為機械能單元,根據運行形式分為液壓缸與馬達[8]。液壓控制單元是系統的重要部分,將人為邏輯功能與液壓動作聯系控制裝置,控制單元多為液壓控制閥組,在使用維修上是主要控制點,對控制單元研究與故障處理是系統的關鍵。輔件是液壓系統的重要部分,包括過濾器、熱交換器、密封裝置等。液壓輔件合理設計影響系統的效率等技術性能,是保證系統安全運行的重要部分。

2.2 液壓系統故障類型

液壓設備由機械電氣等裝置組成,某故障現象可能由許多因素造成,分析液壓故障原因需要了解工作原理與各元件作用。液壓系統工作液在元件中流動情況難以了解,要求人們具備較強的分析故障能力,在機械液壓復雜關系中找出故障原因。液壓系統故障按性質分為確定與隨機故障,根據指示形式包括有報警與無報警顯示。液壓系統故障具有多樣性,隱蔽性與偶然性等特點。

液壓系統常見故障現象包括壓力失調與振動噪聲等。液壓系統故障大多為多個故障同時出現,相同故障原因復雜,壓力不穩常與振動噪聲同時出現,液壓系統需要機械電氣系統配合,相同原因會引起多個故障。液壓傳動依靠在密封管道內油液傳遞動力,故障不如機械傳動系統直觀,液壓裝置損壞往往發生在系統內部,現場檢測條件有限,使得液壓系統故障分析困難。故障原因往往相互交織,如壓力達不到要求可能由于溢流閥引起。系統執行原件泄露引起壓力不足,混入空氣會引起流量波動,相同癥狀可能有多種原因,故障源產生多個癥狀可利用多個癥狀組合確定。液壓系統運行中受到各種隨機性因素影響,如阻尼孔堵死,電磁鐵吸合異常等。

3 自由鍛造油壓機液壓系統故障診斷工藝

自由鍛造油壓機設備液壓系統出現故障要根據實際情況診斷,保證設備正常工作。液壓系統故障診斷需要熟悉液壓元件工作特性,掌握系統配置關系;建立健全設備技術狀況檢查維護檔案,熟悉各類液壓元件故障現象與檢查方法,熟悉運用液壓系統故障診斷分析方法,注意學習應用現代先進的診斷技術。鍛造油壓機液壓系統故障診斷流程包括勘察與排除,故障診斷要遵循從簡單到復雜的原則。

3.1 液壓系統故障診斷流程要求

自由鍛造油壓機液壓系統故障診斷流程包括勘察與維修,故障勘察是深入故障現場通過觀看測試等了解發生異常現象,充分掌握維修所需材料,為診斷提供判斷實際依據。現場勘察需要注意設備故障運行工況,故障環境與場地勘察,故障報警信息等。故障診斷是根據故障機理羅列可能產生的原因,通過系統分析等方法對原因逐點分析分離故障部件,故障診斷根據診斷方法不同分為經驗診斷法,故障樹診斷法等。

為高效查找液壓故障原因,需要設定合理的檢測次序,通常從簡單到復雜進行故障檢測,液壓系統故障檢測從主要到次要使得故障處理更加高效。在故障原因不明時,應按拆卸分解元件難度設定檢測次序,先檢查外部因素簡單元件,最后檢查液壓缸與馬達。故障分析中對可能存在的故障懷疑點深入檢查,確定故障原因依據包括與故障相關特征信息出現,如元件使用時間長為元件損壞原因,元件使用時間是判斷其損壞的依據。根據特征信息排定故障檢測次序,逐一考察確定特征信息,根據引起故障初始原因排定檢測次序,先檢查負載率高的元件。根據癥狀故障原因統計概率結論排定檢測次序,對相同癥狀原因可能性排序。現場故障可以通過匯總分析經驗編制故障處理手冊,按照從難到易的原則羅列檢查點。

3.2 液壓系統故障診斷方法

自由鍛造油壓機液壓系統故障常用診斷方法包括經驗覺檢診斷法、推理驗證法、化整為零局部判斷法,邏輯分析法,聚零為整綜合判斷法等。經驗覺檢診斷法是利用身體感官分析液壓系統故障表象,需要檢查人員具有豐富的現場經驗,經驗覺檢法分為體視聽觸等方面,經驗覺檢法只能定性進行診斷,問診主要通過詢問方式判斷設備故障前運行狀態,包括設備安裝時間,故障原因次數等信息。聽診是根據液壓缸異常聲響,軟管振動等判斷故障原因;觸診是通過觸覺判斷液壓元件油溫高低,元件處感覺高頻振動判斷為異常。

生產現場通常出現疑難故障,維修人員不知道異常參數與癥狀原因,通常對故障癥狀產生原因積極假設,通過驗證分析找到解決問題路徑。假設時展開思路,可將系統組成要素作為懷疑對象考察,找到有說服力的證據驗證。假設與驗證交替進行,通過實驗拆卸分解觀測辨別假設真偽。化整為零思路是基于模塊化原則的思路,有些系統功能繁雜,處理故障難以對整體分析,將系統按功能模塊化分割可以快速找到故障點,可以將系統功能與故障原因化整為零。液壓系統中癥狀對應系列故障原因,可以劃分故障原因不同層次包含子系統,可以用因果關系圖,通過故障樹對故障原因化整為零。聚零為整綜合判斷法包括通過不同方式對相同問題考察,綜合系統多種癥狀得出結論。

4 自由鍛造油壓機液壓系統故障診斷軟件與預防維修

液壓系統故障會影響設備正常運行,大多數液壓故障由于日常維護不及時,關鍵環節液壓設備出現故障損失巨大,要求設計安裝必須嚴格遵守設備維護手冊要求進行,可以提高設備的運行效率。鍛造油壓機液壓系統故障診斷需要找出設備管理關鍵點,采取有效的維護措施,設計開發系統故障診斷軟件,提高液壓系統故障診斷效率,保證液壓系統安全穩定運行。

4.1 液壓系統故障診斷軟件

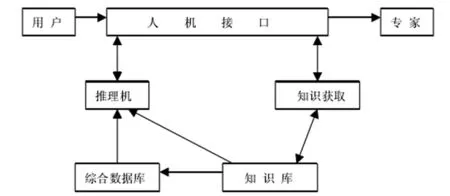

自由鍛造油壓機液壓系統故障診斷軟件針對系統故障診斷方法進行數據維護,可以對數據庫進行查詢添加等系列功能,系統基于C/S結構下查詢編輯數據系統,使用Visual Studio為開發平臺,客戶端程序采用C#編寫,采用C/S架構系統結構清晰,將前臺設計與數據庫訪問嚴格劃分。界面設計采用上面功能按鈕下面數據表格設計,添加幫助文件輔助用戶使用,使設計人員從冗雜的數據查找中解脫。液壓故障診斷專家系統結構如圖2所示。

圖2 液壓故障診斷專家系統結構

C#是簡單安全的程序設計語言,吸收C++等語言的優點,具有語言簡潔性與支持跨平臺性。系統采用net FrameWork4.0框架進行整體設計,采用access為數據存儲介質。主要功能包括查詢編輯與刪除等,主界面主要用于添加刪除等操作,查詢功能可以通過篩選條件定位某列數據,編輯功能可以選定內容修改數據;用戶可通過添加新數據按鈕添加新數據,保存數據刷新返回主頁面。用戶可通過刪除所選行刪除整行數據,選中整行數據點擊刪除所選行按鈕點擊確認刪除,點擊取消按鈕不刪除數據,刪除某單元格數據在編輯文本框中刪除。

4.2 液壓系統故障預防維護

液壓系統維護方案在設計階段就應該考慮,維修時通常排空油箱油液,運行期間要經常檢查油位,按要求清洗濾油器,系統是否更換新油液取決于油液老化度,較大系統不超過10000 h換油,檢查油液狀態需要進行取樣,由濾渣顏色看出油的老化度,是否換油取決于油的污染程度。應定期檢查管道系統是否泄露,主回路工作壓力每周定期檢查,系統壓力調整次數多表明溢流元件磨損。結束維修前對液壓系統徹底檢查。

液壓設備維護基本方法包括保持系統具有品種充足的液壓油,保持聯系處緊固嚴密。液壓系統換油要將油液排放干凈,拆下油箱清理蓋,取下吸油口處濾油器,清洗后重新裝入系統前吹掉蓋罩殼體未清洗污物。可以用短時間注油沖洗法清洗液壓系統殘留油液臟物,化學性變化油液不得使用,將足夠清洗油液注入油箱,進行沖洗油要經過濾油車注入油箱。使清洗油在系統內循環15~20 min,要保證清洗油從油箱中完全排放,清洗油可能含有很多系統脫落金屬顆粒,濾油器濾芯要定期更換,舊泵隨污染增加逐漸磨損,新泵不能承受高污染,需要徹底清洗換油保證元件使用壽命。液壓設備由于結構復雜,故障維修難度大,要求維修人員不斷提高維修水平。

5 結束語

本文研究介紹自由鍛造油壓機液壓系統故障診斷維修技術,闡明鍛造油壓機液壓系統結構原理,總結液壓系統常見故障類型;歸納液壓系統故障診斷技術方法,設計系統故障診斷軟件,提出液壓系統故障預防維修措施。隨著液壓系統在國內機械航空等行業的應用,對系統故障維修提出更高的要求。近年來液壓系統傳動在治污降噪等方面取得長足發展,液壓傳動方式具有獨特優勢,液壓傳動元件類型與系統設計等發生很大變化,自由鍛造機液壓系統工作狀態多樣性,生產中要了解常見故障原因,積極研究現代先進診斷技術,會提高系統故障診斷準確性。