淺談等靜壓技術應用及設備的市場準入

李景振 鄧貴德 何 曉

(1.中國特種設備檢測研究院 北京 100029)

(2.中航工業四川航空工業川西機器有限責任公司 雅安 625000)

近些年,隨著中國制造業由高速發展向高質量發展轉型,使大批制造企業日益壯大,生產技術水平不斷提升,競爭力與日俱增。截至2021年底,全國特種設備總量達1 816.23萬臺,其中壓力容器469.49萬臺[1]。但是,我國特種設備制造業水平不一,某些領域仍處于國際產業鏈價值鏈的低端水平,自主核心知識產權較少,創新能力較低,如高速電梯、微型化起重機械等與部分發達國家相比存在一定差距[2]。我國等靜壓設備制造起步較晚,處于跟跑水平。本文回顧了等靜壓技術發展歷程、技術及應用,概括了等靜壓設備在我國市場準入方面的相關要求,總結等靜壓技術的發展水平并提出相關建議,為有關制造和使用單位提供有益參考。

1 概述

等靜壓技術是一種應用帕斯卡原理,利用密閉高壓容器內零件受到各向均等的超高壓壓力狀態進行成形的先進制造技術[3-4]。根據靜壓力基本方程(p=p0+ρgh),盛放在密閉容器內的液體,其外加壓強p發生變化時,只要液體仍保持其原來的靜止狀態不變,液體中任一點的壓強均將發生同樣大小的變化,在超高壓力作用下,結構發生永久變形。

目前等靜壓技術根據產品成形溫度和壓力的不同分為:常溫、100~ 630 MPa的冷等靜壓技術,80~120 ℃、300 MPa左右的溫等靜壓技術和1 000~2 200 ℃、100~200 MPa的熱等靜壓技術等3種。因上述等靜壓設備結構相似,本文將以熱等靜壓設備為例展開介紹。

在我國,等靜壓設備屬于特種設備范圍,制造單位應按照特種設備相關法規取得《中華人民共和國特種設備生產許可證》方準在我國境內銷售、經營和使用。

2 發展歷程

1955年,美國的Battelle實驗室首先研發熱等靜壓技術,主要應用于原子能反應過程中燃料元素的擴散粘結,故被稱作“氣壓粘結”[3-4]。隨著熱等靜壓技術的快速發展及其應用范圍和使用場合的不斷拓展,熱等靜壓技術的工作壓力可提高到單向熱壓的10倍以上,所以采用熱等靜壓技術可生產具有十分復雜形狀的部件。

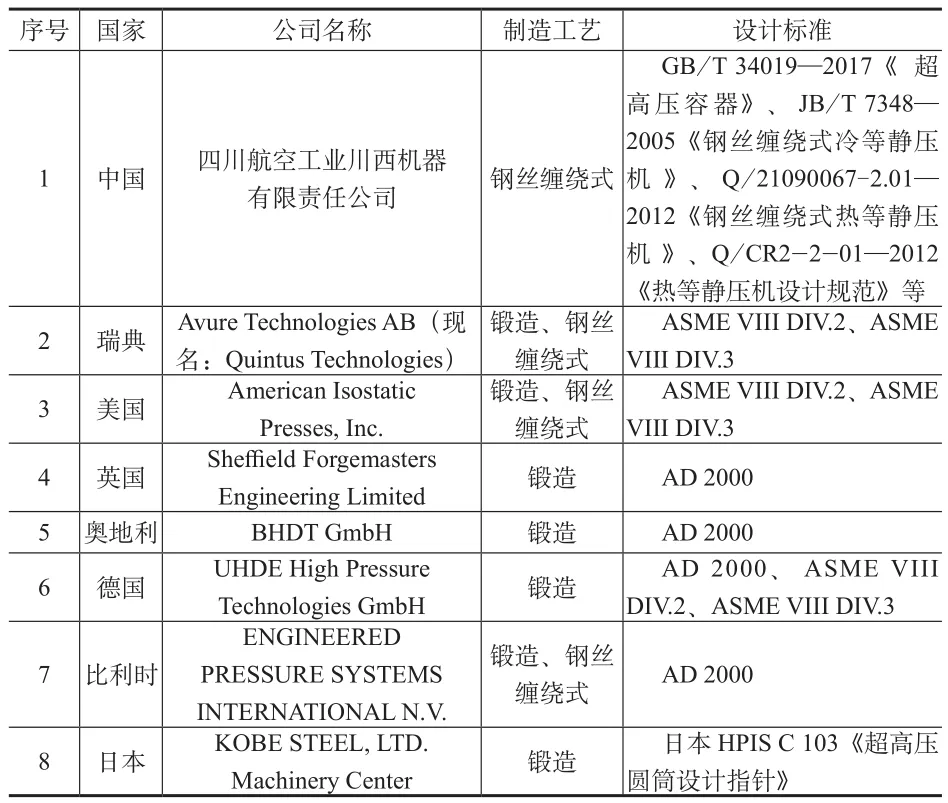

熱等靜壓技術經過70余年的發展歷程,在工業化生產上的應用范圍得到了不斷延伸。熱等靜壓設備經過數十年的改進,大幅度降低了生產成本,更拓寬了熱等靜壓技術在工業化生產各方面的應用,但是其應用范圍的擴展仍有很大空間。經初步統計,應用于我國市場的主要境內外等靜壓設備制造企業有8家,其制造工藝、設計標準,見表1。

表1 主要應用于我國市場的境內外等靜壓設備制造企業

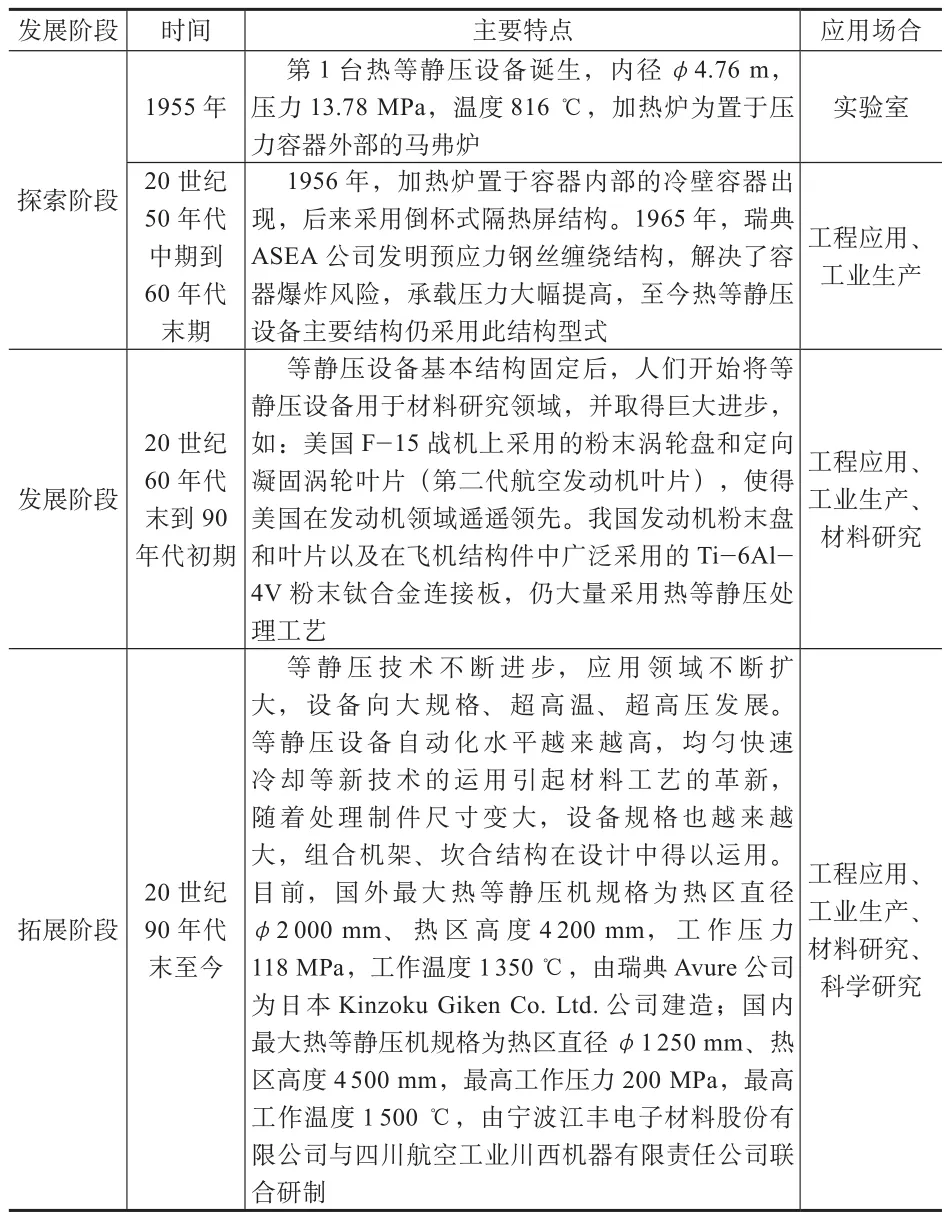

此外,按照熱等靜壓技術發展的時間及主要特點可劃分為探索階段、發展階段及拓展階段,見表2。

表2 等靜壓技術發展階段

至今,熱等靜壓技術已廣泛應用于工業化生產之中,如金屬和陶瓷的固結、金剛石刀具的燒結、鑄件質量的修復和改善、高性能磁性材料、靶材的致密化、硬合金后期致密、擴散粘結及高壓化學反應等,并在航空、航天、核工業領域得到廣泛應用。

3 等靜壓設備結構及應用

3.1 結構及部件

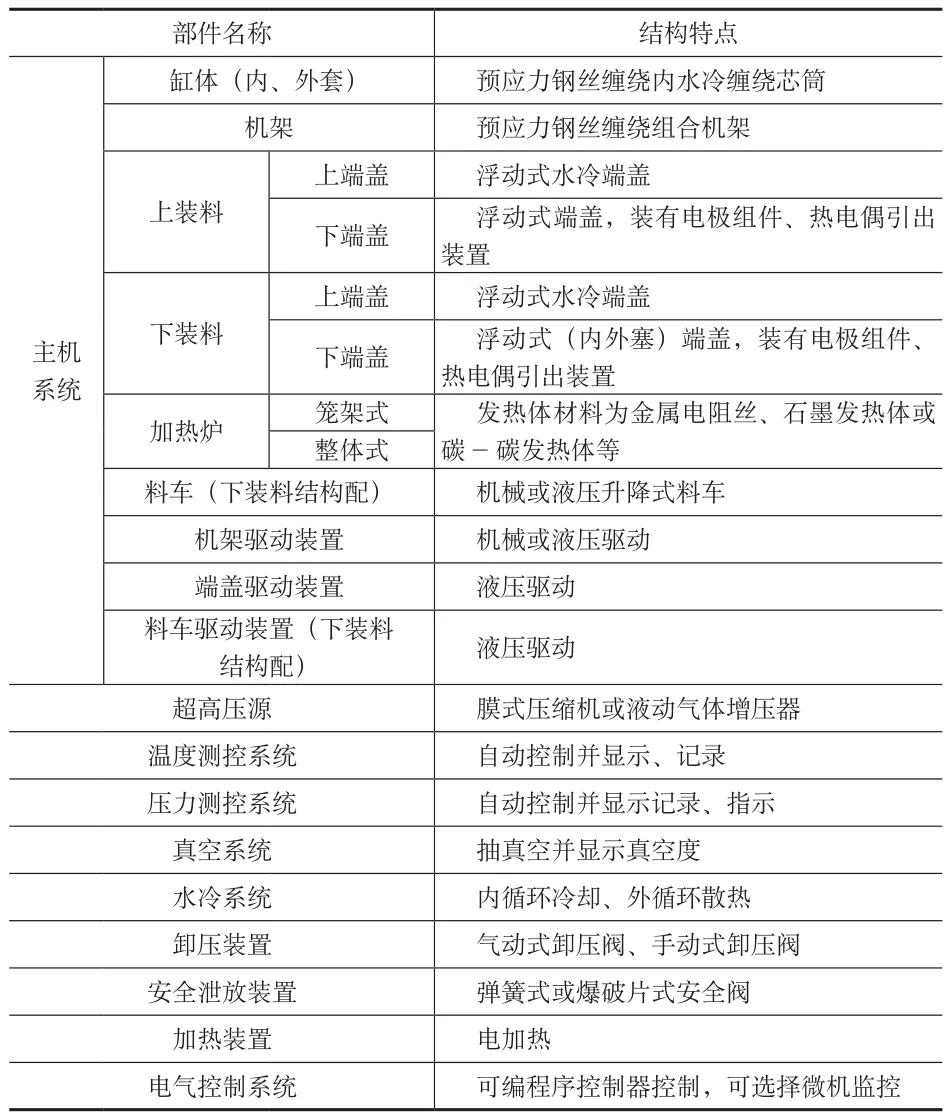

熱等靜壓設備主要由氣源系統、加熱系統、主機系統、氣體系統、電氣系統、冷卻系統、液壓系統等7部分組成,如圖1所示。圖1中的料車系統僅限于下裝料方式。熱等靜壓設備主要部件,見表3。

圖1 熱等靜壓機各大系統

表3 熱等靜壓設備主要部件

各系統的主要功能如下:氣源系統負責提供設備壓力、溫度傳遞介質(一般為惰性氣體);加熱系統負責對氣體介質加熱;主機系統負責提供高溫高壓容腔,是熱等靜壓設備的核心部件,一般由容器和機架組成,容器和機架均采用預應力鋼絲纏繞結構,該結構設計時嚴格采用無拉應變原則,能有效保證主機安全;氣體系統負責氣體介質預加壓、加壓和回收;電氣系統負責設備的加壓、加熱、降溫、回收、卸壓全過程電氣控制;冷卻系統負責對設備工作過程中需冷卻的部位進行強制冷卻;液壓系統負責提供輔助工作(機架移進、移出、端蓋提升等)動力;料車系統(下裝料特有)負責設備的裝、出料。

3.2 應用范圍

●3.2.1 鑄件致密處理

鑄造因材料組分合金化高、技術工藝簡單、生產設備要求不高、生產成本低廉、易鑄造復雜形狀零件等突出優點而被廣泛采用,但工件同時存在無法避免的缺陷,如縮孔、疏松、成分偏析等(見圖2),高溫合金鑄造零件的缺陷更加突出,在性能方面一般不如變形合金制件,在對零件性能要求較高的場合如航天、航空產品上限制使用。

1972年,在美國召開的第二屆國際高溫合金會議,研究人員首次提出應用熱等靜壓工藝來優化高溫合金工件在鑄造過程中產生的顯微疏松缺陷[5]的技術。此后,研究人員開展了高溫合金的熱等靜壓工藝研究工作并取得重大突破,使高溫合金的循環疲勞壽命、持久強度、塑性和性能穩定性等技術參數得到顯著改善,尤其是循環疲勞壽命延長了2倍以上。

航空領域廣泛使用的鈦合金鑄件、鎳基高溫合金就采用了典型的熱等靜壓工藝處理。如TC10合金經熱等靜壓處理后伸長率比鑄態提高了157%,收縮率提高了185%,沖擊韌度提高了165%[6],如圖3所示。K4169高溫合金經1 165℃、4 h、140 MPa熱等靜壓處理后,顯微疏松和脆性組織得到有效消除,碳化物大量溶解,組織均勻化程度提高[7];與直接進行標準熱處理的合金相比,K4169高溫合金鑄件經熱等靜壓處理后再進行固溶和時效處理,在室溫和650 ℃下抗拉強度和屈服強度明顯提高且波動減小,屈強比、伸長率、斷面收縮率均有改善;在650 ℃、620 MPa條件下合金的持久壽命由27 h延長至93 h,室溫下等幅低周疲勞壽命提高近50%。此外,等軸晶高溫合金、火箭尾噴喉襯、鈾金屬防護層的熱等靜壓工藝處理也都屬于這方面的應用。

圖3 TC10鑄件熱等靜壓處理性能變化對比

●3.2.2 高溫合金粉末成型

熱等靜壓粉末成型基本流程為:制備熱等靜壓粉末成型模具—將粉末裝入模具震動填實—抽真空封焊—將模具整體放入熱等靜壓設備進行處理—熱等靜壓處理完成后,采取酸洗或機械加工的方法逐步去除包套,實現復雜外型一次成型。

熱等靜壓粉末成型技術在制備航空發動機典型盤類零件方面相對傳統技術具有制品整體性能優良、表面質量好、制品精度高、成型零件致密度高的優勢。如FGH95粉末渦輪盤,性能達到國外同類合金的A級水平[8];TC4粉末熱等靜壓成型棒材室溫拉伸性能最高值982 MPa,最低值964 MPa,平均值達到971 MPa,超過GB/T 2965—2007《鈦及鈦合金棒材》規定指標,且強度、斷后伸長率、斷面收縮率明顯提高;TC11熱等靜壓粉末成型材料拉伸性能在500 ℃達到749 MPa,超過GJB 2744A—2019《航空用鈦及鈦合金自由鍛件和模鍛件規范》所規定的TC11鍛件的力學性能要求685 MPa。

目前國內外已普遍采用熱等靜壓粉末成型方法加工制造航空發動機葉片盤、渦輪盤、機匣等零件(見圖4),國外已實現裝機,國內暫處于試驗研究階段。

圖4 熱等靜壓粉末典型零件

●3.2.3 擴散連接

熱等靜壓擴散連接是熱等靜壓技術的最原始應用,與一般連接方法相比,采用熱等靜壓擴散連接技術實現了如下優點:

1)材料與母材特性相同,焊點無熔化區,從而消除焊點性能衰減;

2)熱等靜壓技術可以連接通常不能連接的異種金屬;

3)熱等靜壓擴散連接通常不受固定模具的限制,能加工和處理任何復雜形狀的制件,也可利用熱等靜壓擴散連接技術制備任何復雜結構零件。

航空航天發動機的雙合金整體葉盤是發動機轉子制造技術的主要發展方向之一,并在新型航空發動機上得到廣泛應用。整體葉盤的盤體采用粉末高溫合金,具有高屈服強度和良好的低周疲勞性能;葉片主要為鑄造高溫合金,滿足材料高溫持久蠕變性能的技術要求。雙合金的良好結合使盤體和葉片都能獲得優良組織性能,從而實現盤件與葉片的選擇具有較大空間且實現最佳匹配性能。

中國航發集團公司北京航空材料研究院采取“固-粉”連接的U72合金和K447A合金試驗件經1 195 ℃、175 MPa熱等靜壓后(見圖5),雙合金界面處經熒光、X光和超聲檢查未發現缺陷,連接強度滿足技術指標。

圖5 固-粉熱等靜壓擴散連接雙合金整體葉盤

在核工業領域中,常用鋯合金、不銹鋼、鈮、鈹等金屬包覆核燃料制成核燃料棒,要求包覆層與核燃料有良好的粘接性能和壓實密度。過去采用壓制和燒結方法粘接包覆層和燃料,但粘接性能和燃料的密度不理想,而且工序復雜。采用熱等靜壓擴散連接工藝可以同時進行致密和粘接,工藝簡單,并且可以制作復雜零件外形。

●3.2.4 其他方面

除上述3方面應用外,目前熱等靜壓技術在高速鋼粉末固結、硬質合金粉末固結、陶瓷材料粉末固結、C/C復合材料制備等方面都有應用。用熱等靜壓工藝處理的高速鋼制件能有效避免碳化物偏析現象,用熱等靜壓工藝處理陶瓷材料(如氮化硅、碳化硅等)力學性能顯著提高,在特殊場合完全能代替金屬材料。

4 等靜壓設備的市場準入

等靜壓設備大部分屬于《中華人民共和國特種設備安全法》《特種設備安全監察條例》的監管范圍,按照我國特種設備法規規定,應取得制造許可且經檢驗合格后方準銷售、使用。下文概述等靜壓設備市場準入應辦理的許可及技術審查等規定。

4.1 生產單位許可

按照《特種設備生產單位許可目錄》,等靜壓設備屬于A6級超高壓容器,應滿足TSG 07—2019《特種設備生產和充裝單位許可規則》(以下簡稱《許可規則》)相應許可條件并經鑒定評審合格后,由市場監管總局批準頒發A6級壓力容器制造許可證。

●4.1.1 資源條件要求

A6級超壓力容器生產單位資源條件要求包括法定資質、人員、工作場所及設施、生產設備與工藝設備、檢測儀器與試驗裝置等,見表4。

表4 A6級壓力容器生產單位資源條件要求

●4.1.2 質量管理體系要求

等靜壓設備生產單位應按照《許可規則》中附件M《特種設備生產單位質量保證體系基本要求》的要求,建立與超高壓容器許可范圍相適應的質量管理體系且保持有效實施。境外申請單位還應建立相關執行中國制造許可制度的規定,如采用國際標準或境外標準設計應向市場監管總局提交符合性申明及比照表、出口中國產品告知等。

●4.1.3 技術能力要求

等靜壓設備生產單位應具備保證產品安全性能的制造能力,能夠按照TSG 21—2016《固定式壓力容器安全技術監察規程》(以下簡稱《固容規》)及相關產品標準(如GB/T 34019—2017)進行制造,并且在產品生產過程中體現質量保證體系的有效實施,提供完整的產品質量證明文件。等靜壓設備生產單位應當具有與超高壓容器產品制造相關的焊接(具有焊接工藝時)、消除應力熱處理、無損檢測、耐壓試驗、泄漏試驗等工藝文件。

4.2 監督檢驗和定期檢驗

等靜壓設備生產單位應滿足《固容規》中第6章監督檢驗和第8章定期檢驗的要求,進口等靜壓設備的監督檢驗可以采用制造過程監檢的方式進行,如未在境外完成制造過程監檢,應在產品入境到達口岸或者使用地后,由經市場監管總局核準的檢驗機構對產品的安全性能進行監督檢驗,簡稱到岸監檢。

4.3 使用登記

等靜壓設備的使用單位應落實主體責任,按照TSG 08—2017《特種設備使用管理規則》中第3章的要求,在產品投入使用前或者投入使用后30日內,由使用單位向產品所在地的直轄市或設區的市的特種設備安全監管部門申請辦理使用登記。

4.4 其他要求

●4.4.1 壓力容器符合性申明

采用非中國標準制造等靜壓設備時,應滿足《質檢總局關于承壓特種設備制造許可有關事項的公告》(2012年第151號)[9]、《質檢總局特種設備局關于<固定式壓力容器安全技術監察規程>(TSG 21—2016)的實施意見》(質檢特函〔2016〕46號)[10]等相關要求,主要申請程序及注意事項如下:

1)申請單位應登錄市場監管總局特種設備行政許可辦公室網站(www.selo.org.cn),在線提交其產品符合中國安全技術規范(《固容規》中3.1.1條)規定的壓力容器基本安全要求的申明和其產品與符合壓力容器基本安全要求的比照表;

2)同一類型且相同設計參數的產品,只需提交一次符合性申明和比照表;

3)市場監管總局特種設備行政許可辦公室將在5個工作日內完成審查(補齊、補正或通過),通過的將進行編號并在網上進行公示;

4)申請單位應將取得的公示編號、符合性申明和比照表等資料納入質量證明文件及出廠資料。

●4.4.2 風險評估

等靜壓設備屬于超高壓產品,按照《固容規》分類為第Ⅲ類壓力容器,并且按照2012年第151號文件的規定,“對Ⅲ類固定式壓力容器和移動式壓力容器、超高壓容器,制造企業應在產品出廠資料中提供風險評估報告”,2012年第151號文件的附件給出了風險評估報告的基本要求。

●4.4.3 技術評審

進口等靜壓設備主要設計標準有美國ASME VIII DIV.3、德國AD 2000等,當安全系數、材料、制造工藝等與我國相關安全技術規范規定不同時,應按照《中華人民共和國特種設備安全法》中第十六條、《國務院辦公廳關于全面實行行政許可事項清單管理的通知》(國辦發〔2022〕2號)[11]向市場監管總局申請“特種設備采用新技術、新材料、新工藝審批”的行政許可,通過后方準生產、使用。

5 結束語和建議

我國在20世紀70年代初開始設計制造現代熱等靜壓設備,從時間上看起步不晚,但時至今日無論是等靜壓設備制造技術還是等靜壓技術應用水平我國整體落后國外至少10年,甚至沒有熱等靜壓設備設計、生產、制造的國家標準,僅有一部2017年頒布的行業標準JB/T 13116—2017《鋼絲纏繞式熱等靜壓機》。

目前國內大型熱等靜壓設備幾乎都是國有企業、單位在使用。一般采用熱等靜壓工藝處理的制件為高附加值產品,工藝方法成熟固定,工藝革新、技術創新、新產品開發動力不足,基于熱等靜壓技術開展基礎研究更是耗時耗資。熱等靜壓設備昂貴、使用維護成本高,客觀上也造成了其投資力度不夠的事實。

令人欣慰的是等靜壓設備所有零部件(尤其是核心零部件)現已能實現國產化。國內等靜壓設備制造企業正在追趕國際先進水平,并取得了突破性進展,除了在某些特殊技術(如快冷技術)以及發熱體材料壽命方面存在一定差距外,在溫度控制、壓力控制、高溫高壓氣體密封技術等方面已達到國際先進水平。同時多家科研單位、院校已擁有實驗型熱等靜壓設備,并開展了大量基礎科研工作,正在逐步縮小與國外的差距。

為提高國內熱等靜壓設備設計制造水平以及加速熱等靜壓技術的應用開發,建議:

1)國內等靜壓設備生產單位一般采用GB/T 34019—2017及企業標準等,但是GB/T 34019—2017的規定只適用于非焊接單層超高壓容器,未充分考慮鋼絲纏繞等靜壓裝置的結構形式特點,建議制定熱等靜壓設備設計、生產、制造的專項國家標準,或者在修訂《超高壓容器》標準時將鋼絲纏繞等靜壓裝置內容納入標準范圍;

2)加大對科研單位、高等院校的支持力度,有重點、有計劃地進行基于等靜壓技術的基礎研究工作;

3)通過政府采購、企業或個人投資、技術轉讓等多種方式促進熱等靜壓技術研究成果轉化。