基于可靠性分析的超低溫閥門壽命評估研究

孔祥夷 劉浩燃

(1.河南省鍋爐壓力容器安全檢測研究院 鄭州 450016)

(2.國家承壓閥門產品質量檢驗檢測中心 鄭州 450041)

液化天然氣(LNG)作為一種安全、清潔、高效新型的能源在全球能源市場得到廣泛應用。超低溫閥門作為LNG管線運輸中的重要截流裝置,其性能的優劣、壽命的長短直接影響整個管道及泵機組的安全,尤其在航天、船舶等領域應用的超低溫閥門,對其可靠性能的要求更是苛刻。本文重點介紹了超低溫閥門壽命可靠性分析與評估的適用方法。

1 超低溫閥門壽命評估標準制定與試驗進展

根據GB/T 21465—2008《閥門 術語》,超低溫閥門指用于介質溫度t<-100 ℃的閥門。在低溫閥門的設計制造方面,主要有GB/T 24925—2019《低溫閥門技術條件》、BS 6364:1984(R2007)《低溫閥門規范》、MSS SP 134:2012《對低溫閥門及其閥體閥蓋加長體的要求》和MESC SPE 77/200:2008《低溫和超低溫閥門》等,對超低溫閥門的壽命評估試驗未做具體要求。國內關于閥門壽命試驗的標準主要有:JB/T 8858—2017《閘閥 靜壓壽命試驗規程》、JB/T 8859—2017《截止閥 靜壓壽命試驗規程》、JB/T 8860—2017《旋塞閥 靜壓壽命試驗規程》、JB/T 8861—2017《球閥 靜壓壽命試驗規程》、JB/T 8863—2017《蝶閥 靜壓壽命試驗規程》、CB/T 3397—1993《船用閥門靜壓壽命試驗》,標準中規定了常溫壽命試驗,未明確低溫深冷工況下的壽命試驗規程。

對于閥門的壽命可靠性評估,國內外研究者們做了大量的試驗,但是針對超低溫閥門的壽命評估試驗研究較少。主要工作如下:Grak D G[1]研究了閥門在溫度變化大的情況下的試驗,并對其試驗結果進行分析,得出減小殼體的厚度會減小熱應力影響,在殼體厚度變化的地方使厚度過渡平滑緩慢,這樣可以提高閥門的可靠性;Marvin Rausand等人[2]以水面控制的水下安全閥為例,將閥門壽命看作其符合Weibull分布,代替通常采用的指數分布類型,通過試驗證明Weibull分布應用在閥門上是正確可行的;Kerimova L S[3]對新設計的泵閥進行試驗并和標準的泵閥相比較,結果顯示壽命有了提高,提出閥門的工作壽命服從正態分布或對數正態分布;Gonzalez D M等人[4]研究了水閥的失效和生命周期評估;Wang X H等人[5]分析了腐蝕磨損下電動液壓伺服閥的退化評估和壽命預測;Zhang K等人[6]提出了一種電液伺服閥(EHSV)的退化評估和壽命預測方法;Zakirnichnaya M M等人[7]提出楔式閘閥主要受流量、管道系統壓力等運行參數的影響,在技術管道系統設計中使用壽命評估被選擇的楔式閘閥;Seong-woo Woo等人[8]介紹了導航鎖定閘板和閥門的金屬結構腐蝕磨損的分階段研究結果。此類研究在一定程度上彌補了評估其剩余壽命時診斷信息的不足;Utah M N等人[9]對交流電電磁閥故障狀態進行檢測和剩余使用壽命預測;周思柱等人[10]通過對比自增強處理過的閥體與未經自增強處理的閥體在80 MPa下的應力分布圖可知,前者應力分布更加均勻,應力最大值較小,改變了內表面應力最大的狀態。通過疲勞分析可知,自增強處理能提高閥體的疲勞壽命達11倍之多;董冬等人[11]依據閥門的工作特性,對球體和左閥體分別在不同載荷下的閥門疲勞壽命情況進行仿真和分析,獲得閥門球體和左閥體變形量、應力集中和疲勞損傷大小及位置,并與閥門實際使用情況進行對比驗證,提出了改進措施和延長閥門壽命的方法;章茂森等人[12]結合工程實際,研制了一種儀表閥高溫高壓壽命試驗裝置,并對更加經濟和方便地獲取高溫高壓介質所采取的技術方案進行了探討,該裝置能完成儀表閥的高溫高壓壽命試驗、密封試驗;唐東偉[13]從沖蝕磨損角度建立了閥門壽命預測模型,并與仿真結果進行驗證對比分析;牛龍等人[14]以球閥閥桿磨損狀態為例考核其失效方式,得出閥門的失效規律與壽命特性;余煜哲等人[15]進行了復雜服役環境下高壓閥門疲勞可靠性數值分析;陳詩坤[16]實施了定參數冷態啟動過程中主汽閥門的疲勞壽命及預暖溫度對其影響的研究;阿比沙拉木等人[17]分析了鹽泥泵出口閥門頻繁損壞的原因;宋媛媛等人[18]對氣閥產品進行了大量的低溫測試,介紹了低溫下氣閥故障的原因;鄭大勇[19]研制了深海用通海閥可靠性試驗系統,并完成了深海用通海閥的可靠性試驗,分別對工作載荷下的深海用通海閥的易故障環節與無失效數據環節進行可靠性評估,完成了深海用通海閥可靠度及可靠性壽命計算;溫世乾[20]進行了航天發動機閥門壽命試驗自動測試系統的研制;陳適[21]探索了高溫強氧化環境下閥門使用壽命;李政[22]結合裝置運行中球閥故障現象及原因分析,總結閥門故障處理經驗,分別從安裝、密封形式改造、操作及設備管理方面,提出延長球閥使用壽命的方法;周覺等人[23]對超超臨界汽輪機閥門進行了損傷評估;吳勝等人[24]對某核級閘閥閥體進行了壽命分析。

對閥門開展壽命試驗研究,可進一步弄清導致失效的主要失效機理,如設計結構合理性、加工質量、材料選擇及裝配質量等,為超低溫閥門的壽命預測、安全性能評估、使用與維護、改進新產品質量和確定試驗條件等提供依據。然而壽命可靠性試驗方法對試驗結果有很大的影響,其準確性與實際操作情況、試驗條件等有很大的關系。

2 可靠性分析方法

可靠性分析是對元件或系統可能產生的故障進行分析,并確定故障對整體可靠性影響程度的定性分析方法,從而提供產品的改進方法。通常包括故障樹分析法、故障模式影響分析。故障樹分析法(FTA)利用布爾邏輯,通過演繹的形式自上而下對復雜系統初始失效及事件的影響進行分析。故障模式影響分析(FMEA)與故障樹分析恰好相反,它是歸納推理,以從下到上的方式,分析設備或子系統的單一元件失效或機能失效的影響,也是目前進行可靠性分析最常見的方法。

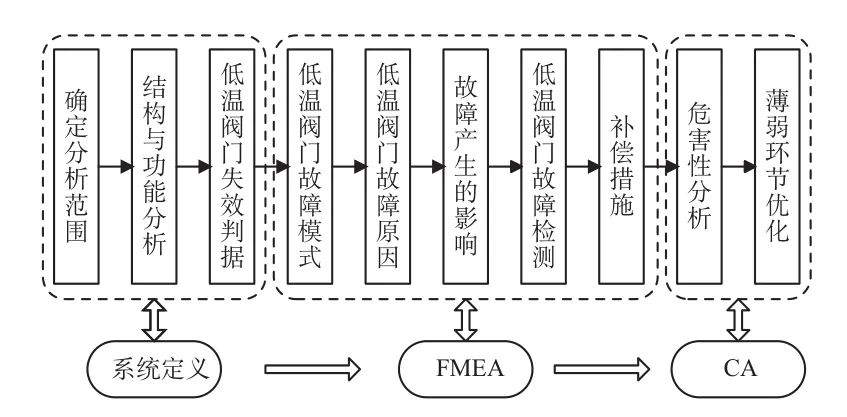

關于FMECA的分析流程,大多數學者均參考國家標準GJB/Z 1391—2006《故障模式、影響及危害性分析指南》對產品進行分析,其分析流程一般如圖1所示,依次為系統定義、FMEA分析和CA危害性分析。

圖1 FMECA分析流程

2.1 系統定義及分析

首先系統定義的主要目的是使相關人員明確超低溫閥門產品的結構功能,從而確定后期分析所需要的各種依據資料。例如對于超低溫閥門在前期的分析中就要大致了解其結構與工作過程中各部件之間的相互關系,并結合實際經驗定義超低溫閥門失效的判斷依據。

2.2 故障模式影響分析(FMEA)

故障模式影響分析主要包括超低溫閥門故障模式分析、故障原因分析、產生的影響分析、故障檢測方法分析及補償措施分析等步驟。

1)故障模式分析是統計產品在后期的使用過程中可能存在的所有問題,或者在沒有統計前提下通過參考相似的產品故障模式的數據進行判斷。

2)在獲取了產品故障模式的基礎上就必須對故障產生的原因、影響進行分析,如果是設計原因則反饋至設計人員進行優化,若是環境、人為原因導致,則通過制定相應的標準減少產品的故障影響,提高可靠性。

3)對檢測方法進行分析,判斷其是否滿足產品的要求,從而對原有檢測方法進行改進,獲得更加合理的檢測維修策略。

4)重點分析各故障模式如何及時有效地對其進行補救,使故障模式所產生的影響最小。

2.3 危害性分析(CA)

危害性分析是FMECA分析中最重要的一點,其主要是從評分數據角度對各故障模式的相對危害性大小進行分析,確定最薄弱的環節,從而對其進行重點優化,例如超低溫閥門材料的篩選、產品結構的改進、工藝的偏差、密封面堆焊材料的優選等。

目前大多數機械產品采用GJB/Z 1391—2006中的風險優先系數(RPN)法進行分析。風險優先系數(RPN)常選取故障模式的嚴酷度等級(S)、發生概率等級(O)和被檢測難度等級(D)三者之積為評判依據,故障模式的RPN值越大,表示該故障的危害性越大,其計算公式為:

根據GJB/Z 1391—2006將故障模式的嚴酷度等級(S)、發生概率等級(O)和被檢測難度等級(D)分為10個評分數和5個評分等級。其中嚴酷度等級是評定某個故障模式的最終影響程度,發生概率等級是該故障模式實際發生的可能性,被檢測難度等級表示在使用過程中檢測的難度。上述3個評判因素越高,則故障模式對產品的危害性影響越大,風險優先系數法簡單易操作,但是存在明顯的缺點,即危害性的大小極易受到對危害度、檢測難度、發生率分值評定專家主觀因素的干擾,從而導致評估結果不準確的問題。

2.4 危害性改進方法的分析應用

針對風險優先系數法存在主觀度過高的缺點,目前相應的控制措施基本分為兩類:第一類是將模糊綜合分析與FMECA相結合,即將各因素的評分按照一定的模糊規則進行模糊化,降低評判因素中包含的主觀度,從而提高危害性分析的可靠度。第二類是從專家評分入手,由于選擇個體專家打分制易受影響,通過引入群體決策的方法避免個體自身水平差異對結果的影響而提高分析精度。

3 失效數據可靠性評估

前文對產品可靠性的分析是建立在主觀評分基礎上的預測分析研究,可以在設計之初或該類閥門運行狀態數據較少時使用。而對于可以獲取超低溫閥門失效數據的就需要具體利用數學方法進行分析評估,從而獲得更加準確、更有依據的可靠度模型。

對于超低溫閥門易失效環節一般可以得到大量的實驗數據或實際工況下的失效數據,因此對超低溫閥門該環節的研究應主要集中在失效數據的處理建模上。而目前可采用的可靠性數據建模方法主要有2種,分別為基于產品隨機狀態的馬爾科夫建模理論和采用普遍已知的函數分布模型對失效數據進行擬合的方法。其中馬爾科夫過程一般需要失效數據服從指數分布,且產品的實時狀態可以跟蹤,但對于超低溫閥門,通常不易對其實時狀態進行跟蹤或檢測,因此該方法并不適用。而采用已知分布函數擬合的處理方法僅需要獲取超低溫閥門工作過程中的失效數據便可獲得閥門的可靠度隨時間的變化規律,從而對超低溫閥門是否合格進行評定與改進。但采用已知分布函數擬合的方法進行可靠度建模也存在以下問題,需要進行研究分析。

3.1 分布函數選取

采用何種分布函數對失效數據進行擬合是進行數據可靠性評估的基礎,目前常用的分布形式有指數分布、Weibull分布、正態分布、對數正態分布等。其中根據現有的研究結果分析,Weibull分布比較適用于機械產品的疲勞壽命、磨損等數據的擬合,因此針對超低溫閥門的薄弱環節失效數據也不例外。但是在使用Weibull進行擬合時,值得注意的是如何根據失效數據的分布規律采用何種Weibull模型進行擬合。眾所周知,機械產品的失效數據一般符合浴盆曲線規律,即早期故障率較高,并隨著時間的增加故障率下降,進入偶然失效期,此時故障率保持在極低水平,直到時間增加至材料的壽命階段,此時產品的故障率則會呈現明顯上升趨勢。在該種情況下,若依舊采用簡單的Weibull分布就很難滿足失效數據的規律,因此需要對Weibull模型進行改進,如采用多重Weibull模型或比例威布爾模型等。

3.2 求解方法選取

在選取相應的分布函數后,如何提高求解精度也是需要注意的問題。對于簡單Weibull分布,數學研究人員已經給出了十分完善的求解理論體系。但對于多重Weibull分布等求解方法研究較少,而鑒于目前各種優化算法與計算機技術的普及,對此可以考慮將各種優化算法引入模型的求解問題當中,這樣可以有效地提高超低溫閥門產品的可靠度精度。

4 無失效數據可靠性評估

目前隨著產品材料、設計等技術的不斷發展,產品的質量與價值越來越高。因而在試驗時間受限、試驗成本受限的情況下很難獲取超低溫閥門的大量失效數據,因此也就無法采用失效數據可靠性評估方法進行可靠度分析。目前把這種在試驗時間內,樣本數量較少且無法獲取失效情況的數據稱為無失效數據。對于該種數據的處理則更符合閥門檢測中心的研究與應用。而對于該種數據相關研究人員也取得了不錯的進展,主要包括極大似然法、最優置信限法、配分布曲線法等。超低溫閥門的可靠性評估屬于小子樣、長壽命可靠性評估問題,傳統基于壽命數據的可靠性評估方法具有一定的局限性,目前常用的配分布曲線法在低溫閥門壽命評估中具有一定的運用前景。

首先,應用配分布曲線法就必須建立在Bayes理論的基礎上,這是由于無失效數據中無法體現具體的失效時間點,只包含了當前時間點可以使用的運行數據,而采用Bayes對產品進行統計推斷過程中需要使用該產品的樣本信息、總體信息和先驗信息這3種信息,可以有效地對無失效數據的失效情況進行預知。上述3類信息的主要定義如下:

1)樣本信息是指從試驗樣本中所提取的信息。其通常反映的是實驗中產品具體的運行狀況,沒有樣本信息也就無法有效地進行統計推斷,因此樣本信息是最重要的信息。

2)總體信息是指產品服從的固有分布類型以及該分布類型所包含的各種信息。例如,假設某種超低溫閥門產品的壽命服從正態分布,那么就可以知道該產品的失效率會呈現先上升后下降的規律,以及其密度函數的趨勢規律等,這些信息被稱為總體信息。

3)先驗信息是指產品在試驗之前就存在的信息。通常先驗信息是由相關產品的歷史數據或根據實際經驗給出,從而對超低溫閥門的總體與樣本信息進行調整,從而預測失效結果的大致范圍。

由以上分析可以看出,應用Bayes方法與經典統計學比較,經典統計推斷只使用樣本信息和總體信息,而Bayes理論則使用了先驗信息,它將待估計的未知參數即超低溫閥門各時間點的失效率可以看作一個隨機變量,從而用特定的概率分布來描述未知參數的先驗信息。通過上述Bayes方法便可得到各節點時間的失效率,在此基礎上采用配分布曲線法對數據進行擬合,即可得到無失效數據下的產品可靠度變化規律,從而對產品進行相關評估檢驗或提出維修指導時間點。

5 展望

通過對超低溫閥門壽命可靠性分析和評估方法的研究,提出以下展望:

1)在可靠性分析方面,如何考慮共因失效,如何降低主觀影響度對故障模式可靠性的影響,需要重點分析;

2)在可靠性評估方面,對于無失效數據的情況,目前大多基于Bayes方法進行分析,但對失效的分布規律沒有一套標準的理論體系,因此造成求解過程中無法確定準確的先驗分布,從而會對數據結果帶來較大誤差;

3)對于有失效數據的情況,如何選取精度更高的可靠度模型和求解方法,是超低溫閥門壽命可靠性分析的關鍵。