基于顆粒流直剪試驗的結構面細觀顆粒運移規律研究

馬成榮 劉 靜 黃 曼 洪陳杰 葛立垚

(1. 紹興文理學院 土木工程學院,浙江 紹興 312000;2.浙江省巖石力學與地質災害重點實驗室,浙江 紹興 312000)

0 引言

大量的工程實例表明,沿結構面的剪切滑移是工程巖體主要的破壞模式[1-2],而巖石結構面破壞主要源于顆粒間相互作用產生運移差量,從而生成多條微裂紋逐漸發育擴展和貫通形成宏觀上的破壞,因此對巖石結構面從細觀顆粒運移的角度探究其剪切特性的研究具有重要的工程價值和實踐意義.

自Barton等[3-4]提出的JRC-JCS模型以來,直剪試驗在巖石材料中得到了廣泛的研究[5-7],長期以來很多學者都進行了節理類巖石的室內試驗研究,如Jing[8]、Leeh[9]、曹平[10]和夏才初[11]等學者做了大量的室內試驗,分析了節理粗糙度與法向應力之間的關系.這種試驗過程更為直觀,試驗數據真實有效,但不足的是室內試驗只能停留在巖石結構面的宏觀破壞狀態進行分析,且這種試驗不具有重復性和微觀性,由于其實驗的局限性和復雜性,剪切過程不能得到細觀地全面觀察和評估.

而關于粗糙節理巖石的數值模擬可以克服巖石節理面細觀特性難以觀察及同一節理難以復制進行多組試驗的問題,能夠從細觀水平觀察評價節理面在剪切過程中的力學特性及其破壞機制[12].Bahaaddini[13-14]使用PFC2D研究了節理長度對不同粗糙度的巖石試樣剪切特性的影響,Park等[15]通過建立含節理的試樣,得出了數值模擬試驗中各個細觀參數變化對節理剪切力學性質的影響,Landry等[16-17]探討細觀和宏觀參數之間的相關性,CHO等[18-19]研究了模型細觀參數的校核和模型優化;Iwashita等[20-21]從細觀角度分析研究了巖石節理在剪切破壞過程中的起伏形貌損傷和內部裂紋擴展.現有成果從不同角度研究了剪切過程中結構面剪切破壞的宏細觀力學機制,但目前的研究中關于巖石結構面顆粒運移規律研究的成果還比較鮮見.

基于上述分析,本文選取浙江省常山縣的鈣質板巖為對象進行了細觀參數的校準,在不同法向恒定荷載下對多種形貌起伏的巖石進行直剪數值試驗,分別從宏觀和細觀角度討論了結構面直剪模擬試驗過程中的力學特性和形貌破壞特征演化,所得結果對于室內試驗和工程應用均有參考價值.

1 結構面直剪數值試驗實現過程

1.1 數值試驗細觀力學參數

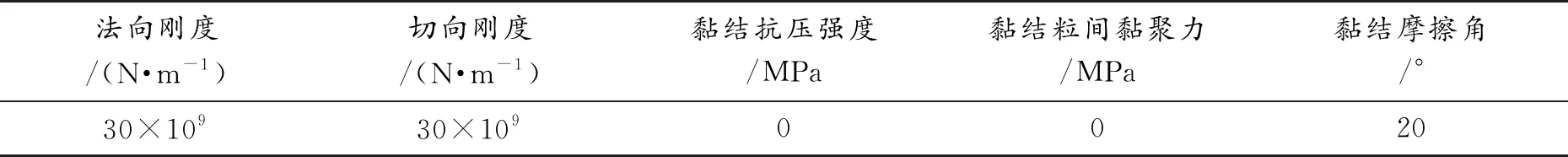

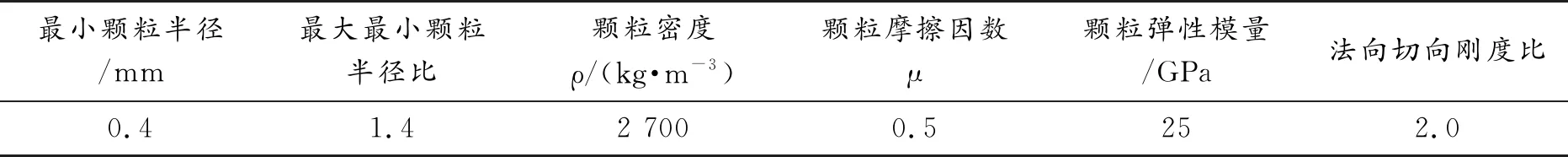

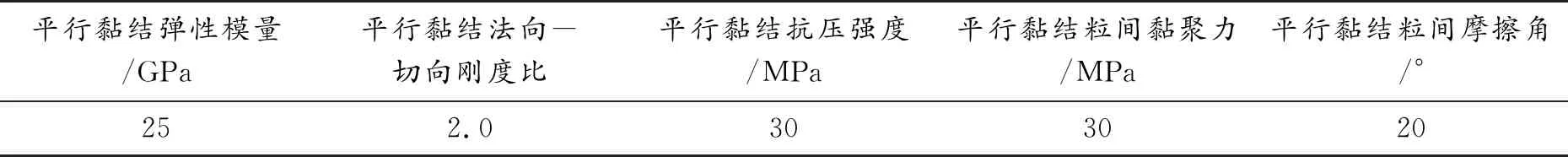

依照室內巖石直剪試驗試樣的尺寸,首先建立了上下兩部分100 mm×50 mm模型,模型介質的細觀參數無法由室內試驗直接獲取,而必須通過參數校準過程得到.通過試錯法需反復調試,直到模型介質的宏觀力學響應滿足要求為止.本研究中,采用浙江省常山縣的鈣質板巖來校準模型介質細觀參數.顆粒相應的細觀力學參數具體分別見表1~表3所示.

表1 光滑節理模型細觀力學參數

表2 PFC2D模型顆粒細觀力學參數1

表3 PFC2D模型顆粒細觀力學參數2

1.2 巖石結構面模型構建

1.2.1 初始顆粒模型的建立

模型主要包括四周的邊界墻體和一定數目隨機生成的指定半徑和孔隙率下的圓形顆粒,墻體的剛度遠大于顆粒的剛度,顆粒預設的最大半徑與最小半徑比不超過1.5,促使生成的顆粒之間足夠密集且均勻.為了使顆粒的接觸能夠更加充分,通過循環消除顆粒間的不平衡力,并消除與其他顆粒接觸較少的懸浮顆粒,使顆粒集合體更密實可靠,同時設置了各向同性的預緊力作用于顆粒生成后.預緊力僅起到加深顆粒接觸密實的作用,然后給顆粒單元施加一定的重力加速度,使顆粒彼此間形成初始應力,模型達到初步的平衡.

PFC里包括兩種黏結模型,分別是平行黏結模型和接觸黏結模型,二者的區別在于接觸黏結模型只能傳遞作用在接觸上的力,顆粒保持接觸黏結斷裂可能不會影響宏觀剛度;而平行黏結模型可以同時傳遞力和力矩,黏結斷裂會導致宏觀剛度衰減,由于模擬的是巖石材料,剛度是由接觸剛度和黏結剛度共同作用的,所以選用平行黏結模型作為巖石直剪數值模擬試樣的黏結方式更為合適.

1.2.2 不同粗糙度結構面模型的實現

數值模擬的關鍵和重點是建立不同粗糙度結構面的模型,生成初始模型后,在初始模型的基礎上采用光滑節理模型,定義光滑節理模型的相關參數,在模型中選用如表1~表3中已經標定過的細觀參數,保證顆粒間不平衡作用力保持在穩定狀態,通過改變粗糙度建立不同形貌的結構面數值直剪模型.

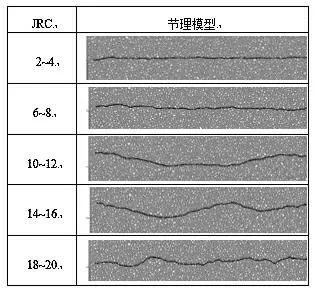

結構面建模的方法是采用Barton等[3-4]提出的JRC標準剖面輪廓曲線,以節理粗糙度系數JRC(Joint Roughness Coefficient)來評價巖體結構面粗糙程度,該參數是巖體結構面力學性質經驗估算的關鍵參數.十條結構面模型的長度為100 mm,即按1∶1的比例還原出其中5條不同JRC值的結構面模型.最終在PFC2D 5.0軟件中利用命令流的編制,依照數值模擬方案,建立不同JRC的巖石結構面完整數值直剪模型.最終生成的模型如圖1所示.

圖1 節理模型示意圖

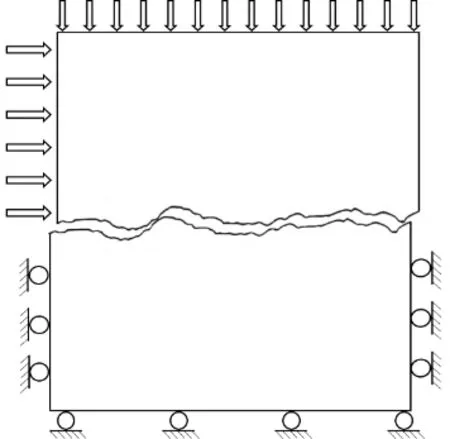

1.2.3 試樣的加載

顆粒流直剪模型生成后,使直剪數值模擬試驗在準靜態的狀態下進行加載和計算,如圖2所示,給定上部剪切盒以恒定的剪切速率v在水平方向剪切運動,計算過程中發現水平剪切速度對剪切應力-位移曲線會產生一定影響,剪切速度越大,峰值應力越大,因此調試水平剪切速度v=0.01 mm/(106 step)時,試樣達到準靜力狀態,以此完成模型的剪切加載.

JRC為18~20

1.3 結構面直剪試驗結果

依照上文已選用的細觀參數建立的數值模型,本文在標準剖面輪廓曲線中選用了5種不同粗糙程度的節理構建巖石試樣數值模型,分別在5 種不同恒定法向荷載作用下對節理巖石試樣數值模型進行直剪模擬試驗,其中結構面JRC值選取了2~4、6~8、10~12、14~16、18~20,法向荷載分別為0.2 MP、0.4 MP、0.6 MP、0.8 MP、1 MP.

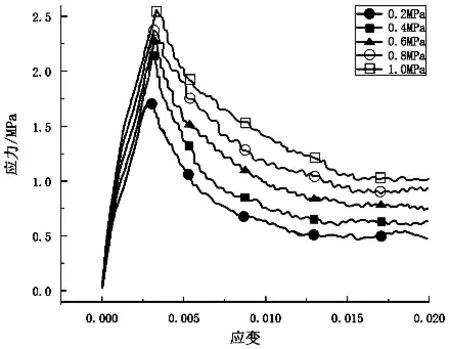

系統實時記錄了試樣在剪切破壞過程中的應力應變曲線,如圖3舉例列出了JRC范圍在14~16下巖石試樣在不同法向荷載條件下的應力-應變曲線.由圖可見,在試樣加載到達剪切應力峰值的前期,盡管試樣施加的恒定法向荷載值并不相同,但在線彈性階段應力應變曲線的斜率幾乎一致.隨著剪切位移的繼續推進, 峰值抗剪強度隨著恒定法向荷載的增大而增大,其達到時所需的水平位移量也越大.此后試樣的應力應變曲線都在應力達到峰值點后隨即呈現下降,不同粗糙度下表現出相對不同程度的應力軟化現象.試樣在直剪過程中表現出與真實節理近似的宏觀力學行為.

圖3 不同法向應力下的應力-應變曲線圖

2 巖石結構面破壞特征分析

2.1 不同法向應力下裂紋的發育擴展分析

在目前使用PFC的數值模型中,黏結接觸鍵之間的力具有有限的大小,用于傳遞力和力矩.當設置的黏結強度小于顆粒之間的接觸力時,顆粒間的黏結接觸鍵就發生斷裂形成微裂紋.如果最大拉伸應力超過黏結接觸鍵的拉伸強度,或者最大剪切應力超過黏結接觸鍵的剪切強度,分別形成微拉伸裂紋或微剪切裂紋.另外兩個相鄰粒子之間會發生旋轉,也會引起拉伸應力.如果旋轉引起的拉伸應力超過黏結接觸鍵的拉伸強度,也會斷裂形成微拉伸裂紋.在整個剪切數值模擬過程中,系統可以實時追蹤記錄模型試件內部微裂紋的動態變化,能從細觀角度更加深入地了解類巖石試件的破壞過程.

如圖4顯示了JRC為18~20的試樣在施加不同法向荷載的剪切過程中產生的首條微裂紋, 每個圖像下方顯示了其施加的法向荷載和產生首條微裂紋時所對應的剪切應力(括號中).在剪切試驗的初始階段,數值模型中沒有裂紋產生,即此時的應力值還比較小不能夠使黏結健斷裂, 試樣在剪切過程中產生的首條裂紋為拉伸裂紋,且五組試樣在不同法向加載下產生裂紋的位置都相同,說明結構面最軟弱處不受荷載影響總是最先受到破壞.但隨著法向荷載的增加,首條裂紋產生時對應的剪切應力也增加.初始裂紋萌生在上下結構面邊緣, 在微拉伸裂紋萌生的初期,裂紋之間比較分散且不連通.大多數顆粒仍被黏結,隨著加載的進行,試樣沿結構面附近持續產生新的裂紋.圖5是JRC為18~20在不同法向加載下的試樣上達到峰值應力時產生的裂紋.法向荷載開始顯示出對裂紋的發育產生比較大的影響, 當剪切應力達到峰值前后時,微裂紋迅速增加,此時產生的裂紋類型大多數為拉伸型微裂紋,還有極少量的剪切型微裂紋,說明試樣在剪切模擬過程中以拉伸破壞為主.試樣內部的裂紋數量隨著法向荷載值的增加而增加, 初始微裂紋處未發生明顯擴展,新的微裂紋主要匯集在節理微凸體附近,呈現出上下逐漸增加的現象,且有貫通趨勢.圖6是JRC為18~20在不同法向加載下試樣的裂紋最終擴展圖, 可見最終生成的裂紋數量隨著法向荷載值的增大而增加.

(a)0.2 MP(1.06 MP) (b)0.4 MP(1.18 MP) (c)0.6 MP(1.40 MP) (d)0.8 MP(1.44 MP) (e)1.0 MP(1.7 MP)

(a)0.2 MP(1.4 MP) (b)0.4 MP(1.62 MP) (c)0.6 MP(1.68 MP) (d)0.8 MP(2.0 MP) (e)1.0 MP(2.2 MP)

(a)0.2 MP (b)0.4 MP (c)0.6 MP (d)0.8 MP (e)1.0 MP

2.2 不同形貌起伏下裂紋的發育擴展分析

如圖7繪制了法向恒定荷載為0.6 MP時不同JRC的結構面試樣的裂紋最終擴展圖.可見隨著JRC的增大最終產生的裂紋也隨之增加的趨勢,隨著剪切位移增加,試樣所能達到的峰值剪切應力越大.在持續高應力作用下,顆粒間的黏結鍵斷裂,試樣內部存在越來越多的微裂紋,又促進了更高程度的破壞.在剪切應力持續降低進入殘余強度階段,微裂紋匯集貫通并造成最終的宏觀破壞.初始微裂紋主要沿結構面邊緣產生,隨著加載的進行微裂紋數量不斷增加,并且不再只限于結構面邊緣和附近,而是深入到試樣的內部.

(a)2~4 (b)6~8 (c)10~12 (d)14~16 (e)18~20

3 位移矢量演化下顆粒運移規律分析

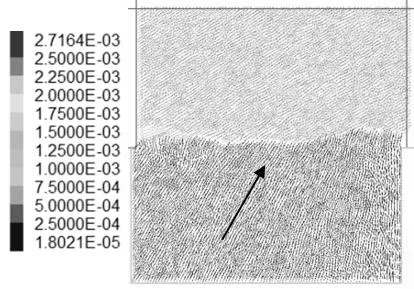

3.1 不同法向應力下的顆粒運移規律分析

利用PFC在剪切模擬實驗過程中生成相對位移矢量圖,可以比較清晰地看到顆粒之間的相對運動.通過繪制各個條件下的位移矢量圖進行對比,可以更為直觀地研究顆粒的運移.圖 8顯示了JRC為10~12的試樣位移場隨著不同法向荷載的變化,從圖8(a)~圖8(e)對比可以發現,試樣下半部顆粒單元的運移程度是隨著試樣受到的法向荷載大小的增加而減小的,顆粒單元的運移量從0.2 MPa下的1.8021E-05到1.0 MPa下的1.3508E-07,與荷載之間負相關.在施加荷載值較低時,試樣下部顆粒的運移整體呈現斜向上的趨勢,當荷載逐漸增加時,試樣下半部左側的顆粒依然保持斜向右上的運移趨勢,最右側成為接觸壓力集中區,集中的程度也越來越大,顆粒受到擠壓程度變大,下半部右側顆粒的運移趨勢由向上變為水平再變為向下,呈現一個弓形的狀態.

(a)0.2 MPa

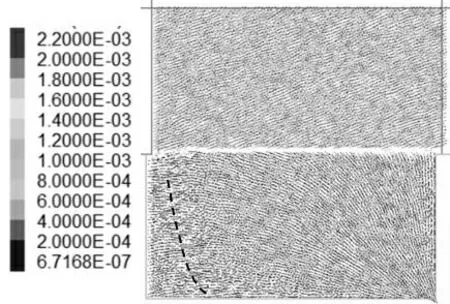

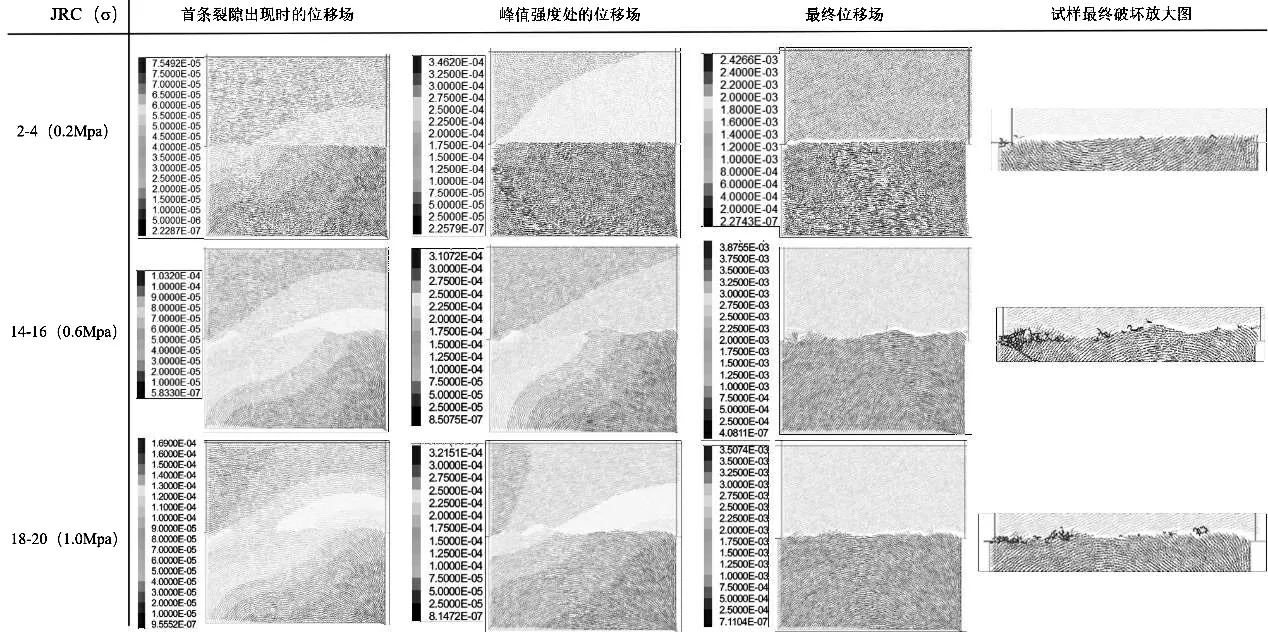

3.2 不同形貌起伏下的顆粒運移規律分析

如圖9繪制了法向荷載為1 MPa下的試樣位移場隨著不同節理粗糙度的變化.由圖可見,雖然試樣顆粒運移程度隨著節理粗糙度的改變而改變,但并沒有明顯正相關或負相關的關系.試樣顆粒單元最大位移量出現在 JRC為14~16 時,從圖中位移場演變的過程中可以看出,位移場的分布并不是均勻的,存在明顯的稀疏與密集分布現象,在不同位置都形成了一定的稀疏帶,這種現象是顆粒在剪切運移過程中不同的位移差量造成的,稀疏帶多分布在結構面上相鄰位置起伏度比較大的區域下方,因此與結構面的形貌起伏有一定的關系,并且在稀疏區域可能會產生潛在的裂隙.

(a)JRC為2~4

3.3 剪切過程中試樣的顆粒運移規律分析

上文對不同節理粗糙度、不同法向荷載的顆粒運移規律進行了分析,這里就一個完整的剪切過程中試樣的顆粒運移進行分析.擬探討試樣在剪切過程中部分特殊時刻的位移場演化分布情況,并分析內部顆粒單元運移量趨勢.上圖中選取了幾個有代表性的試樣,繪制了其顆粒在剪切過程中的運移演化圖,位移矢量場的演變與微裂紋的產生有關.根據位移矢量的相對趨勢方向,模擬結果顯示在破壞區域中同時出現了拉伸位移和剪切位移,即試樣的剪切在不同條件下一般都表現為拉剪混合破壞.在加載初期出現很多沿結構面分布的分層位移帶,區域分層比較明顯,說明節理面的形貌起伏對于試樣的顆粒單元的運移方向與運移量有很大的影響,巖石試樣上部和下部都是左側位運移量最大,顆粒運移量沿著加載方向逐漸減小,試樣左上側運移量最高,右下側運移量最低,顆粒單元間運移量的不同產生了少量微裂紋.隨著剪切位移繼續推進,剪切應力逐漸到達峰值,該階段整體的位移區域分層逐漸減少,較初始時刻更不明顯,顆粒之間的運移差量在離結構面較大的區域開始變小,但在載荷進一步地持續加載下使多個先前產生的微裂紋匯集合并而形成大裂紋,造成了位移矢量場在裂紋處的明顯擾動.此時裂紋的主要匯集處即結構面附近的顆粒運移差量比較大.在裂紋匯集處能看出顆粒運移過程中明顯的運移差和方向差,這種運移差和方向差最終導致了宏觀裂紋的產生.在起伏形態比較大的地方更容易出現裂紋,即顆粒的運移差量也越大,特別在剪切裂紋(黑色)出現的位置有個別顆粒的運移量和運移方向與附近顆粒運移指向的差異非常突出,如圖10中JRC為14~16的節理面,在圖10(d)試樣最終破壞部分放大圖中在左側出現了較多的剪切型裂紋,對應實際剪切實驗中巖石的局部表面剝落或產生了剪切粉塵,已和整體巖塊脫離.

(a) (b) (c) (d)

4 結論

本文通過PFC2D建立相應的顆粒流模型,對節理類巖石試樣進行數值模擬剪切試驗,得到以下結論:

(1)試樣在結構面最軟弱處不受荷載影響產生首條裂紋的位置相同,但其產生時對應的剪切應力隨法向荷載值的增加而增加; 初始微裂紋主要沿結構面邊緣產生,隨著法向應力和JRC的增加微裂紋數量也增加, 并且也不再只限于結構面附近而深入到試樣的內部匯集貫通并造成最終的宏觀破壞.

(2)隨著法向恒定荷載的增大,試樣下方顆粒單元的運移減小,顆粒受到擠壓程度變大,試樣下方右側顆粒的運移趨勢由向上變為水平再變為向下而呈弓形.同時受不同節理粗糙度的影響在不同位置都形成了稀疏帶,在稀疏區域可能會產生潛在的裂隙.

(3)試樣一般都表現為拉剪混合破壞,加載初期有很多沿結構面分布的分層位移帶,表明了結構面粗糙起伏度對試樣的顆粒單元運移方向與運移量有很大影響,顆粒運移量沿著加載方向逐漸減小,一般起伏形態比較大的區域運移差量也比較大,更容易產生微裂紋,最終導致了宏觀裂紋的產生.