高速動車組高壓控制單元設計與實現

王華偉 劉國梁 王德帥

(中車長春軌道客車股份有限公司國家軌道客車工程研究中心, 130062, 長春∥第一作者, 正高級工程師)

高速動車組高壓系統包括受電弓、主斷路器、電壓/電流互感器、高壓隔離開關、牽引變壓器等設備。這些高壓設備承擔著從25 kV交流接觸網獲取和傳輸電能到動車組牽引傳動系統的作用。由于高速動車組供電電壓高,運行電流負載大,一旦高壓系統故障,輕則導致部分設備損壞,重則對接觸網及地面供電設備造成破壞,因此,對高速動車組高壓設備管理及保護的設計顯得尤為重要。某型號高速動車組配置了高壓控制單元作為列車高壓系統的控制和保護設備,主要用于實現高壓系統設備的管理、運行信息的采集、運行狀態的監視及故障診斷,從而保證了列車高壓系統安全可靠的運行。

1 高速動車組高壓控制單元硬件設計方案

高速動車組高壓控制單元主要由 CPU(中央處理器) 處理板卡、IOM(輸入輸出裝置)管理板卡、MVB(多功能車輛總線)通信板卡、數字量輸入輸出板卡、模擬量輸入輸出板卡、RDR(實時數據記錄卡)、電源板卡、冷卻風扇及機箱等組成;該控制單元主要實現高壓系統數字量輸入輸出監視與控制,以及網側電流(網流)和網側電壓(網壓)、變壓器差分電流及變壓器油流出入口溫度等模擬量的采集功能。

1.1 高壓控制單元功能拓撲結構

高壓控制單元在通用CPCI(緊湊型外設部件互連標準)總線的技術上加入本控制單元特有的信號,實現了擴展性的CPCI總線技術;除了CPCI總線外,高壓控制單元在背板上還包含數字和模擬的 IO(輸入輸出)信號;高壓控制單元包含MVB、以太網接口等。高壓控制單元硬件功能拓撲結構如圖1所示。

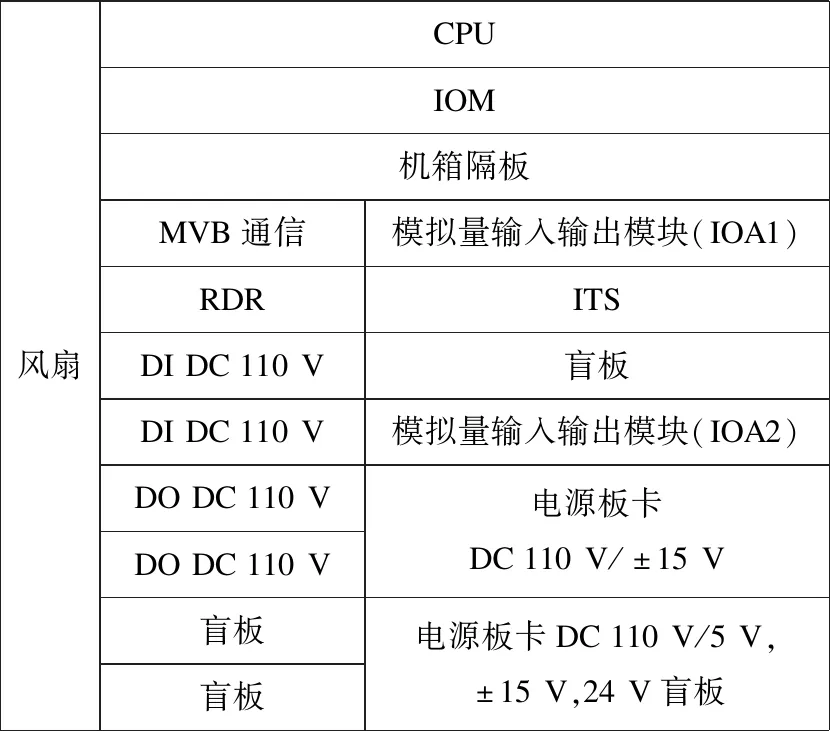

1.2 高壓控制單元硬件組成

高壓控制單元為7U機箱式結構,由動車組蓄電池DC 110 V供電。高壓控制單元硬件布局如圖2所示。

中央處理單元作為高壓控制單元的中央處理器,主要負責該控制單元所有軟、硬件資源的調度和通信。中央控制單元通過CPCI總線和私有總線與所有其他板卡進行數據交互。

輸入輸出管理模塊在系統中用于中央處理單元和輸入輸出板卡之間的接口,它通過數據總線和地址總線連接到中央處理單元。

MVB通信卡模塊是依據GB/T 28029—2020《軌道交通電子設備列車通信網絡》設計的子模塊。

注:ETH為以太網。圖1 高壓控制單元功能拓撲結構框圖Fig.1 Topology block diagram of the high voltage control unit functions

注:ITS為溫度采集模塊;DI為數字量輸入;DO為數字量輸出。圖2 高壓控制單元硬件布局圖Fig.2 Hardware layout of the high voltage control unit

作為高壓控制單元的MVB節點,屬于MVB網絡中的從節點。該MVB板卡上配置了CCU(中央控制單元)需要的MVB源端口和宿端口,用于CCU與MVB網絡上其他各設備的數據通信。

DI/DO板卡用于將標稱電平DC 110 V的數字量轉化為處理器可識別的二進制信號。DI信號用于電氣隔離,其經屏蔽或非屏蔽的數字量輸入線進入控制單元。DO板卡模塊用于≤110 V(DC)標稱電平的數字量信號輸出。兩塊DI/DO板卡的前端連接器防差錯不同,以防車輛側插頭誤插。

IOA(模擬量輸入輸出模塊)用于處理不同模擬量和數字量信號。其可以采集接觸網網壓和網流,以及變壓器輸入、輸出電流等高壓系統模擬量信號。

ITS設置了PT100溫度傳感器采集電路,用于采集牽引變壓器的溫度信號。

RDR的主要功能為對接觸網網壓和網流、變壓器入口電流、接地電流等信號進行實時數據記錄。當高壓控制單元觸發快速保護后,RDR保存觸發快速響應保護前1 s和后2 s所有通道的實時值,用于進行故障分析。

電源板卡集成了DC 110 V/5 V、±15 V、24 V等3路電源為高壓控制單元供電。電源供電由前端連接器輸入,并對電源供電線路進行了冗余設計。

高壓控制單元在機箱底部配置了冷卻風扇,為整個機箱冷卻。

2 高壓控制單元信號采集及限值保護

2.1 高壓控制單元有效值采集原理

高壓控制單元采集并處理的有效值包括接觸網網壓和網流、變壓器入口電流、變壓器接地電流等。上述信號的采集和處理通過高壓控制單元的IOA板卡實現。IOA板卡的采集量程范圍為±10 V。IOA對采集的網壓模擬量信號進行信號調理,將輸入的正弦波信號變換為系統可識別的數字量信號,以便用于系統后續的數據處理。通過IOM板卡將轉換后的數字量信號經背板總線發送至CPU板卡,由CPU板卡進行數據處理及邏輯運算,具體流程如圖3所示。

圖3 高壓控制單元有效值處理流程Fig.3 Effective value processing flow of the high voltage control unit

比例運算電路主要是取反、求絕對值等運算操作,將正弦波信號轉換成正弦正半波信號或負半波信號,而后通過積分電路將其轉換成直流均值信號。根據CPU控制軟件的設定,由IOM板卡上的多路選擇器依次選通每路通道,作為ADC(模擬1數字轉換器)的采集輸入,在經模數轉換后發送至CPU板卡進行數據處理。

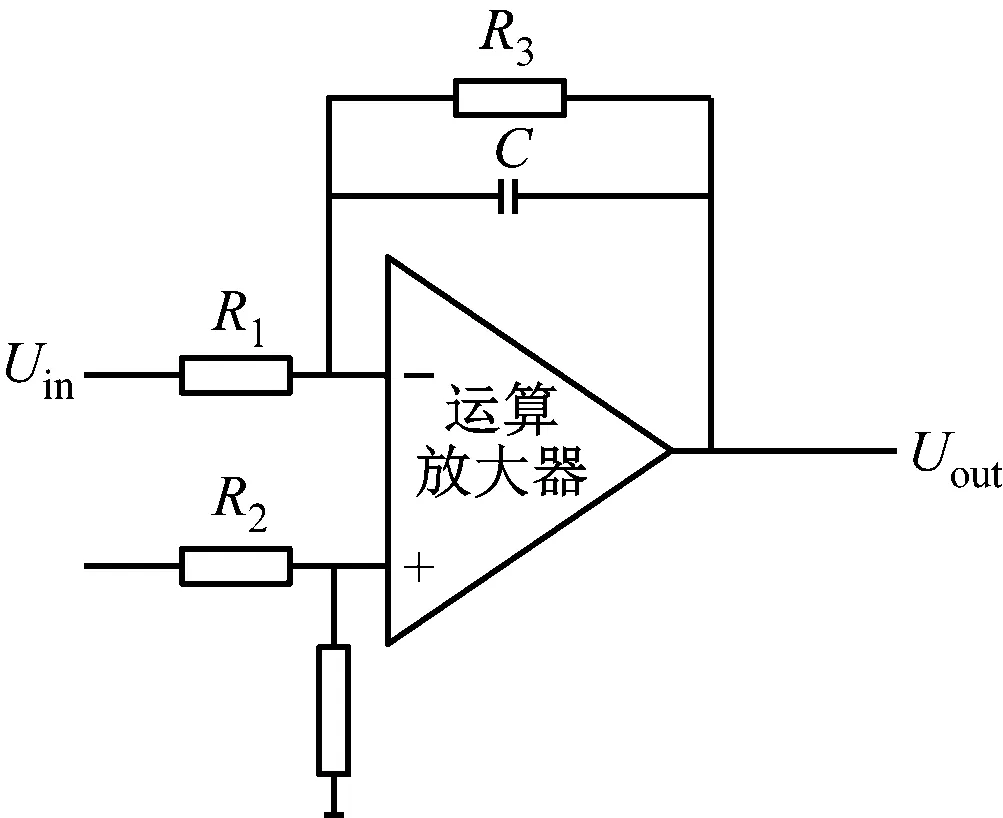

高壓控制單元的網壓有效值采集通過硬件算法實現。其采用有效值運算放大器的反向比例積分原理,如圖4所示。

注:R1、R2、R3為電阻;C為電容;Uin為正弦波交流輸入的絕對值取反信號;Uout為經放大電路轉換的輸出信號。圖4 有效值運算放大器的基本原理Fig.4 Basic principle of the effective value operational amplifier

其中,輸入與輸出信號的基本函數關系為:

(1)

式中:

t——時間;

R——輸入電阻。

通過比例積分運放原理可知,該電路中的比例增益K為:

K=R3/R1

(2)

時間常數τ為:

τ=R1C

(3)

式(2)—式(3)中,變量K和τ均為過渡反應時間過程的常數。在該電路中,當恒定電流I流過,電容的電壓達到電容端電壓最大值的1-1/e,即0.63倍時所需要的時間;而在電路斷開時,τ為電容端電壓最大值的1/e,即約0.37倍時所需要的時間。

高壓控制單元有效值的通路選擇由CPU控制軟件設定,選取要讀取的通道數據,所采集的網壓交流信號的直流分量,通過平滑處理后乘以比例系數修正為有效值數據,經協議轉換后發送至列車網絡控制系統。

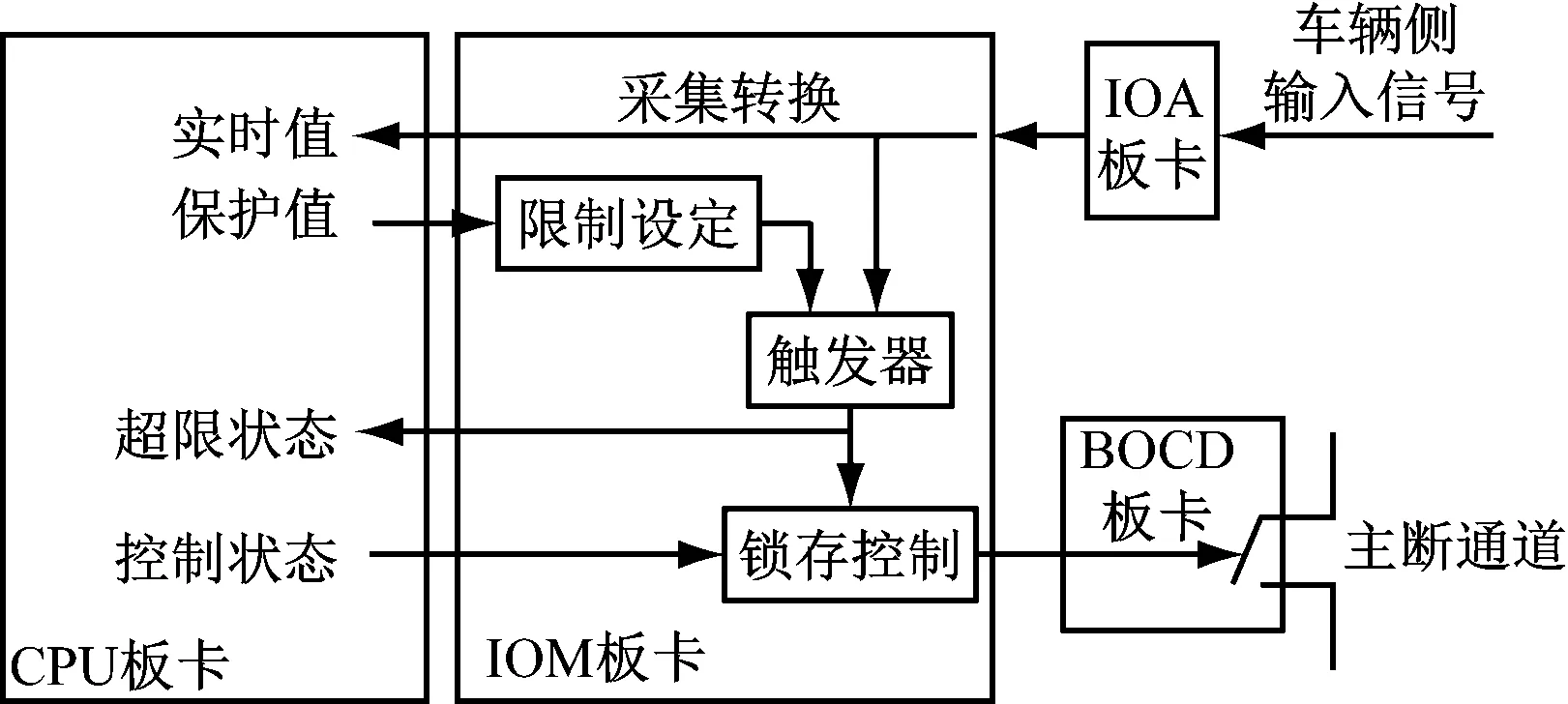

2.2 高壓控制單元硬件快速保護

高壓控制單元具有對高壓設備的保護功能,包括對接觸網網壓和網流,以及對變壓器入口電流瞬時值的快速保護功能。

高壓控制單元硬保護的設計邏輯具體為:CPU根據控制需求將保護限值寫入IOM 板卡,IOA板卡直接采集車輛側網壓和網流、變壓器電流對應的電壓信號,且電壓最大范圍支持-10~10 V;輸入信號經放大電路處理后,發送至IOM硬件比較器電路,并將比較結果采用二進制方式輸出,此狀態和實際的模擬量值實時發送給CPU;一旦檢測到電壓瞬時值超限,根據邏輯約定將立即輸出DO板卡通道斷開信號,以封鎖當前狀態;設定時間后若CPU檢測故障恢復則發送解鎖指令,此時BOCD(二進制輸出轉換驅動板卡)串聯在主斷路器的對應通道閉合,如圖5所示。

圖5 高壓控制單元硬件快速保護邏輯關系圖Fig.5 Hardware fast protection logic diagram of the high voltage control unit

IOA板卡通過動車組電壓互感器或電流互感器次邊電路采集相應信號,其輸入信號經放大電路處理后,由IOM 接收并與設定限值比較,一旦超過設定限值,硬件比較器電路將輸出高電平信號,并將此狀態實時發送給CPU。CPU經內部邏輯判斷且滿足超限條件后,將控制指令發送給IOM,由IOM斷開BOCD板卡串在VCB(真空斷路器)回路的長閉觸點,從而斷開動車組主斷路器,以防動車組高壓設備受到損壞。

3 高壓控制單元模擬量采集實測響應

在實驗室通過信號發生器給定高壓控制單元相應的輸入,通過網絡分析儀抓取數據,測試模擬量的響應時間。

3.1 高壓控制單元有效值響應測試

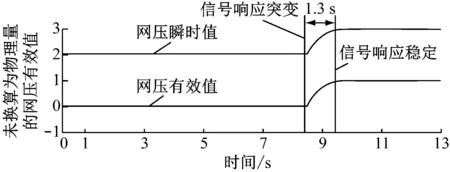

調整信號發生器,給定高壓控制單元同步的交流輸入信號,其峰值由4 V驟升至20 V。通過網絡分析儀抓取數據來分析動態變化特性,如圖6所示。

由圖6可知,高壓控制單元交流信號有效值響應時間大約為1.3 s。此響應時間可作為網絡系統對于網壓、網流及變壓器電流有效值限值保護的重要參數之一。當考慮實現限值保護時,需考慮交流信號有效值的穩態響應時間以進行相應的延時。

圖6 高壓控制單元交流信號有效值響應Fig.6 AC signal RMS response of the high voltage control unit

3.2 高壓控制單元硬件快速保護響應測試

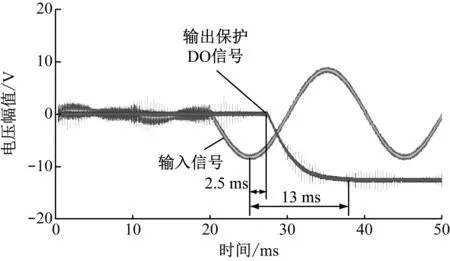

選取變壓器入口電流和接觸網電流瞬時值硬件快速保護接口進行測試。

變壓器入口電流快速保護響應如圖7所示。由圖7可知,變壓器入口電流快速保護設定為 500 A(8.33 V);輸入波形為正弦波,輸入超限至快速保護DO開始斷開的時間約為3 ms,DO完全斷開的時間約為13 ms。

圖7 變壓器入口電流快速保護響應截圖Fig.7 Screenshot of fast protection response of transformer inlet current

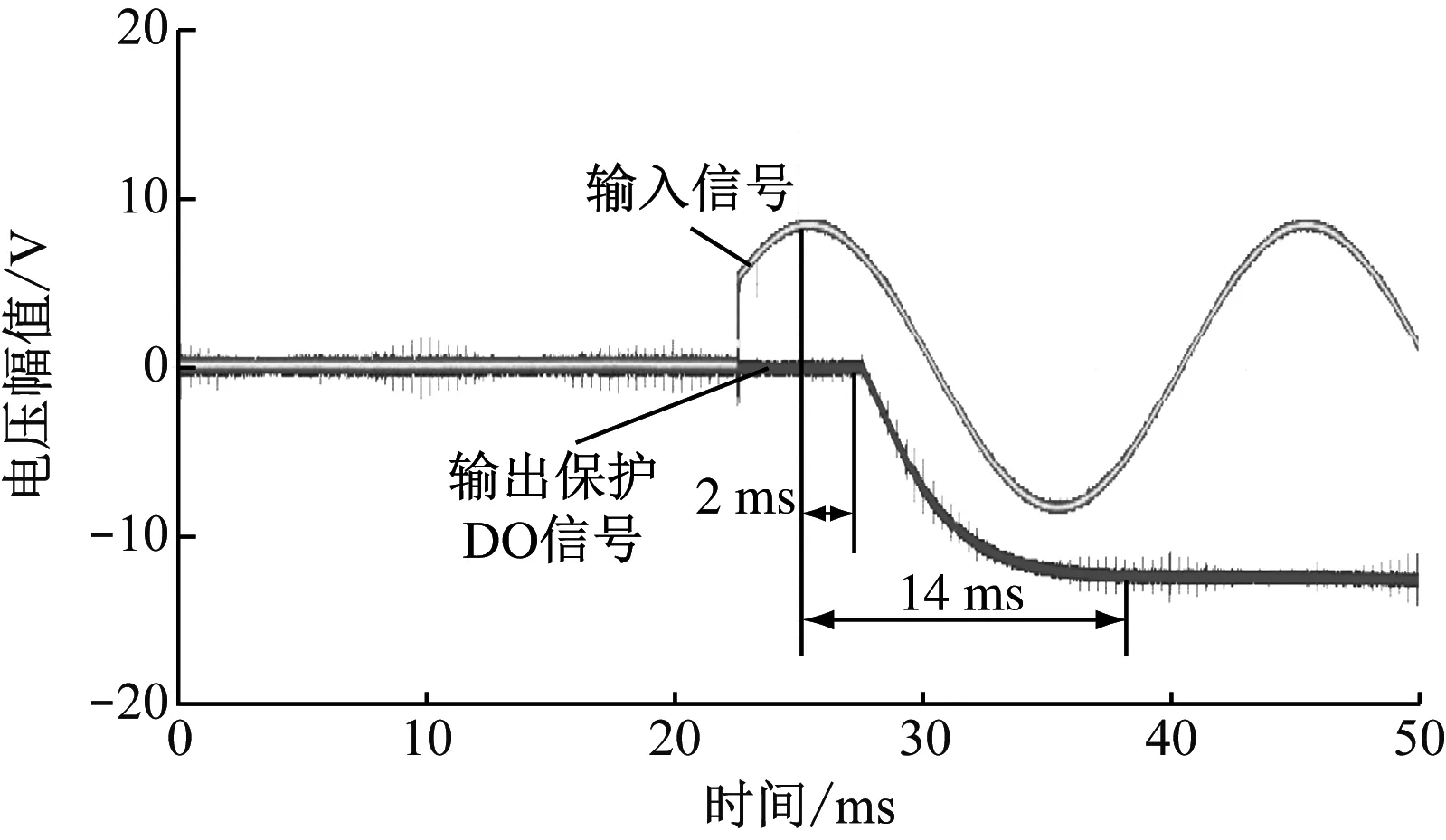

接觸網電流快速保護響應如圖8所示。由圖8可知,接觸網電流快速保護同樣設定為500 A(8.33 V),輸入波形為正弦波,輸入超限至快速保護DO開始斷開的時間為2 ms,DO完全斷開的時間約為14 ms。

從上述2種快速保護的響應可以看出,通過高壓控制單元對模擬量信號瞬時值的快速保護在20 ms以內即可完成。某些型號的動車組設置了接觸網網流保護繼電器,當電流大于其設定值時,通過硬線信號輸出保護。本文所介紹的動車組通過高壓控制單元實現了相同的保護功能,同時節省了高壓設備的安裝空間。

圖8 接觸網電流快速保護響應截圖Fig.8 Screenshot of fast protection response of catenary current

4 結語

本文介紹了一種高速動車組集成式高壓系統管理單元的設計方案、基本原理及試驗驗證結果。該設備可實現對高壓系統部件狀態信息的統一采集及管理,并可對部分硬件設備進行替代,節省了高壓系統部件的安裝空間及成本,提高了動車組高壓系統的安全性和可靠性。