某印染工業污水處理廠擴建設計工藝優化探討

文_周林凡 陳黎明 肖學貴 中國市政工程中南設計研究總院有限公司

石獅市某印染工業污水處理廠現處理能力為4.7萬m3/d,負責處理工業集控區內31家印染企業(其中長車6家、針織5家、染線7家,水洗其他13家)排放的廢水,由于這些工業企業印染生產規模擴大及印染廢水水量的增加,需對該污水處理廠進行擴建,要求擴建規模為3萬m3/d,出水執行《紡織染整工業水污染物排放標準》(GB4287-2012)及其修改單中表2直接排放要求。污水處理工藝對污水處理廠運行、投資、成本等的影響尤為關鍵。為此,本次擴建必須基于現狀污水處理工藝的運行經驗及存在的問題,在設計階段對污水處理工藝進行充分合理的優化。

1 污水處理現狀概況

1.1 現污水處理工藝流程

現污水處理工藝流程為原水(一企一管)→調節池(泵)→機械混凝反應池→初沉池(平流沉淀)→自流跌落冷卻池→推流式水解酸化池→好氧池(活性污泥法)→幅流二沉池→中間水池(泵)→催化氧化反應器(芬頓高級氧化)→曝氣反應池→機械混凝反應池→終沉池(平流沉淀)→達標排放。

1.2 進水水質及特性現狀

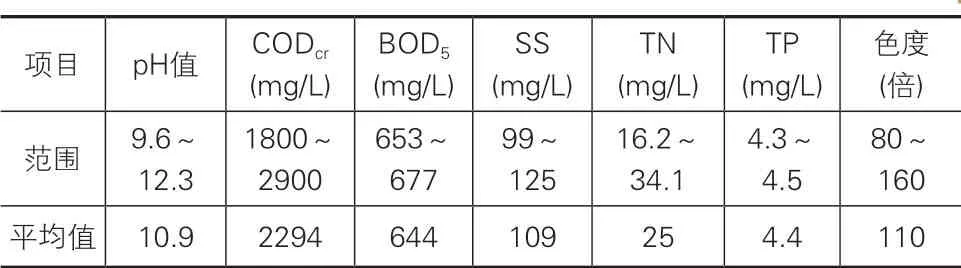

現調節池內混合后的實際進水水質詳見表1。

表1 主要進水水質現狀

本污水處理廠處理的印染廢水具有水質水量波動較大,廢水有機物成分復雜且濃度高,BOD5/COD值較低,pH值高,水溫高,色度高,且具有一定毒性等特性。

1.3 出水水質及運行現狀

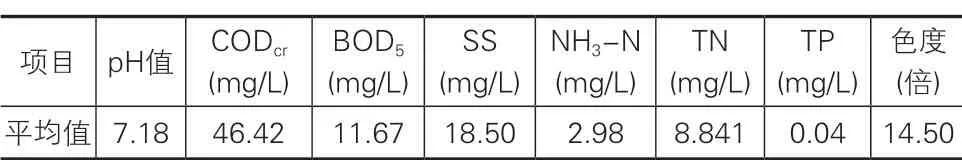

近兩年實際出水水質詳見表2。

表2 近兩年出水水質現狀

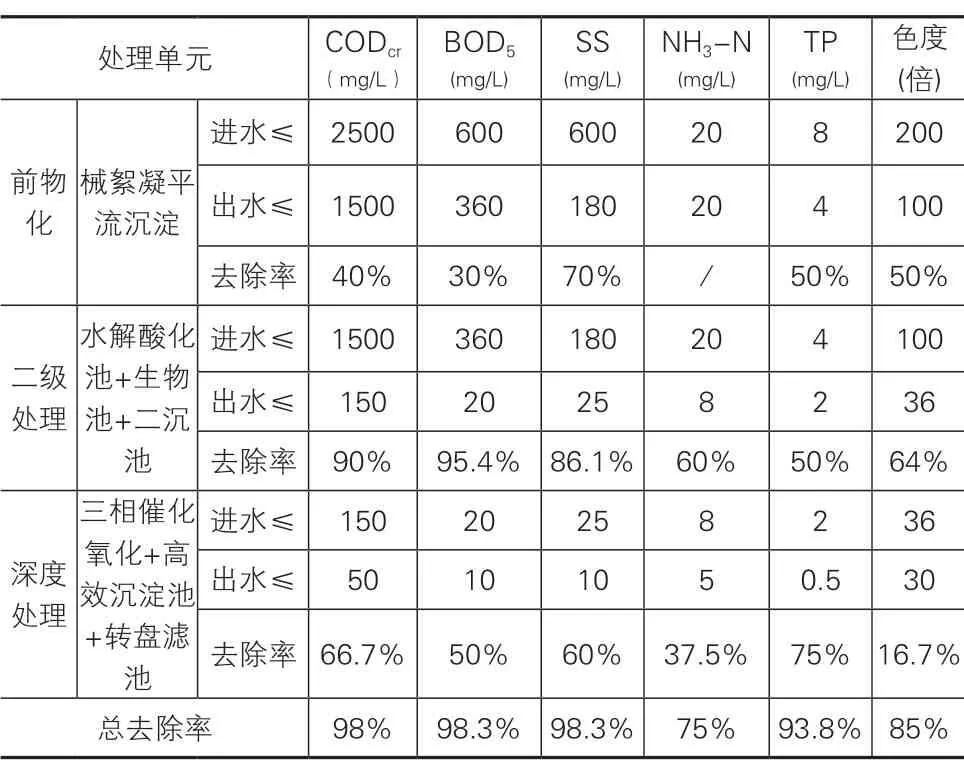

對現各污水處理工藝單元的水質進行近一年檢測,得出各工藝單元的處理效率詳見表3。

表3 各工藝單元污染物去除率現狀分析

現污水處理工藝整體運行情況良好,出水水質滿足《紡織染整工業水污染物排放標準》GB4287-2012及其修改單中表2直接排放要求,對污染物的去除效率高,但存在二級生化處理效率低、物化和芬頓藥耗量大、污泥量多、管線迂回嚴重、水頭損失較大、電耗相對較高等問題。

2 工藝優化總體思路

2.1 污水處理水質目標

本次擴建設計進、出水水質指標及處理程度詳見表4。

表4 擴建工程設計進、出水水質及處理程度

根據要求,本項目出水執行《紡織染整工業水污染物排放標準》GB4287-2012中表2直接排放要求,同時在工藝流程上預留再提標至《城鎮污水處理廠污染物排放標準》(GB18918-2002)的一級A標準的可能性。

2.2 污水處理工藝路線選擇

鑒于現污水處理工藝整體運行情況良好,出水水質滿足要求,因此本次擴建擬采用與現狀一致的污水處理工藝路線,具體為“穩流調節+前物化(絮凝沉淀)+二級生化處理+深度處理(高級氧化+后物化)”。

2.3 工藝優化原則

本次擴建污水處理工藝路線優化應考慮:①技術成熟先進,運行可靠,滿足處理出水要求;②經濟合理,在滿足處理要求的前提下,節約基建投資和運行管理費用;③運行管理方便,運轉靈活,對進水水量、水質的變化有較強的抗沖擊能力及應變能力;④與現處理工藝合理銜接,便于統一管理,統一調度。

3 工藝優化方案

3.1 調節池優化

現調節池的水力停留時間為7.65h。本次擴建設計綜合考慮了廢水排放規律、水質水量變化、生產班次等因素,依據水量變化累計曲線,采用圖解法確定調節池停留時間為12h。為解決調節池內污泥沉積問題,本次擴建調節池在池底布設了穿孔水管,采用水力混合和水力反沖洗。改進后的調節池構造簡單、水質調節效果好、污泥不易沉積且排泥方便,適合中大型污水廠水質的調節。

3.2 降溫設施優化

現冷卻池采用水流自渠道自流跌落的方式進行降溫,結構簡單、運行簡便、投資低;但降溫效果受流量變化影響較大、效果差,占地面積大,且降溫渠道為開放式,對周圍環境影響較大。本次擴建降溫設施經優化后采用鋼筋砼框架結構的逆流式冷卻塔。該冷卻塔具有配水系統不易堵塞、降溫效果好、對環境影響較小、運行費用低、運行管理較為簡便、占地少等特點,適用于中大型污水廠的污水降溫。主要設計參數為干球溫度θ=33.4℃,濕球溫度28.1℃,進水溫度T1=45℃,出水溫度T2≤33℃,標準點噪聲≤75dB(A)。

3.3 前物化處理工藝優化

現平流初沉池沉淀時間短(1.6h),沉淀效果差,采用虹吸式刮吸泥機排泥不暢,且加蓋除臭難度大。本次擴建平流初沉池沉淀時間經優化后采用2.3h,并采用技術先進的液壓往復式刮吸泥機,保證了沉淀效果,很好地解決了排泥和加蓋除臭問題。

3.4 二級生化處理工藝優化

3.4.1 水解酸化池工藝優化

現厭氧水解池為厭氧接觸法(厭氧活性污泥法),水流流態為推流式水解反應器,這種水解池利用攪拌裝置實現泥水完全混合,需增設沉淀池將處理污水與厭氧污泥分離,并將沉淀的污泥回流至水解反應器,以維持反應器內的污泥濃度,動力設備多,電耗高;現水解時間為12.2h,結合水質檢測分析,存在水解不完全的情況,水解時間偏短。

本次擴建水解酸化池經優化后采用升流式水解酸化池。升流式水解酸化池污泥水解酸化效果好,出水穩定,污泥降解率高,不需設中間沉淀池,占地面積小;同時為提高布水的均勻性,采用技術先進的自動高效脈沖布水器,保證了污泥濃度以及泥水混合效果,控制了易燃、惡臭氣體產生。結合現狀和中試水質檢測和理論分析結果,本次擴建水解酸化時間采用15.2h。

3.4.2 生物池工藝優化

現生物池采用純活性污泥法的好氧池,設計停留時間21.7h,由于沒有設置缺氧區,對TN的去除效果一般。本次擴建生物池經優化后采用“缺氧/好氧+MBBR”工藝,通過缺氧反硝化過程、好氧碳化及硝化過程控制出水指標。好氧池采用內循環完全混合方式,相較現狀無內回流的好氧池,處理效果更穩定高效;同時與現狀相比增加了缺氧段,提高了對TN的去除效率,以應對日后水質的變化。為提高生物處理能力和污泥濃度,減少池容和停留時間,本次擴建在好氧池內增加MBBR生物填料,改進為泥膜復合的MBBR工藝。主要設計參數為總停留時間20.1h,其中缺氧停留時間為2.6h,好氧區停留時間為17.5h,設計氣水比20:1,污泥濃度為4000mg/L,BOD污泥負荷0.105kg.BOD5/kg.MLSS.d,在好氧池內增加生物填料有效膜表面積1.2170×105m2。

3.5 深度處理工藝優化

3.5.1 高級氧化工藝優化

現高級氧化采用的是芬頓催化氧化工藝,出水能滿足尾水排放的要求,但加藥量較大,成本較高。結合國內同類水質的處理經驗和中試實驗結果,本次擴建高級氧化工藝經優化后采用三相催化氧化工藝,在傳統芬頓(均相催化氧化)與電化學等技術基礎上,采用電化學技術(催化還原)、芬頓技術(催化氧化、催化縮合)、高效混凝、磁化技術等多種技術的聯合和耦合。相比傳統芬頓,三相催化氧化工藝具有處理更高效、廣譜,抗負荷沖擊能力強,對COD、色度、總磷、SS均具有較高的去除效果,消毒除臭,出水清澈透明,運營成本低等優點。通過中試實驗,在達到相同處理效果的情況下(CODcr≤80mg/L),三相催化氧化工藝相比現狀芬頓系統的藥劑成本降低約30%~40%,性價比更高。

3.5.2 后物化沉淀、過濾工藝優化

現芬頓后的物化沉淀池采用平流沉淀池,存在加藥量較大,占地大等問題。

結合國內同類水質的處理經驗和中試實驗結果,本次擴建后物化沉淀工藝經優化后采用高效沉淀池,具有處理效果好,藥耗低,占地省等優點。主要設計參數為慢速反應區反應時間14min,推流區停留時間5min,沉淀區上升流速5.0m/h。

由于本次擴建要求工藝流程上預留再提標至《城鎮污水處理廠污染物排放標準》(GB18918-2002)的一級A標準的可能性,考慮到后物化高效沉淀池出水SS較難穩定達到一級A標準,因此本次擴建在后物化沉淀之后預留增加過濾工藝單元,以確保出水SS達標。過濾工藝采用轉盤濾池,具有過濾效果好、構造簡單、占地少、反沖洗水量少等優點,主要設計參數為濾速≤15m3/h.m2,濾盤直徑3m。

4 優化后工藝流程及效果評估

4.1 優化后工藝流程

根據上節的論述,本次擴建優化后的工藝流程確定為原水(一企一管)→穩流調節(泵)→機械混凝反應池→平流初沉池→逆流式冷卻塔(鋼筋砼框架結構)→升流式水解酸化池(自動高效脈沖布水))→缺氧/好氧+MBBR生物池→周進周出幅流二沉池→中間水池(泵)→三相催化氧化反應器→曝氣反應池→高效沉淀池→轉盤濾池(預留)→達標排放。

相較于現狀,本次擴建積極穩妥地運用一些新工藝、新技術,主要對冷卻塔、水解酸化池、生物池、芬頓高級氧化、后物化沉淀池等工藝單元的類型、設計參數等方面進行了優化。

4.2 預期效果評估

4.2.1 預估各工藝單元去除率

結合現有的運行效果、部分工藝單元的中試結果和理論分析,預估本次擴建各工藝單元的污染物去除率詳見表5。

表5 預估本次擴建各工藝單元污染物去除率

相比原工藝運行狀況,本次擴建重點強化了二級生化處理效果,二級處理去除的污染物比例更高,二級處理出水更好,減少了后續高級氧化深度處理的負荷,選用了反應效率更高的三相催化氧化深度處理工藝,提高了處理效率,確保了處理效果。工程建成后,通過在運行中相應調整生物池及三相催化氧化的工藝運行參數、藥劑使用量,增加預留的轉盤濾池過濾單元,可將出水提標至《城鎮污水處理廠污染物排放標準》(GB18918-2002)的一級A標準。

4.2.2 節能降耗效果評估

本次擴建采用技術更先進且成熟的處理工藝,選擇了更為合理的設計參數,選用優質節能的工藝設備,平面布置合理,工藝流程和水力高程順暢,節省了電耗,預估噸水耗電量為1.47kWh,相比現狀減少約15%~20%。本次擴建強化了二級生化處理和沉淀效果,二級出水更好,減少了后續高級氧化深度處理的負荷,且采用的三相催化氧化反應效率更高,均節省了藥耗,預估噸水藥耗相比現狀減少約20%~30%。本次擴建強化了二級生化處理效果,活性污泥產量少;節省了各環節的藥耗,同步減少了物化污泥產生量;預估每萬噸污水產生絕干污泥量為14.5tDS,相比現狀減少約15%,也相應減少了污泥處理及處置成本。總體而言,本次擴建能耗指標可達國內同行業先進水平。

5 結語

在滿足出水水質要求的前提下,印染廢水處理工藝的選擇和優化應注重提高二級生化處理效果,并積極穩妥地運用“新工藝、新技術、新設備和新材料”,既注重技術的先進性,又考慮技術的成熟性和實用性,使工程設計更為合理、更為優化。