海陸交互相地層大直徑鉆孔灌注樁成孔質量控制與提升經驗探討

葉道華,林子鑫

(廣西交通投資集團樂望高速公路有限公司,廣西 南寧 530022)

0 引言

近年來隨著經濟的發展、技術的進步,大跨徑海上橋梁不斷增多,橋梁建設面臨的自然環境愈加復雜,導致施工難度加大。基于這種情況,積極探索超厚軟弱層條件下樁基標準化與智能化施工技術,對于橋梁建設尤為重要。本文結合某海上大跨徑斜拉橋東側主墩樁基施工技術,總結了海陸交互相地層樁基施工成孔質量控制與提升措施,并在實際施工中取得良好效果。

1 工程概況

某特大橋位于廣州市南沙區與中山市民眾鎮交界,主橋長1 126 m(80.5+222.5+520+222.5+80.5),結構形式為雙塔雙索面半漂浮體系斜拉橋。其東側主墩位于北江出海水道,距堤岸近240 m,基礎由24根φ2.8 m鉆孔灌注樁組成,樁長為63 m。

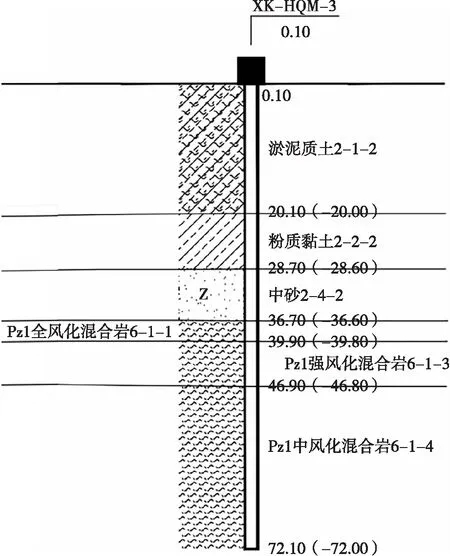

橋位區覆蓋層主要為填土、海陸交互相沉積淤泥、粉砂、細砂,主墩處覆蓋層厚35~40 m。樁位處地質情況如圖1所示。施工過程存在地質復雜多變、樁徑大、下層巖面起伏大、成孔困難、成樁質量控制難度高等特點。

圖1 樁位處地質情況柱狀圖

2 鉆孔工藝及機具選擇

2.1 鉆孔工藝比選

根據施工現場環境條件、樁基孔徑及深度、地質情況、工期因素、施工成本,并結合以往工程經驗進行比選。具體如表1所示。

表1 鉆孔方案比選表

考慮到覆蓋層為近40 m的超厚軟弱層,下層中風化巖強度較高,結合工效、經濟性、可操作性等原因,最終采用方案四。但需要特別注意的是,在旋挖鉆鉆進覆蓋層時,旋挖鉆直接上下提桿、落鉆過程對樁壁土產生較大擾動,從而容易造成較大擴孔率甚至引發塌孔。該問題可從三方面考慮解決:(1)提前插打鋼護筒,其長度需超過覆蓋層的厚度;(2)制備優質的護壁泥漿并嚴格控制鉆進過程、一清、二清的各項指標;(3)嚴格控制進尺和鉆頭提升的速度[1]。

2.2 鉆頭選擇

旋挖鉆采用雙底板撈砂鉆斗,進行覆蓋層鉆孔施工;KTY4000型回旋鉆采用球齒滾刀鉆頭,進行強風化和中風化混合巖地層鉆進施工[2]。

3 施工準備

該橋東側主墩穿越紅樹林保護區,環保要求高,水上大直徑樁基施工需要施做鋼平臺,并通過裝配式鋼棧橋連接至堤岸。鉆孔鋼平臺、鋼棧橋采用“釣魚法”施工,大大減小對周圍環境的干擾。鋼平臺上配備一臺80 t龍門吊、一臺315 kv變壓器,供KTY4000型回旋鉆機配套使用。

4 海陸交互相地層大直徑樁基成孔施工要點

4.1 鋼護筒埋設質量控制措施

采用振動插打埋設護筒時設置型鋼定位導向架控制精度,在導向架上設置限位調節鋼板,以調節護筒平面偏差及垂直度。在插打過程中,對護筒的平面位置進行復核,用吊錘從兩個方向測量垂直度,插打過程中用水平尺輔助觀測,保證垂直度滿足要求。

4.2 鉆機就位及垂直度控制

旋挖鉆機對平臺平整度要求較高,需控制與水平面最大傾角≤4°,鉆機就位后通過調整桅桿垂直度進而控制成孔垂直度。KTY4000型回旋鉆就位后在平臺上施焊限位鋼板,防止鉆進過程中鉆機擺動造成移位。

4.3 旋挖+回旋鉆組合成孔質量控制要點

4.3.1 泥漿指標控制

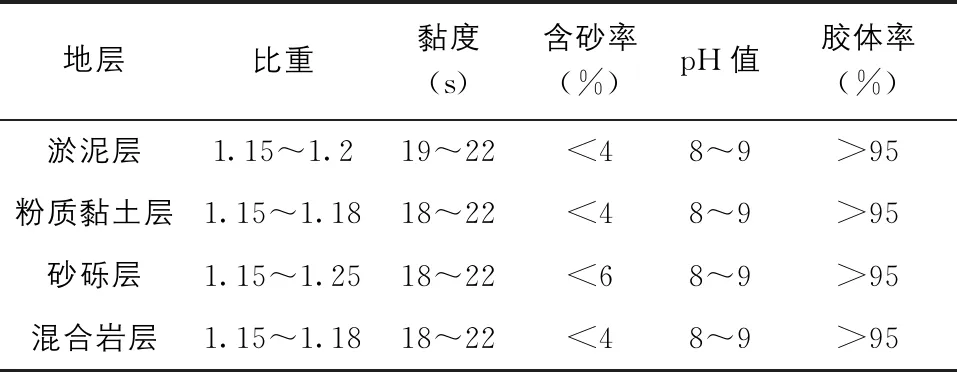

鉆孔泥漿選用不分散、低固相、高黏度的PHP優質膨潤土化學泥漿。此泥漿由優質膨潤土、堿(Na2CO3)、氫氧化鈉(NaOH)、聚陰離子基纖維素(PAC)、聚丙烯酰胺(PAM)等原料組成。泥漿配比根據當地水質試驗后確定[3]。詳見表2。

表2 鉆進過程中不同地層泥漿性能控制指標表

4.3.2 排渣凈化及循環方式

施工現場周邊對環保要求較高,嚴禁隨意排放泥漿及鉆渣。因此,為旋挖鉆配備一個長6 m、寬4 m、高1.1 m的渣箱。旋挖鉆機掏起的鉆渣需臨時存放于渣箱內,以便集中外運。

KTY4000型回旋鉆出渣通過氣舉反循環方式將孔底帶鉆渣的泥漿經排渣管排到沉渣箱。其出渣系統包括排渣管、回漿管、沉渣箱和供風管路等。鉆渣落入沉渣桶內,泥漿通過沉渣箱上的回漿管流回孔內循環使用。其中,排渣管和回漿管與配套的沉渣箱、泥漿分離器連接,供風管與配套的空壓機連接。當孔內泥漿含砂率較高時,將泥沙分離器與沉渣箱相連的管路閥門打開,通過泥沙分離器分離出細砂,以降低孔內泥漿的含砂率,而經過泥漿分離器凈化的泥漿通過另一條回漿管送回孔內。

4.3.3 鉆進過程控制措施及施工要點

(1)旋挖鉆機鉆進至接近鋼護筒底口1~2 m時,采用低鉆壓、低轉速鉆進,并控制進尺,以確保護筒底口部位地層的穩定;當鉆頭鉆出護筒底口4~5 m后,再恢復正常鉆進狀態。

(2)在護筒底口鉆進時,應注意觀察孔內水頭變化和護筒狀態,當出現漏漿和護筒下沉現象時,應立即停止鉆進,采取回填、護筒跟進等相應措施,不能盲目鉆進。

(3)回轉鉆機鉆孔時,采用減壓鉆進,鉆壓不得超過鉆具重量之和的80%(扣除浮力),有助于控制成孔垂直度和孔形。停鉆時,鉆頭需提離孔底才能停止供風,防止出渣口和風包被堵。若孔深過深,可在鉆桿的中部設置中間接力風包,提高出渣效率,以保證排渣順暢。

(4)當鉆進到地層交接面和傾斜巖面時,注意扭矩表盤顯示的變化,如扭矩擺幅過大,則調整鉆進參數,減小鉆壓降低轉速,同時加強垂直度監測。

(5)回旋鉆機在終孔前鉆進時,將泥沙分離器接入循環系統中,以降低泥漿含沙量,這樣在終孔時泥漿指標就可達到一清要求,提高施工效率。

4.4 樁基施工智能化

(1)鉆機智能化。鉆孔工裝智能化改造總體思路為:通過在鉆頭上埋設傳感器,將孔底相關數據回傳至控制系統,實現自動監測,可實時顯示鉆進深度、鉆進壓力、鉆機轉速、鉆機扭矩等參數;同時配備無線傳輸通訊模塊,實現鉆機數據的遠程傳輸至工程管理平臺。

(2)泥漿性能檢測裝置。在鉆孔灌注樁的施工中,泥漿指標是影響成孔質量的重要因素,對于黏度和pH值的在線監測采用FAST101黏度計和工業pH值控制儀表進行監測。

(3)樁基檢測智能化-超聲波成孔檢測儀。樁基成孔檢測采用超聲波成孔檢測儀對孔位、孔徑、孔深、孔形和傾斜度進行檢測,檢測數據直接上傳至對應資料系統,減少人為操作誤差。

5 工效、成孔成樁及環保效果評價

經核查,采用旋挖+回旋鉆組合施工,單樁成孔約8~10 d,比計劃工期15 d縮短1/3以上,大大節約時間成本,減少間接費用支出。當鉆孔深度達到設計要求時,對孔位、孔徑、沉渣厚度、孔深和傾斜度等項目進行檢查,通過全自動超聲檢孔器和機械探針進行檢測,各項指標均合格[4]。對已完成的東側主墩共24根樁基在成樁后采用超聲波進行自檢,垂直度合格率為100%,未出現縮孔等情況;經第三方檢測,一類樁基比例為100%。

此外,由于應用泥漿轉運箱并實現棄渣全程封閉外運,整個鉆孔過程無鉆渣、泥漿直排造成污染現象,極大減輕了在環境敏感區施工的環保壓力。

6 結語

由于海陸交互相地層區特點,針對性采用大功率回旋鉆機與大功率旋挖鉆機相互配合,有效避免穿越軟弱覆蓋層時塌孔、縮頸等現象,加快了施工進度,取得了良好功效。同時,嚴格控制成孔過程工序,結合樁基智能化設備的應用,有力保證在此區域施工的大直徑鉆孔灌注樁的質量,并取得一類樁比例為100%的成效。該工藝的實施對今后類似工程具有現實借鑒意義。