某提籃拱橋拱座混凝土水化熱仿真與控制技術研究

付柳源

(廣西路橋工程集團有限公司,廣西 南寧 530200)

0 引言

在大體積混凝土澆筑施工過程中,由于水泥水化熱的產生,使得混凝土結構內外溫差較大,產生溫度自應力,引起溫度裂縫的產生[1-2],從而影響結構的正常使用。同時,拱座是拱式結構的關鍵部位,是結構設計中必須重點考慮的對象,因此模擬拱座澆筑過程中水化熱的產生并采取相關溫控措施[3],通過對實體工程合理的監控測點布置獲取可靠的水化熱變化數據,根據實測數據來控制施工質量顯得尤為重要。

1 工程背景

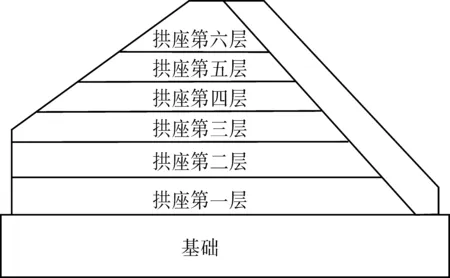

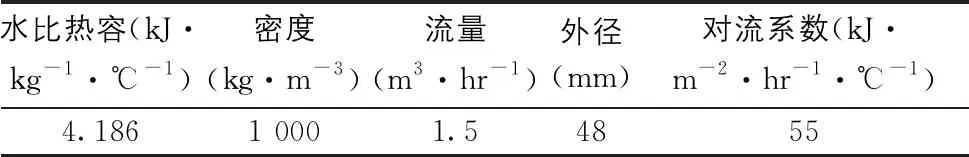

該橋位于廣西崇左市境內,主橋為跨徑360 m的中承式鋼管混凝土提籃拱橋,全橋長968.5 m。其主墩基礎為擴大基礎,基底嵌入完整基巖中,拱座采用C40防水混凝土并分六層進行澆筑,層高分別為3 m+2.5 m+2.5 m+2 m+2 m+3 m。詳細構造和混凝土澆筑方量統計如圖1和表1所示。

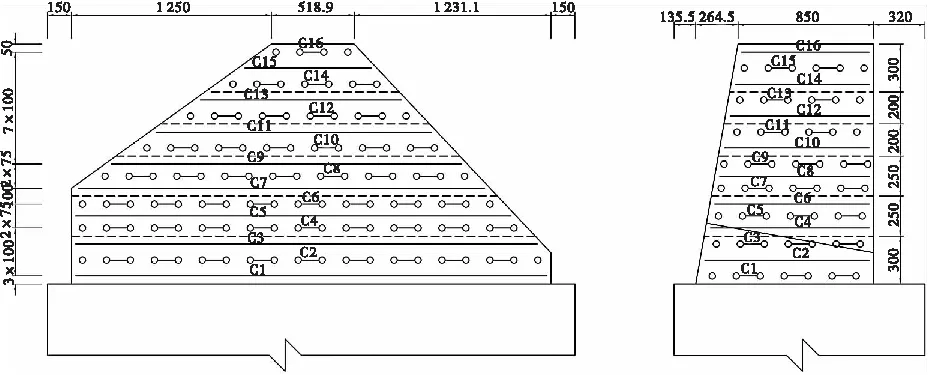

圖1 拱座構造示意圖

表1 拱座主體澆筑方量統計表

2 拱座數值仿真分析

2.1 結構幾何模型及參數設置

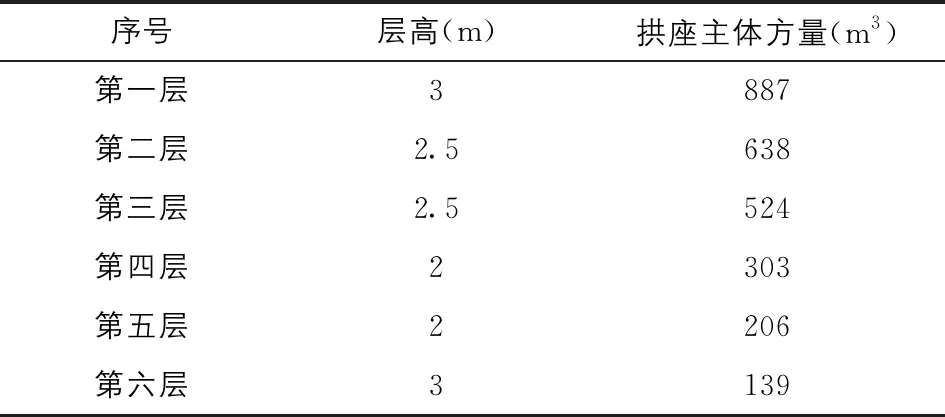

利用有限元軟件Midas Fea建立本文研究對象[4],如圖 2所示。結構通過映射方式生成8節點六面體單元,節點數為56 033個、單元數為51 414個。模型內部考慮三種邊界條件:固定約束邊界、對流熱交換邊界、基礎固定溫度邊界。材料參數取值見下頁表2和表3。

圖2 拱座模型圖

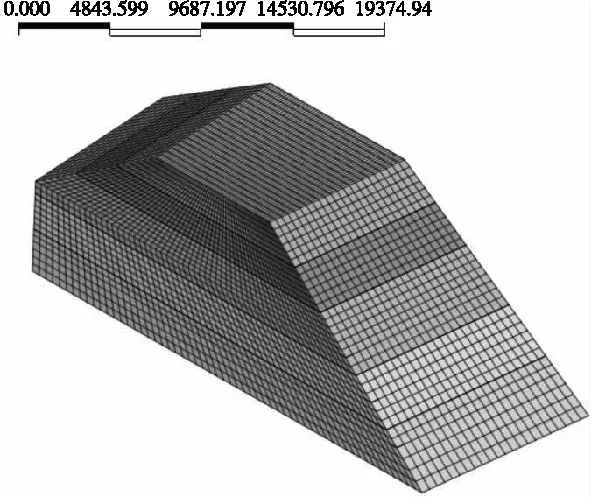

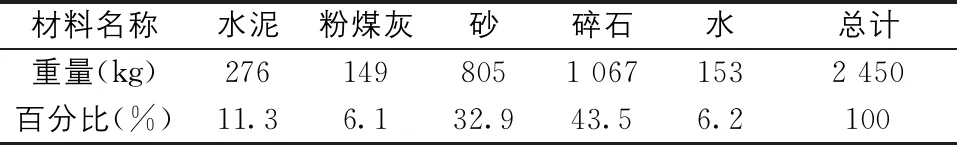

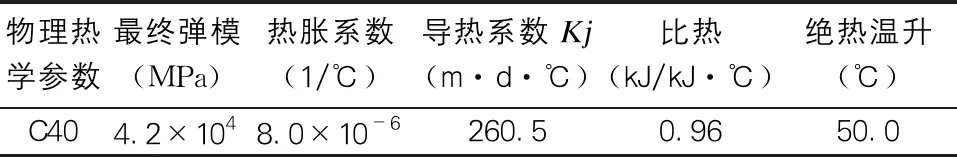

表2 拱座主體混凝土配合比表

表3 C40拱座混凝土熱工參數表

2.2 溫度場分布情況

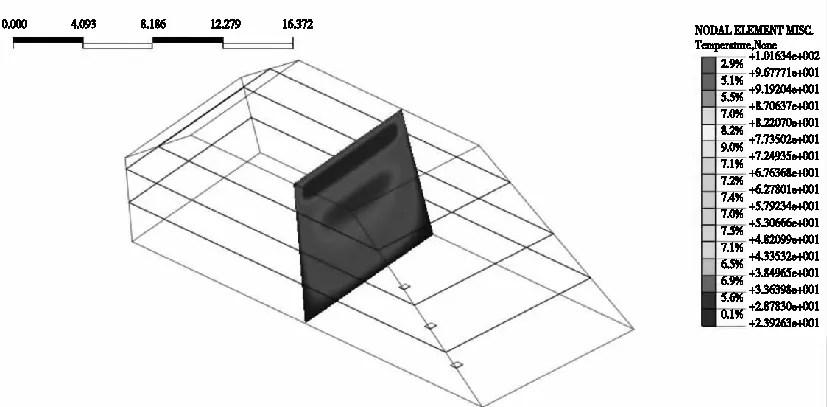

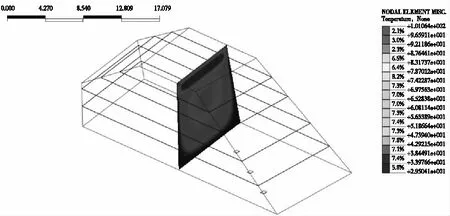

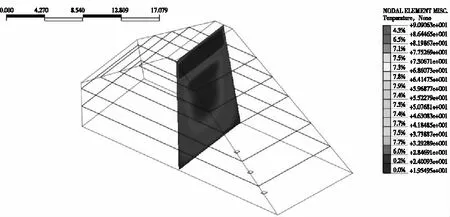

根據有限元計算結果,在未考慮溫控措施的情況下,澆筑每一層拱座其整體溫度分布情況如圖3~8所示。

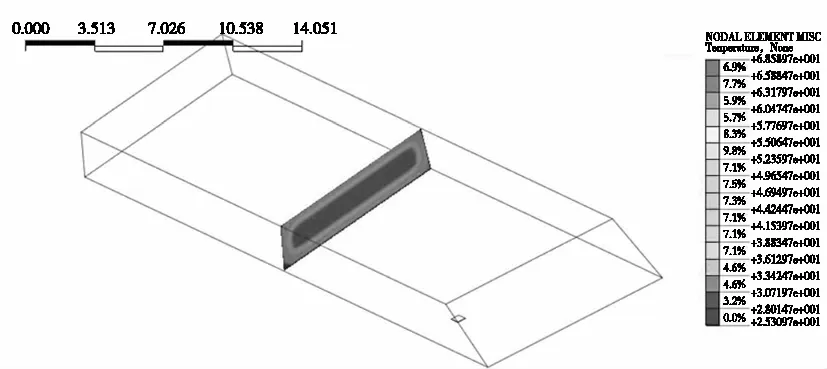

圖3 拱座第一層溫度場分布云圖

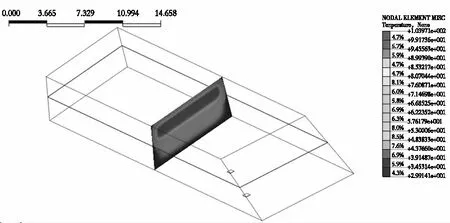

圖4 拱座第二層溫度場分布云圖

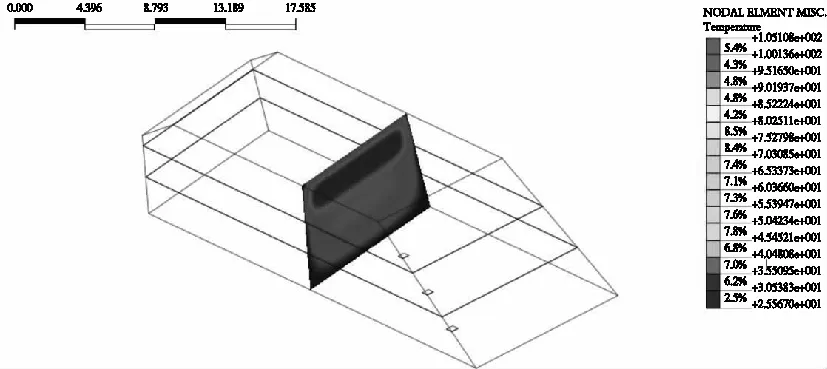

圖5 拱座第三層溫度場分布云圖

圖6 拱座第四層溫度場分布云圖

圖7 拱座第五層溫度場分布云圖

圖8 拱座第六層溫度場分布云圖

拱座施工時正值廣西6、7月份,境內天氣炎熱干燥,假定拱座混凝土的入模溫度為28 ℃。經有限元分析計算,拱座第一層混凝土內部中心溫度最高達68.6 ℃,拱座第二層混凝土內部中心溫度最高達103.8 ℃,拱座第三層混凝土內部中心溫度最高達105.1 ℃,拱座第四層混凝土內部中心溫度最高達101.6 ℃,拱座第五層混凝土內部中心溫度最高達101.1 ℃,拱座第六層混凝土內部中心最高達90.9 ℃。拱座體表比較小,在澆筑過程中,隨著混凝土水化熱的不斷發生,聚集在其內部的熱量得不到完全釋放,而混凝土表面不斷與外界環境進行熱量交換,因此導致混凝土中間內部溫度高,表面溫度較低的現象。由于未采取任何溫控措施,澆筑在后一層拱座混凝土時,受到前一層澆筑完成混凝土的影響,熱交換趨勢更加緩慢,后澆層在方量較大的情況下,內部中心溫度愈來愈高。

3 溫控措施

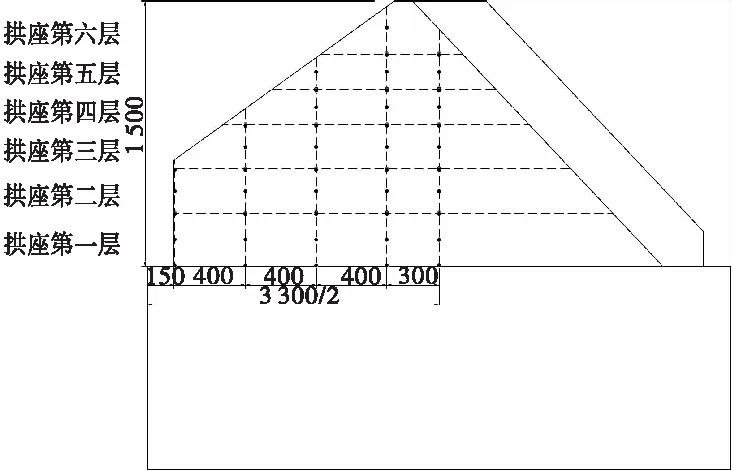

根據大體積混凝土水化熱數值仿真計算結果,并結合大體積混凝土施工技術規范,綜合考慮經濟合理及現場施工方便等因素,在拱座主體增加冷卻管作為溫控措施[5-7],冷卻管布置如圖9所示。在Midas Fea軟件中,冷卻管通過給對應單元施加荷載的方式體現,其中材料參數如表4所示。

圖9 冷卻管立面布置圖

表4 管冷系統熱工參數表

4 測點監控措施

4.1 測點布置方式

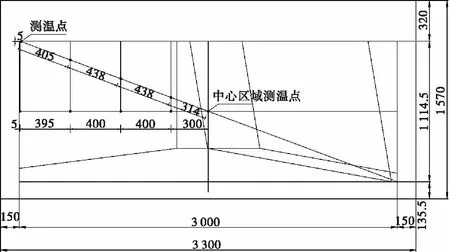

充分考慮監測經濟合理性,在拱座1/4結構范圍內布設溫控傳感器,由于拱座各部分混凝土澆筑時間上存在差異,在每一拱座澆筑層布設三層傳感器,布置方式為每一層上下頂底面5 cm及中心位置處,橫向布設根據拱座寬度適時調節,具體如圖10~11所示。其中重點監控每一層核心區域處。

圖10 測點布置立面圖

圖11 測點布置平面圖(cm)

4.2 監測頻率

在拱座澆筑過程中,入模溫度的測量,每臺班不應少于2次,以實時信息反饋更新拱座數值模型。其中溫控數據的監測頻率為在1~3 d每4 h一次,3~5 d每2 h一次,5~7 d每4 h一次,共監測7 d。

5 監測結果與分析

根據工程拱座各層測點水化熱的實際監測結果,與采取溫控措施后的數值仿真混凝土理論溫度值對比分析,如表5所示。

表5 拱座水化熱實測和理論數據分析表

由前頁表5可知,拱座采取溫控措施后的水化熱明顯大幅度降低,且現場實測數據與水化熱仿真結果走勢基本趨于一致[8]。個別理論數據與現場實測數據存在一定差異,主要源于現場施工環境溫度較高,入模溫度難以控制。從總體走勢來講,混凝土的水化熱峰值出現在澆筑完成后的前兩三天。此后隨著混凝土齡期的增長,混凝土的溫度逐步降低,滿足內部最高溫度均<75 ℃,內表溫差<25 ℃,在28°入模溫度基礎上的溫升值≤50 ℃的規范要求。

6 結語

(1)結合工程實際,分析了拱座溫度場的變化規律,并根據數值仿真結果,提出相應的溫控措施。通過對比采取溫控措施和未采取兩種情況表明,布置冷凝管能有效降低大體積混凝土的水化熱[9]。同時,拱座實際溫度監測結果和理論分析結果規律一致,表明通過對大體積混凝土澆筑過程進行數值仿真計算科學有效。

(2)由于拱座澆筑體積較大,與外界接觸不充分,內部熱量交換緩慢,應嚴格控制混凝土的入模溫度,加設防裂鋼筋網,并加強后期養護。