激光熔絲增材制造監測與控制系統研究現狀

張國濱, 彭銳茜

(哈爾濱工業大學, 哈爾濱 150001)

0 前言

增材制造 (Additive manufacturing)是現階段制造業、工程界[1-2]熱門話題。相比于傳統減材制造過程,增材制造的設計自由度更高,能設計并制造出更復雜形狀的工件;增材制造的經濟性和工作效率大幅度提高,可以減少裝配工序以及材料損耗。目前,憑借其高效率、高數字化等優勢,增材制造技術已應用于船舶、醫療、航空航天[3-8]等領域中。根據原材料形態的不同,增材制造分為熔粉增材制造與熔絲增材制造技術[9-10]。相比于熔粉增材制造,熔絲增材制造具有沉積效率高、加工成本低、成形件尺寸大等優點。熔絲增材制造的能量源包括電弧、電子束與激光。電弧熔絲增材的加工效率高、成本低,但是成形件結構簡單且尺寸精度低[11]。電子束熔絲增材具有較高的加工效率以及成形件尺寸精度,但是加工成本高[12]。激光熔絲增材(Laser metal wire deposition,LMWD)可以兼顧成形質量、加工效率以及加工成本[13-14],同時國內外對激光熔絲增材制造的研究相對較少,具有巨大的研究價值與發展潛力。

金屬增材制造過程中,由于熱條件不斷變化以及沉積過程中送絲的變化,每一層沉積都會產生幾何偏差并逐層累積[15]。因此,對沉積層厚度和高度、熔池尺寸、工件溫度等工藝參數的實時監測與控制是一個關鍵性問題,因為它們影響到工件尺寸精度、成形穩定性和整體質量[16]。目前,CMOS與CCD攝像機[16-18]、紅外測溫儀[19-20]等精密光學傳感器已廣泛應用于金屬增材制造過程實時監測。激光、超聲[21-23]等掃描監測方式在定向能量沉積技術(Directed energy deposition)中得到應用。當收集足夠的信息后,監測系統便將信號反饋至控制系統,進入工藝過程的調控階段。目前,基于開環控制的定向能量沉積技術研究較為成熟,但在開環增材制造工藝后,根據預先建立的幾何模型,測量工件是否被接受。然而,復雜的熱效應影響沉積過程,可能導致工件成形失敗[24]。相比于開環控制,閉環控制[16]可以實時、更準確地對增材制造過程進行調控。作為增材制造系統的組成部分,實時監測-反饋控制雙系統的設置,可以大幅度提升工藝的成形穩定性與工件的綜合力學性能[21,25-26]。現階段,國內外對激光熔絲增材制造過程監測與控制系統的研究,趨向于由單傳感器單物理場監測向多傳感器多物理場監測發展,同時許多高效率高精密閉環控制系統涌現。目前,國內外對激光熔絲增材制造過程監測與控制系統的研究較少,是具有巨大技術潛力的研究領域。

文中基于激光熔絲增材制造技術,根據監測與控制對象的不同,對國內外多種實時監測與控制系統的研究現狀進行歸納綜述。

1 激光熔絲增材制造監測與控制系統原理

激光熔絲增材制造系統包括沉積裝置、監測與控制系統。沉積原理為:采用激光為能量源來熔化金屬絲材,逐層制備工件。激光熔絲增材制造的監測系統由傳感器、攝像機、光學(或聲學)掃描儀與圖像數字化界面組成。

1.1 攝像機可視化與激光掃描儀

如圖1所示[27],該激光熔絲增材制造工藝的監測系統中,包括工藝攝像機與激光掃描儀。攝像機利于操作者在沉積過程中監視絲材尖端與熔池之間的相互作用,視覺反饋是為了幫助操作者對控制器進行評估,并監視控制器未處理的任何干擾。激光掃描儀的作用是測量工件表面幾何形貌以及三維高度輪廓,根據光學三角測量的原理,一條激光束被投射到目標表面,反射光被二維傳感器捕獲,由此計算出單線高度輪廓,再通過掃描儀和機器人產生的x方向相對運動,獲得三維高度剖面。

1.2 紅外測溫技術

作為非接觸式測溫方法,相比于接觸式測溫方法,紅外測溫技術具有使用安全、響應時間快等優點。

紅外測溫計利用紅外探測器、光學成像物鏡以及光機掃描系統接受工件的紅外輻射能量分布圖形反應至紅外探測器的光敏元上,光機掃描系統對被測物體紅外熱像進行掃描,聚焦在探測器上,再由探測器將紅外輻射能轉換為電信號,經過放大處理,轉換為數字化紅外熱像圖。此外,需要注意的是,現階段先進的焦平面技術可以取代光機掃描系統。

1.3 反饋控制系統

以高度在線監測-送絲速度反饋控制系統為例,解釋激光熔絲增材制造控制系統的原理。如圖2所示[28],控制策略形成一個以高度測量數據為源信號閉環控制系統,反饋控制送絲機送絲速度,以達到調控沉積層高度的目的。此外,基于激光熔絲增材制造的控制系統還可以調控工件溫度、幾何形貌等。

2 國內外研究現狀

2.1 沉積層寬度、高度與形貌實時監測與控制

如圖1所示,Heralic等人[27]建立了一個以CMOS攝像機與三維激光掃描儀為特色的激光熔絲增材制造Ti-6Al-4V合金監測系統,該監控系統能夠實現工藝過程和沉積層拓撲截面的在線視覺反饋。三維激光掃描儀的型號為Micro-Epsilon(scanControl 2810-25)。由內部開發的測量軟件觸發掃描儀,再使用掃描儀以5 mm/s的速度掃描零件,50 ms提取一個新的輪廓,產生每一層三維圖像,可以深入了解沉積過程引起的諸多干擾,從而實現對沉積過程的控制。掃描儀的x,y,z三維空間分辨率分別達到250 dpi,140 dpi,10 dpi。監測信息可以作為未來建模與模擬或離線編程工具開發的可用輸入,同時該監測系統的結構允許將所有測量數據同步至數據庫,從而簡化對試驗數據的提取和分析。該團隊根據監測系統,研發出了基于所開發的迭代學習算法的在線高度控制器,該控制器可以根據監測信號根據工件的三維掃描數據調控送絲速率。所開發的迭代學習算法能夠在線學習特定工件軌跡,使得控制器能夠補償局部變化,并在整個沉積過程中保持平滑的表面。

Heralic等人[29]開發了基于雙攝像機反饋方式與投影激光束結合的監測系統、熔池寬度閉環PI-在線控制器與層高前饋補償器組合的控制系統。控制信號采用激光功率和送絲速率,該控制器通過控制激光功率和送絲速率來實現沉積過程中的沉積層恒寬度和恒高度。此外,通過控制高度,最大限度地降低了產生粗糙焊道或絲材與熔池直接接觸的風險,確保了工藝的穩定性。由于沉積層高度的閉環控制要求在熔池后方測量新焊縫高度,這受限于熔池金屬的高亮度,如圖3和表1所示[29],該團隊所研制的前饋補償器能夠在熔池前方測量前一層的高度信息,利用高度信號控制送絲速率,以補償前一層的不規則形貌。

1.2.1 對照組 給予孕期常規健康教育宣教包括飲食、運動量、用藥及產前檢查等,每次孕期檢查結果在《孕產婦保健手冊》詳細記錄,對癥治療,并告知下次復診時間。產后母乳喂養指導、產婦康復運動以及42 d門診復查。

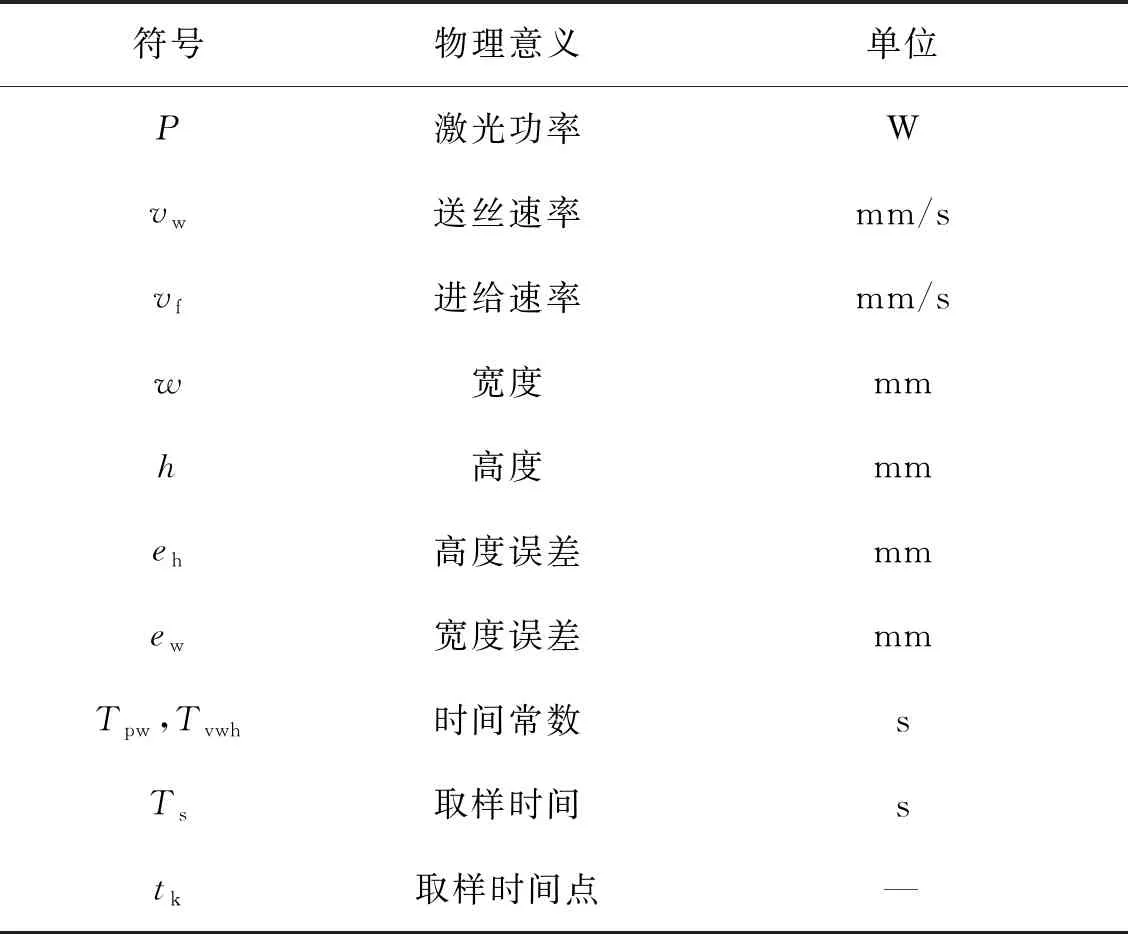

表1 相關物理符號釋義

當送絲速率與沉積層高度之間不匹配時,將會形成缺陷型焊道。如圖4所示[28],當送絲速率過小時,會導致絲材與沉積層之間距離過大,從而導致焊道過于粗糙;當送絲速率過大時,會導致絲材與沉積層之間距離過小甚至與熔池直接接觸,這時會形成不規則缺陷型焊道;而當參數選擇合適時,會形成如圖4b所示的平滑規則焊道,成形質量好。

Garmendia等人[30]利用可視化攝像機(Genie Nano C1940 CMOS)與結構光掃描儀(Phoxi 3D)對激光熔絲增材制造316LSi不銹鋼工件進行監測,對工件缺陷進行校正,在此基礎上提出了一種新穎的工藝過程在線高度控制方法。一方面,根據工件的掃描高度輪廓及其參數,對沉積層的平均高度進行修正;另一方面,根據機器人掃描速度的變化來控制局部偏差。為了驗證高度控制策略的有效性,該團隊通過引入缺陷來模擬工件不同區域的不規則沉積,通過試驗分析了在一定層數沉積之后如何重新建立平面層,證明了該方法對于修正局部層內缺陷是適用的。該團隊還對工件內部完整性與無缺陷性進行了驗證,以進一步驗證基于掃描速度變化的工藝控制方法。

Takushima等人[28]提出了一種線切割法沉積層高度在線監測系統與高質量激光熔絲送絲速率反饋控制系統。所開發的監測系統包括集成在激光處理頭中的成像系統和投射光束的斜照明系統,設計了線束投影角,實現了沉積層高度的高精度測量,與高精度高度測量儀測量的真實值進行對比。該團隊采用了改進的基于沉積層高度的送絲速率控制系統,將送絲頭與送進絲材的間隙控制在0.1 mm精度范圍內,使得送絲速率達到最佳。此外,該團隊在成像系統中插入線束波長的帶通濾波器,并優化其線激光功率,減小熔池產生的強烈熱輻射的影響,進而實現熔池前4 mm的高度測量,大大提高了系統的實用性。根據實測沉積層高度控制送絲速率,證明了無論是z向節距還是圓筒形工件直徑,都可以實現高質量沉積。

激光熔絲增材制造中,激光軸前高度位移控制參數化的激光加工控制技術是實現高精度加工必不可少的。Takushima等人[31]提出了一種采用如圖5所示的交叉直線光束的光截面法對激光熔絲增材制造工藝過程進行實時監測與控制,該方法可以用于測量沉積方向改變時激光光斑前方的高度位移。在激光頭側面投射出兩個交叉光束,在傳統的光截面法中增加一塊線板,根據測量方向改變交叉光束的縱向位置,可以計算出交叉光束的高度位移。試驗中采用“L”形沉積路徑,改變沉積方向,根據位移測量結果,在加減速的情況下,在沉積方向改變的位置實現了高精度連續沉積。

2.2 熔池狀態實時監測與控制

2.2.1熔池、熔滴過渡動力學實時監測與控制

熔池、熔滴過渡模式顯著地影響沉積層的成形質量與成形穩定性,當對熔池、熔滴過渡模式控制不到位時,便會形成諸多缺陷,如氣孔、焊接飛濺等。因此,對熔池、熔滴過渡模式動力學的監測與控制變得尤為重要。

Mortello等人[32]對光纖激光熔絲增材制造6 mm厚Ti-6Al-4V板材工藝過程進行實時監測與控制試驗。使用四點夾持方式將鈦合金板固定在工作臺上,采用兩臺工藝過程攝像機對增材沉積過程進行實時監控,其中一臺離軸攝像機用于監控熔池以及熔滴過渡過程,另一臺攝像機與光纖激光器光學系統同軸,監測激光束路徑與進給方向的對準情況,同時利用排煙器提取工藝過程中的排放氣體。對表面張力模式下獲得的15層沉積層工件的幾何性能和顯微組織進行了分析與評述。試驗表明,表面張力的傳遞模式使得金屬沉積過程平滑、規則,同時,實時監測熔池和熔滴過渡模式有助于進一步了解工藝過程動力學。Eimer等人[33]基于激光-電弧復合熔絲增材制造鋁合金技術,使用Redman焊接攝像機可視化技術監測熔池形態及金屬流動狀況,同時,采用AMV5000系統實時記錄沉積過程中的電弧電壓與電流,以進一步評估加工過程的沉積穩定性。

黃安國等人[35]提出利用如圖6所示的電磁振動在線監測微細熔絲的過渡狀態方法,并建立數學模型研發原型裝置。根據設計組裝設備后續采用直碳鋼、不銹鋼、鈦合金焊絲進行實際監測,結果表明,不同材質的絲材均能接收到不同強度的信號,且不同參數接收的信號也有不同,可根據具體要求進行調整。使用該系統對激光熔絲增材制造進行監測,通過對接收的振蕩信號分析可有效辨別焊絲的過渡狀態,為優化工藝參數、提高加工質量提供參考。劉博[36]對電磁振動監測激光熔絲增材制造熔滴過渡的系統進行研究,該系統利用電磁振動信號激勵原理,通過在焊絲上產生振動信號,經熔滴過渡狀態信號從端部傳到基板上,由基板接收的信號來分析焊接過程的熔滴過渡狀態。制定了原型監測系統總框架,再根據框架設計并確定尺寸,考慮多方面因素,最后保證其高溫下工作狀態、信號的穩定性以及實現同步采集的功能。當“大熔滴”過渡狀態時,信號無法傳遞到基板上,而整體上基本實現對“液橋”過渡的振動信號監測,驗證其監測分析熔滴過渡狀態的可行性。由于該系統的局限性,還需對其進行改良,并且還將繼續對系統進行優化以及適配軟件的開發。

2.2.2熔池溫度實時監測與控制

熔池溫度是影響成形質量與成形穩定性的關鍵因素之一,對熔池溫度的實時監測與控制是保證沉積過程穩定、工件缺陷少的有效方式。

朱進前等人[20]致力于對真空激光熔絲增材制造單道成形熱過程進行研究,利用紅外熱像儀對增材制造過程的溫度場熱過程時間以及空間分布進行實時監測。研究以鋁合金為絲材、鈦合金為基板對其制造過程進行紅外熱像監測,實現對熔覆道寬度的預測以及對缺陷位置定位,并發現在不同送絲速度的冷卻速度不同。在未來,可拓展更多形式的焊接過程進行紅外熱像監測以及溫度場分析,以加深對增材制造中循環加熱的溫度場發布變化的認識和理解。

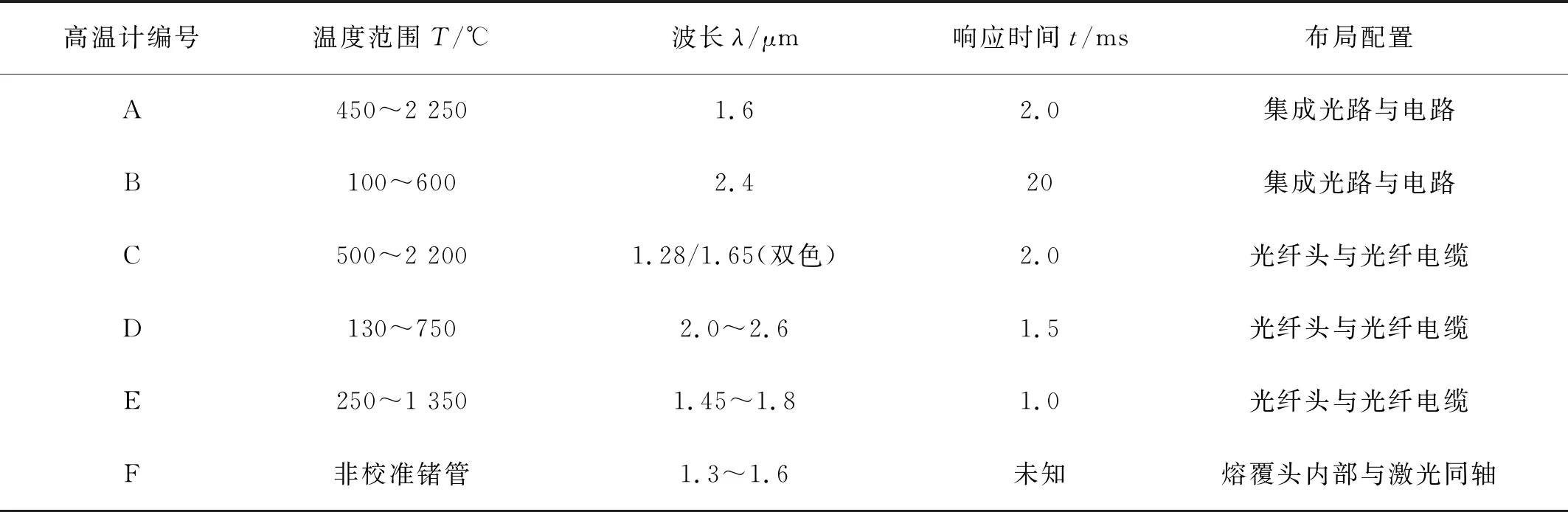

諾丁漢大學的Medrano等人[37]利用送絲技術成功研制出可用于監測熔池與工件溫度的光纖激光熔絲增材制造系統,該系統采用308L不銹鋼絲材在304不銹鋼基體上沉積工藝參數,獲得了良好的金屬沉積效果,借此介紹了參數研究結果與溫度監測系統的開發情況。在試驗設備激光頭上安裝有一個與激光束同軸的CCD攝像機,用于對準和實時監測沉積過程。該系統對熔池采用雙色高溫計,對工件采用單色高溫計,數據采集采用數據采集卡和計算機試驗室視圖軟件。在對溫度監測系統的開發過程中,為了選擇正確的傳感器,該團隊在試驗中對6種不同的高溫計進行測試,分析了其對金屬激光沉積過程溫度監測的適用性,目的是監測熔池、工件溫度。6個高溫計的相關信息見表2[37],結果表明,影響成形質量的主要參數為激光功率、送絲速率與進給速率,這些參數通過影響熔池、工件溫度從而間接影響成形質量與成形穩定性。隨著激光功率增大,沉積層高度減小,沉積層寬度增大;隨著送絲速率增大,沉積層高度增大;隨著進給速率增大,沉積層高度減小。激光功率過低或者送絲速率過高均會導致熔體孔隙率過大或熔體未熔化。值得注意的是,該監測系統是一個閉環熔池溫度控制系統的中間步驟,該溫度監測系統的研發推動了閉環溫度控制系統的發展。

表2 6個高溫計的相關信息

2.2.3熔池尺寸實時監測與控制

熔池尺寸影響著工件幾何形狀、材料性能、殘余應力以及變形,對熔池尺寸采用傳感實時監測與閉環控制是激光熔絲增材制造工藝的一個關鍵領域。Akbari等人[38]實時監測熔池尺寸,得到了熔池面積與冷卻速度之間的經驗關系,驗證了可以通過實時控制熔池尺寸來控制最終凝固組織的尺寸。

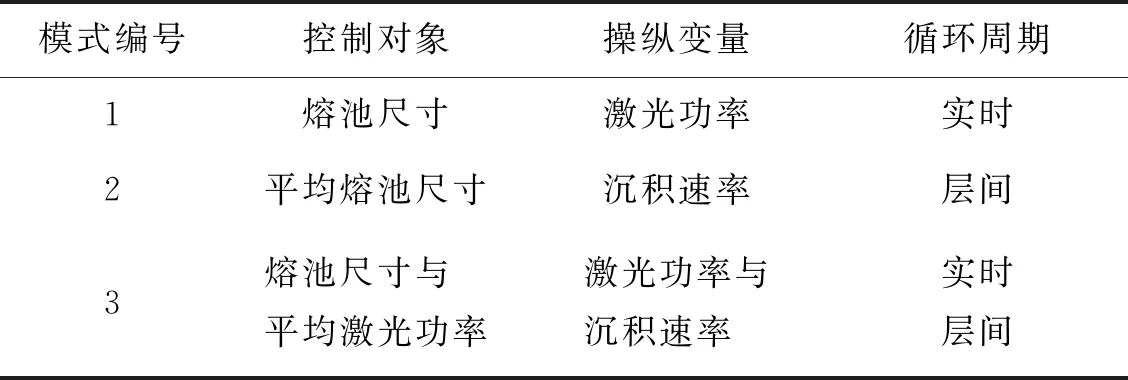

Gibson等人[39]通過激光功率調節實現Ti-6Al-4V合金熔池尺寸的多種實時閉環控制模式,從而實現焊縫幾何形狀的層間控制,開發并演示了一個按層實時調節沉積速率的控制器,使得單獨控制平均熔池尺寸或平均激光功率與實時熔池尺寸控制相互協調。該激光熔絲增材制造工藝采用的監測系統包括:用于監測絲材輸入位置與過程穩定性的軸內可視化攝像機、用于監測相對于標準理想層高度的沉積層高度的激光掃描儀。3種閉環控制模式見表3,經過試驗驗證,得到結論:模式1沉積成形,平均激光功率大約減少23%。由于工件內部的熱積累,要達到所需的熔池尺寸就需要較小的激光功率,從生產效率的角度來看,模式1不是被期望的控制模式,更重要的是保持激光功率,在閉環控制下,當沉積速率自動提高,可以利用沉積過程中工件的熱積累來維持工藝過程穩定性,同時保證工藝過程穩定性。模式2保持了恒定激光功率,總工藝時間減少且工件整體幾何形狀改善,但是缺少層間熔池尺寸的實時控制。模式3結合了模式1與模式2的最優屬性,結合層間熔池尺寸控制與沉積速率控制,總工藝時間減少,同時得到高質量工件。該控制系統模式特點是它們對工件局部幾何、工件整體幾何的影響以及對能量密度層間影響等。

表3 3種熔池尺寸閉環控制模式

3 結束語

(1)激光熔絲增材制造的監測與控制系統有諸多種類。目前,較為成熟的監測技術包括:CMOS,CCD同軸/離軸攝像機可視化技術,三維激光掃描技術,紅外測溫技術等;較為成熟的控制技術包括:在線反饋送絲速率控制技術、在線反饋激光功率控制技術等。新開發的激光熔絲增材監測技術有:三維超聲波掃描技術、電磁振動監測技術等。目前,國內外已對沉積層高度與寬度、熔池尺寸與溫度等對象的監測有較為充分的研究與試驗證明,但是沉積過程中,激光高能量密度會引起高溫度梯度,因此開裂、焊接飛濺、氣孔等缺陷的在線監測技術的研究變得至關重要。由于激光熔絲沉積過程中熔池金屬高亮度、高溫度等不利因素,為監測與控制系統的發展形成一道阻礙,但是通過改進控制系統算法、監測系統傳感器位置等關鍵因素,完全能夠沖破技術瓶頸與環境不利條件,不斷創新發展并豐富改進激光熔絲增材制造監測與控制系統。

(2)激光熔絲增材制造的監測與控制系統設計自由、種類繁多,但是要求高精度、高效率,這給激光熔絲增材監測與控制系統的發展造成一定的局限性。現階段,盡管國內外有一些研究者研制并開發出多種新型激光熔絲增材制造監測與控制系統,但是相比于電弧熔絲增材制造或粉末增材制造,國內外對激光熔絲增材制造監測與控制系統的研究很少,研究缺少充足的論據,因此現有的理論成果的準確性、可行性、實用性等有待進一步驗證。

(3)未來,對于現有的激光熔絲增材制造監測與控制系統研究的基礎上,可以進行復合化、創新化,從單傳感器單物理場監測與控制向多傳感器多物理場監測與控制發展,在提升調控精度與質量的同時,提高處理效率、降低設備成本,在推動激光熔絲增材制造工藝的同時,將實時監測與控制系統發展推廣,將其廣泛應用于工程界。