超深廢石堆積層豎井井頸結構型式探討

郭相參

(中國恩菲工程技術有限公司,北京 100038)

1 前言

1.1 工程地質條件

擬建通風井位于廢石堆積層內,井筒設計凈直徑4.5 m。根據工勘資料,揭露地層主要為廢石填方及其下部太古界三屯營組古老變質巖。上部堆積層厚度約80 m,以廢石為主,粒徑大小不一,分選性差,大者超過500 mm,小者0.5 mm;下部堆積層厚度約16 m,以強風化黑云混合片麻巖碎屑,局部夾大塊碎石,堆積層總厚度約96 m。堆積層之下的強風化混合花崗巖厚度約6.6 m,中粗粒結構,塊狀構造,巖心呈碎塊~碎渣狀,極其破碎,風化裂隙十分發育,水蝕、溶蝕、銹斑明顯。強風化層之下巖層依次為中等~微風化混合花崗巖、微風化輝石斜長巖、混合花崗巖等。總的來說,擬建通風井位于當地倒轉向斜上盤一翼,遠離向斜核心區,受斷層影響甚微,工程地質勘探未遇較大規模構造破碎帶。場地地震基本烈度為7 度,基本地震加速度為0.15 g。

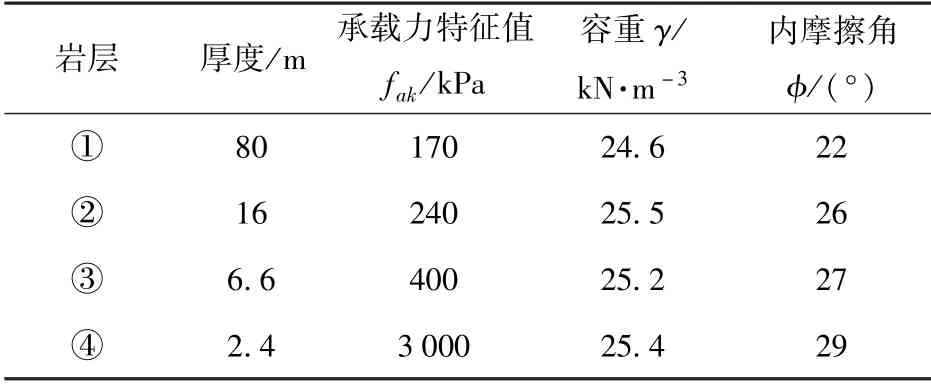

擬建場地的堆積層深度大,回填時間較短,結構松散不密實,承載力低,自穩能力很差,鑿井期間圍巖不穩定,易塌方。井頸段巖層自上而下依次為①廢石堆積層、②強風化黑云混合片麻巖碎屑堆積層、③強風化混合花崗巖、④中等~微風化混合花崗巖。各巖層的物理力學參數,具體見表1。

表1 井頸段各巖層物理力學參數

根據規范[1]要求,井頸應進入穩定基巖以下2~3 m,結合上述擬建場地工程地質地層條件,通風井井頸深度為96 m +6.6 m +2 m = 104.6 m,取105 m。

1.2 水文地質條件

礦區影響范圍內無大的地表河流,通風井擬建場地的地下水主要接受大氣降水補給,補給途徑單一。井頸段堆積層結構松散,孔隙率大,透水性好;強風化混合花崗巖風化裂隙較發育,貫通性一般,為透水~弱富水潛水含水層。勘察鉆孔終孔穩定水位60 m,水質為屬低礦化、微硬水~硬水、微咸水,對鋼筋混凝土結構無腐蝕性,對鋼結構具弱腐蝕性。勘察場地地層內無有害氣體和放射性物質。

2 井頸工程難點分析

根據擬建通風井井位處復雜的工程地質條件,認為該通風井井頸結構設計和施工方面有以下幾個難點:

(1)由廢石及黑云混合片麻巖碎屑組成的廢石堆積覆蓋層厚度大,巖體質量級別為Ⅴ級,工程地質性能很差,屬于散體結構,受擾動時巖石易塌落和掉塊。針對這種穩定性及自穩能力差的地層,傳統的設計理念已無法滿足工程要求,必須結合擬采用的施工技術,尋求經濟合理、安全可靠的新設計思路,并根據實際施工情況不斷優化,進行動態調整,力求井頸全生命周期內的安全與穩定。

(2)在這種超深且不穩定的復雜地層中進行豎井井頸施工難度極大,開挖時圍巖易坍塌,難以形成合理的井筒荒徑,且井壁與圍巖兩介質間的界面粘結強度很低,井壁“脫褲子”概率很大,施工質量無法保證。堆積層不密實,透水性好,暴雨季節井壁水壓力大,對井壁防水抗滲能力要求高。

(3)目前特殊地層的施工技術,如凍結法、雙層井壁法、地面(或工作面)預注漿、混凝土帷幕法、沉井法等,受制于技術復雜、成本高、工期長、適用局限性等不利因素,在該井頸建設中均難以達到預期的效果,因此,需研究經濟安全的新施工技術來解決這一難題。

(4)由于堆積層尚未完全固結,當受到擾動時,地層會產生不均勻沉降,嚴重時,將導致鑿井設備設施及廠房等基礎傾斜變形,甚至會造成基礎開裂破壞,廠房坍塌等事故,嚴重威脅施工質量及安全。因此,需采取加固地基、提高基礎強度等技術措施[2]以保證鑿井期間基礎的安全性,降低基礎不均勻沉降帶來的施工風險。

3 井頸結構研究

3.1 井頸結構型式分析

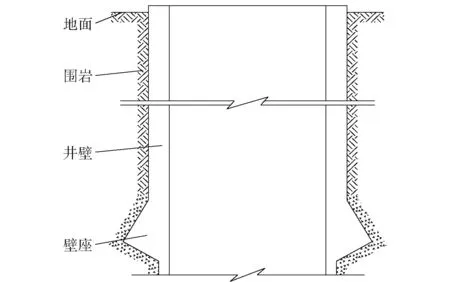

按照傳統的設計理念,提出了單層井壁+單壁座井頸結構,具體如圖1所示。為簡化施工工藝,采用一段式等厚度井頸設計,設計要求施工時根據揭露的實際圍巖穩定性情況,采取必要的有效加固措施,防止發生井壁“脫褲子”,同時井壁采用噴錨網+雙層鋼筋混凝土支護。但在該通風井施工準備期間,為能按時破土動工及節省建井成本,業主決定嘗試采用普通鑿井法中的短掘短砌、快速支護工藝施工該通風井井頸。在施工過程中支護錨桿鉆孔塌孔現象頻發,砂漿錨桿施作困難,現場決定將砂漿錨桿改為摩擦型錨桿,解決了錨桿鉆孔塌孔問題,但堆積層中的孤石增加了錨桿施作難度和工作量,同時強行穿透孤石施作錨桿的施工振動會增加松散圍巖垮塌風險。在處理掌子面孤石的正常掘進過程中,井壁壁后圍巖局部出現松動塌方,壁后出現空區,施工被迫停止。

圖1 單壁座井頸圖

井頸結構是基于圍巖與井壁之間具有一定的摩阻力或黏結強度且其能撐掛井壁而進行設計的,即需按設計要求在鑿井前對松散圍巖進行有效的加固處理,對應的處理方法有地面(或工作面)預注漿、混凝土帷幕法等。但堆積層中的廢石粒徑大小不一,局部夾大塊碎石,易造成鉆孔偏斜、塌孔卡鉆。且堆積層結構的松散性及強透水性,使得漿液擴散范圍難控制,很難獲得預期的圍巖加固效果,同時超深的特性也制約著上述方法的經濟使用。經向多家單位咨詢,若采用上述方法加固圍巖,增加投資多,基建資金壓力大,無法承受,因此需尋求新的技術方案及相應的井頸結構設計方案。

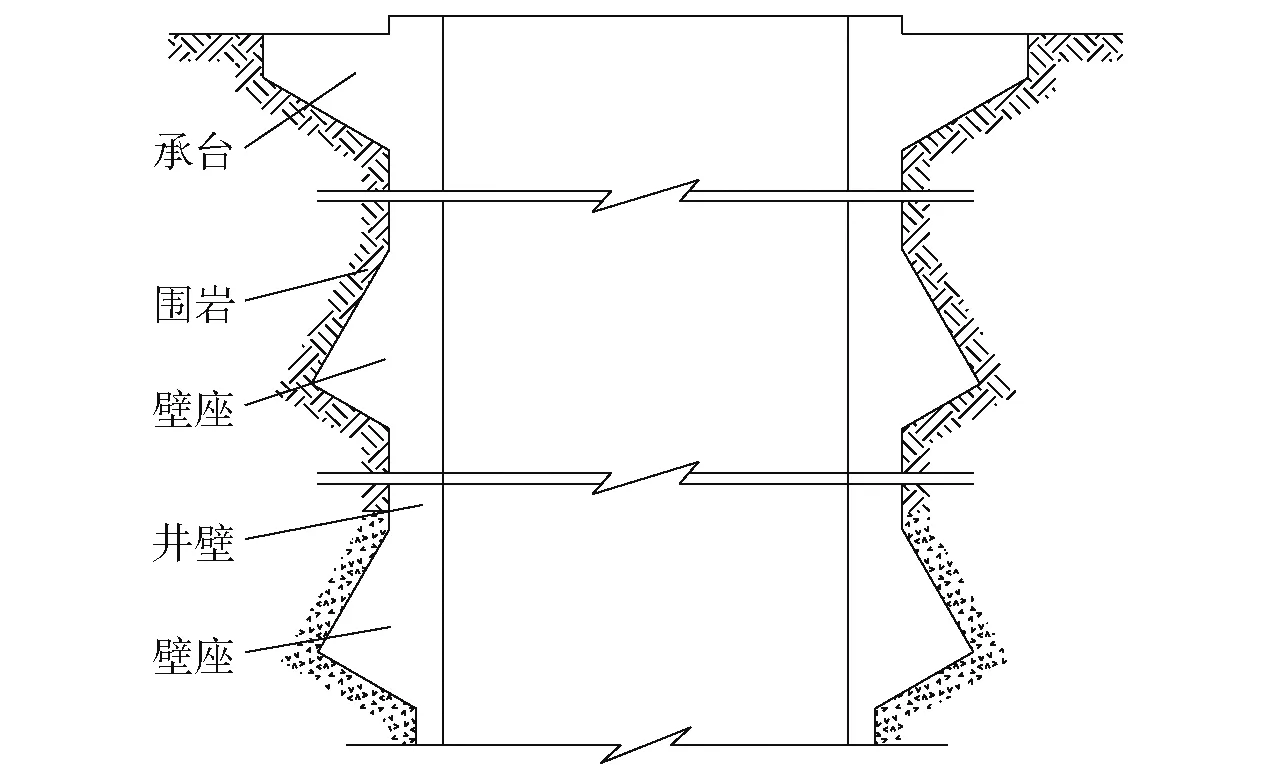

目前在深度超105 m 的復雜地層中建井的礦山極少,沒有可參考的類似案例。為降低建井成本,確保工程質量及工期,業主多次組織設計、施工、監理等多家單位研究對策,提出了改進型工作面預注漿的施工技術方案,即將砂漿錨桿支護和預注漿加固相結合,利用中空自進式注漿錨桿工作面預注漿加固圍巖體,采用快速短掘短支,視揭露的圍巖情況局部適時再增加錨網支護。現場在堆積層內進行了注漿試驗研究,根據揭露的漿液擴散效果,評估了該方法的可行性及可控性風險,修正了理論注漿參數。這一施工技術不僅解決了鉆孔塌孔問題,還實現了圍巖的有限穩定及漿液量的有效控制,改善圍巖條件及鑿井作業條件,降低了圍巖塌方風險及建井成本。針對這一施工技術,設計方面及時調整了井頸結構型式,具體如圖2所示,仍采用單層井壁,在井口增設環形承臺,承臺以下設多道雙錐形壁座的結構方案,井壁仍采用噴錨網+雙層鋼筋混凝土支護,施工時支護錨桿用中空自進式注漿錨桿替代,承臺、壁座、鋼筋協同承載井壁自重,可有效防止施工過程中井頸“脫褲子”,為井頸的順利施工提供了技術保障。壁座的道數需根據堆積層特性及支護參數等因素綜合確定。

圖2 多壁座井頸圖

3.2 井壁厚度

根據廢石堆積層結構特性,圍巖對地層側壓力無分擔作用[3-4],地層水土合壓力全部作用在井壁上。按松散體理論計算,將表1中參數代入秦氏公式,并附加地震作用產生的附加土壓力,可得井壁側壓力設計值q=2 070 kPa,按C30 級鋼筋混凝土井壁的厚壁圓筒理論及橫向穩定性[5-6]計算井壁初厚度d=0.44 m,取d=0.5 m。按均布荷載作用下的井壁圓環承載力及最小配筋率計算井壁配筋,環向鋼筋為20@250,豎向鋼筋為20@300。按單根管樁理論驗算井壁結構地震水平承載力[7],滿足要求。鑒于井頸段的圍巖特性及施工安全等原因,對井頸段增加0.1 m 厚的錨噴網支護,錨桿直徑為20 mm,長度為1.8 m,間排距為1 m,18 根/圈。

3.3 壁座道數確定

3.3.1 不計側摩阻力

壁座的道數與承臺地基承載力特征值、井壁摩擦力、井壁支護參數等有關。環形承臺與井筒為同心圓,取承臺內半徑為rn=2.85 m,外半徑為rw=4.25 m。由此可計算承臺的凈承載面積為S=π(r2w-r2n) =π×(4.252-2.852) =31.23 m2。根據表1可知,堆積層第①層的承載力特征值fak=170 kPa,假設地層受力均勻,則承臺地基承載力為F=Sfak=31.23 ×170 =5 309.1 kN。

若圍巖具有一定的自穩能力及強度,以圍巖和井壁間的摩阻力即可避免井壁“脫褲子”,因此摩阻力是井壁豎向承載力的重要內容之一。該廢石堆積層結構松散,穩定性差,圍巖與井壁間的粘結強度低,基于此,在研究該通風井井頸結構時,可忽略圍巖與井壁之間的摩阻力。

研究井頸結構時,支護錨桿對井壁自重的支撐力應考慮。為滿足注漿工藝要求,支護錨桿用中空注漿錨桿A32 mm ×7 mm ×3 m 替代。注漿錨桿由普通無縫鋼管加工而成,其主要以抗剪能力來吊掛井壁,單根錨桿的抗剪強度為Fv=Smfyv=π(162-92) ×125 ×10-3=68.72 kN。若對井壁圍巖進行注漿,則加固后的圍巖承載力提高,則注漿錨桿的支撐力按照抗剪能力考慮,足以保證井壁穩定不“脫褲子”;若不注漿,則注漿錨桿的支撐力按孔壁圍巖承載力進行計算,而孔壁所受的壓力主要集中在錨桿孔口段,范圍為錨桿長度的1/3[8],假設該段錨桿孔壁圍巖均勻受壓,則以第①層承載力進行計算,即fm=Smfyv=1/3 ×3 ×0.032 ×170 =5.44 kN。為安全起見,按不注漿計算,則每米井筒注漿錨桿對井壁的支撐力為Fm=nfm=18 ×5.44 =97.92 kN。

該通風井井頸段井壁總厚度為0.6 m,取鋼筋混凝土容重為γ=25 kN/m3,則每米井壁自重為G=π(r2n-r20)hγ=π(2.852- 2.252) × 1 × 25 =240.33 kN。故在不考慮圍巖與井壁間摩阻力的情況下,環形承臺可支撐的井壁高度為l=F/(G-Fm) =5 309.1/(240.33-97.92) =37.28 m。若從建成后運行期間的井壁安全來考慮,則壁座的道數m=L/l=105/37.28 =2.82,取m=3,即井頸段井壁應設置3 道壁座,分別在井口設承臺,井壁中部及底部各設一道雙錐形壁座,且其須具有不低于承臺的承載力。

3.3.2 考慮側摩阻力

堆積層注漿試驗效果表明,注漿加固后實現有限穩定的圍巖具有一定的自穩能力及強度,能夠為井壁提供一定的豎向支撐作用,該支撐作用按井壁自重的20%考慮,錨桿的支撐力仍按不注漿考慮,井口承臺可支撐的井壁高度為l=F/(G'-Fm) =5 309.1/[(240.33 × (1- 20%)- 97.92]=56.27 m,也即若從施工期間的井壁安全來考慮,每隔不超過56 m 設置一道同承載力的壁座即可保證井頸全生命周期的安全。

3.4 井頸結構確定

綜上,井頸段采用100 mm 厚噴錨網+500 mm厚雙層鋼筋混凝土支護。分別在井口,井頸中部及底部各設一道雙錐形壁座,共同分擔井壁重量,防止井壁“脫褲子”。噴錨網支護不僅可以加固圍巖、預防塌方、增加圍巖井壁間摩擦力,還是施工安全的重要條件。井頸豎向及環向配筋有效保證了井頸的承載力。該井頸結構的設計,實現了與施工技術的契合,自開工建設以來,施工順利,井頸完整性好,說明該井頸結構與采用的施工技術的結合在超深廢石堆積層中取得了預期的效果。

4 施工建議

擬建場地堆積層密實性差,不穩定性,透水性強,雨水回灌后對井壁產生較大的動水壓力,施工期間會造成圍巖塌方、流砂、淹井等事故,增加建井風險,故應選擇秋冬季節進行施工。根據井頸段擬采用的新施工技術,編制超深堆積層專項施工方案及施工安全技術措施,提出施工中可能出現的疑難雜癥及突發事件的應急預案。加強施工前的技術交底及安全培訓,使班組人員熟練掌握新施工技術要點及流程,提高其預判突發事件的能力。施工時應嚴格按照專項施工方案進行,采取有效措施降低施工振動對圍巖的擾動,確保施工工序有序銜接,避免窩工、返工。

施工鑿井設備及廠房基礎前,需對地層進行預加固處理并對基礎進行配筋,提高基礎強度,避免因設備振動而造成基礎不均勻沉降,導致其開裂破壞,鑿井設備無法運轉,廠房產生裂縫,傾斜,甚至坍塌事故。

編制變形監測方案,施工時應隨時監測設備基礎、井壁及圍巖變形情況,發現異常時需立即停止施工,撤離人員,對變形情況進行研判并及時采取針對性措施。

5 結論

(1)根據擬建場地復雜的工程地質條件,分析了通風井井頸在設計和施工方面的難點。

(2)結合擬采用的新施工技術,及各巖層物理學參數,對井壁結構參數進行了研究。

(3)豎井建設遇到這種超深復雜地層,對設計和施工都將產生很大的影響。設計方面,要緊密結合施工技術,尋求經濟合理的設計方案。施工方面,應提出安全可靠、經濟可行的技術方案,并與設計及時溝通,實現設計與施工的完美契合。通過設計和施工采取的一系列措施,為該通風井建設順利進行提供了保證。