外加劑含固量對混凝土性能影響的分析

金世鑫

(中國葛洲壩集團三峽建設工程有限公司,湖北 宜昌 443002)

0 引言

外加劑含固量是指外加劑溶液中的固體組份含量,常見為陰離子表面活性劑,由木質素磺酸鹽、萘磺酸鹽甲醛聚合物等組成,加入混凝土拌合物后對水泥顆粒有分散作用,能改善其工作性能;能在維持混凝土性能基本不變的前提條件下,有效減少單位混凝土拌合物的水泥用量與用水量,既可以節約成本,還可以改善混凝土拌合物的流動性[1]。

本文結合某工程建設過程中的實際情況,通過對比試驗分析研究了不同外加劑含固量對混凝土性能所產生的影響,為各類建筑工程中外加劑的應用提供借鑒。

1 原材料試驗

1.1 水泥

室內試驗采用某品牌P·O42.5水泥。水泥物理力學性能檢測結果見表1。

表1 水泥物理力學性能檢測結果

從表1可以看出,該品牌水泥所檢項目滿足《通用硅酸鹽水泥》(GB 175-2007)標準的要求。

1.2 粉煤灰

室內試驗采用某品牌F類I級粉煤灰。粉煤灰品質檢測結果見表2。

表2 粉煤灰品質檢測結果

從試驗結果可以看出,該品牌F類I級粉煤灰所檢項目滿足《水工混凝土摻用粉煤灰技術規范》(DL/T 5055-2007)標準對F類I級粉煤灰的要求。

1.3 細骨料

室內試驗采用工程自建砂石加工系統生產的人工砂。試驗用砂通過5mm篩進行篩分,采用粒徑<5mm的砂。品質檢測執行《水工混凝土砂石骨料試驗規程》(DL/T 5151-2014)標準,檢測結果見表3,顆粒級配檢測結果見表4。

表3 砂品質檢測結果表

表4 人工砂顆粒級配檢測結果表

從表4可以看出,所檢項目滿足《水工混凝土施工規范》(DL/T 5144-2015)標準對人工砂的要求。

1.4 粗骨料

采用工程自建砂石系統生產的人工碎石,分5~20mm(5~10mm、10~20mm)、20~40mm兩級,骨料運至試驗室進行沖洗篩分處理。處理后的骨料品質檢測結果見表5。

表5 粗骨料品質檢測結果

從表5可以看出,所檢項目滿足《水工混凝土施工規范》(DL/T 5144-2015)標準要求。

1.5 外加劑

室內試驗減水劑采用某品牌聚羧酸高性能減水劑和引氣劑。摻外加劑后混凝土性能檢測:減水率、含氣量、初凝時間、終凝時間、凝結時間差、泌水率比、抗壓強度比等[2],檢測結果見表6、表7。

表6 摻減水劑混凝土性能試驗結果

表7 摻引氣劑混凝土性能試驗結果

1.6 拌和用水

采用工程用水,共分析取樣檢測2組,結果均滿足《水工混凝土施工規范》(DL/T 5144-2015)標準的要求,檢測結果見表8。

表8 水質品質檢測結果統計

2 高性能減水劑最優含固量試驗

試驗采用外加劑生產廠家提供的不同濃度的高性能減水劑,減水劑的摻量都為0.6%。減水劑樣品三份:A號樣含固量35%、B號樣含固量30%、C號樣含固量26%。

2.1 高性能減水劑適應性試驗

試驗方法采用《混凝土外加劑應用技術規范》(GB 50119-2013)附錄A“混凝土外加劑對水泥的適應性檢測方法”。選擇某工程的C30W8F100配合比的混凝土進行試驗,將配合比中粗骨料去掉,用水量及膠凝材料不變進行適應性試驗,檢測初始擴展度0min、30min、60min、90min擴展度損失情況。適應性試驗配合比為C30W8F100每方材料用量為:水泥263kg、粉煤灰88kg、細骨料762kg、粗骨料1082kg、水151kg。試驗結果見表9。

表9 減水劑適應性試驗結果

從表9可以看出B號樣適應性較好,故選擇B號樣進行下一步試驗。

2.2 高性能減水劑減水率、抗壓強度比試驗

試驗參照《水工混凝土外加劑技術規程》(DL/T 5100-2014),采用A號、B號、C號三個高性能減水劑樣品摻量按0.6%進行試驗,對高性能減水劑的減水率、含氣量、抗壓強度比進行檢測,試驗結果見表10。

表10 高性能減水劑減水率抗壓強度試驗結果

從表10可以看出,A號、B號、C號三個不同含固量高性能減水劑所檢項目均符合《水工混凝土外加劑技術規程》(DL/T 5100-2014)標準對緩凝型高性能減水劑的要求。

3 混凝土性能試驗

試驗分別采用兩種不同含固量高性能減水劑(A樣35%含固量、B樣30%含固量)、C30W8F100兩種坍落度(常態70~90mm、泵送160~180mm)進行混凝土拌和物性能檢測及混凝土力學性能檢測[3],試驗配合比見表11。

表11 試驗選取混凝土配合比

3.1 混凝土拌和物性能試驗

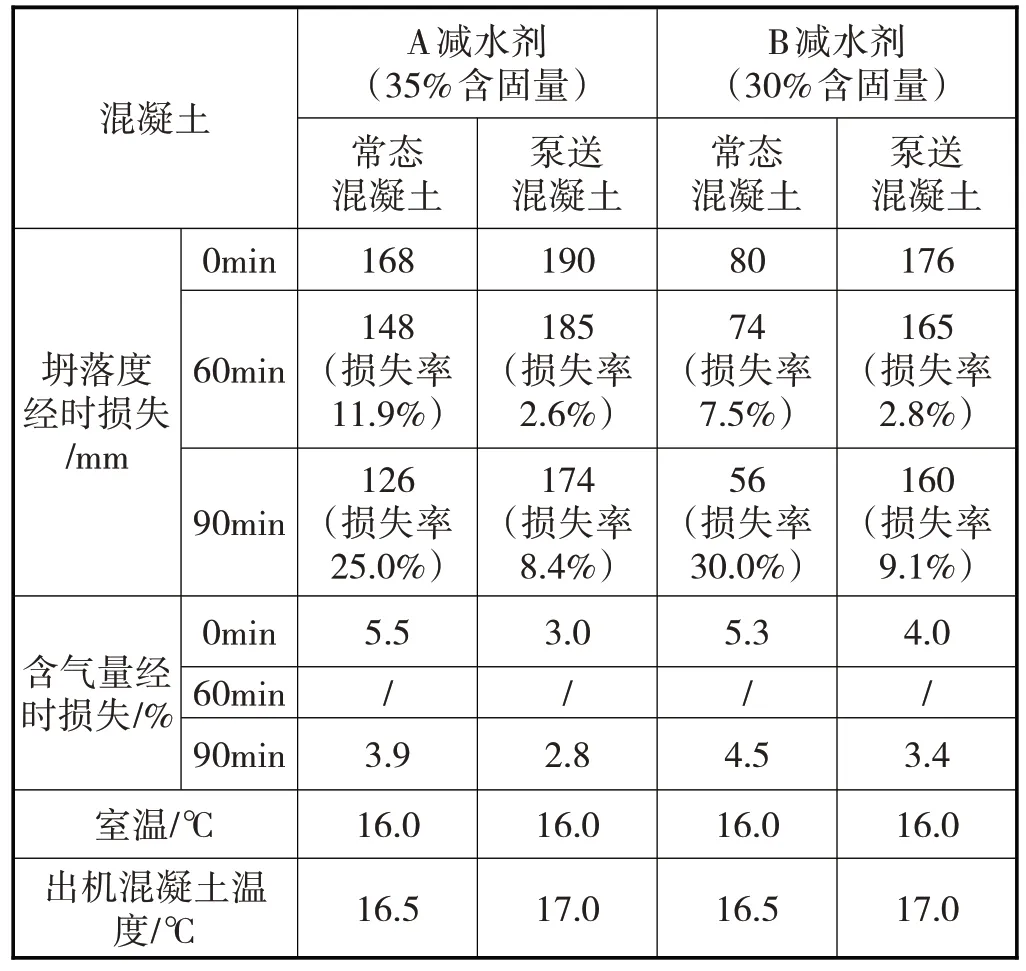

混凝土拌和物性能檢測試驗結果見表12,試驗初始狀態見圖1所示。

表12 混凝土拌和物性能檢測結果

圖1 不同含固量減水劑對混凝土拌和物的影響試驗

從表12和圖1試驗結果可以看出:

(1)摻A號減水劑常態混凝土坍落度過大,和易性較差,有泌水和離析現象。

(2)摻B號減水劑常態混凝土和易性好,坍落度滿足配合比設計要求,從坍落度、含氣量的經時損失都能滿足現場施工要求。

(3)摻A號減水劑泵送混凝土拌和物初始就出現泌水、離析現象,混凝土施工性能較差。

(4)摻B號減水劑泵送混凝土和易性較好。

(5)從混凝土拌和物坍落度經時損失、含氣量經時損失看,A、B兩個樣混凝土坍落度損失都較小。

3.2 混凝土力學性能試驗

摻不同含固量減水劑的混凝土抗壓強度見表13。

表13 摻不同減水劑混凝土力學性能試驗結果

從表13 中可以看出:摻2 種減水劑混凝土7d、28d強度接近;摻減水劑常態混凝土7d、28d 強度低于泵送混凝土7d、28d 強度;摻A、B 號減水劑常態混凝土強度與C2 標配合比報告中混凝土強度接近,泵送混凝土28d強度比C2標配合比報告中混凝土28d強度高8MPa左右[4]。

4 結束語

分析以上試驗結果,可以得出以下結論:

(1)不同含固量的高性能減水劑的性能試驗結果、產品的品質檢測結果都能滿足標準要求。

(2)從產品適應性來看,高含固量的產品由于減水率過高,容易出現泌水、離析等不良現象,導致混凝土性能難以把控。

(3)從混凝土性能來看,減水劑含固量越高,減水率越大,從而使混凝土拌合物的單位用水量減小,膠凝材料也隨之減少,導致混凝土泵送性能變差。

(4)從檢測結果來看,相同水灰比情況下,摻高性能減水劑的混凝土強度會隨著膠凝材料的增加而增加。

(5)綜合來看,如果外加劑含固量過高,減水劑摻量會降低,會造成減水劑敏感性提升,不利于拌和質控;反之,如果外加劑含固量過低,則減水劑摻量會提高,工程采購成本增加。

(6)考慮到減水劑的含固量可能會因現場材料變化而變化,從工程質量控制角度來看,不建議將減水劑的含固量設置硬性指標,宜在保證產品質量合格的前提下,選擇合適區間的含固量,單從本次試驗而言,將減水率控制在27%~30%之間滿足實際施工需求,而本工程的招標文件規定減水劑含固量>35%。

混凝土及混凝土外加劑將繼續在土木工程領域中拓寬應用范圍,各個項目應結合工程實際情況,從原材料的品質、種類、經濟成本及時間成本統籌考慮,要敢于嘗試,細心總結,在混凝土性能調整上不斷研究改進。