極限載荷作用下風力機葉片跨尺度分析

馬鐵強,李明,單光坤,方曼麗

(沈陽工業大學機械工程學院,沈陽 110870)

0 引言

葉片作為風電機組中制造成本最高、所受載荷工況最為復雜的部件之一,對其材料及結構性能要求也較高。

為了研發更高性能的風力機葉片,需要深入研究葉片的失效形式,對葉片的失效做出準確評估。在對復合材料及葉片結構的相關研究中,Puck和Schurmann[1-3]提出了Puck強度準則,其中包含復合材料內部纖維斷裂準則(inter-fiber fracture,IFF)和纖維失效準則(fiber failure,FF);Lin C C等[4]將遺傳算法和有限元分析方法相結合,優化了風力機葉片層合板的鋪層結構,提高了葉片的承載能力;楊宇宙等[5]利用線彈性破壞力學的擴展有限元法,研究了微缺陷葉片材料在沖擊載荷作用下的裂紋擴展情況;周新坪[6]使用有限元法對風力機葉片葉根的強度進行校核,同時確定了葉根位置玻璃鋼材料的失效形式。

綜上所述,雖然對風力機葉片的材料及結構都有研究,但是以跨尺度方法對于風力機葉片的研究仍存在不足,如不能以多尺度層面同時對葉片進行分析,將無法準確獲得葉片的失效形式及失效機理。本文將針對風力機葉片在極限載荷作用下不同尺度進行力學分析,通過將仿真結果與復合材料強度理論[7]相結合,從細觀及宏觀兩個尺度出發,研究了風力葉片宏觀與細觀力學相結合的精細化分析方法。結合美國可再生能源實驗室公布的5 MW風力機葉片,通過仿真分析與理論相結合,驗證了該跨尺度方法的可行性。

1 葉片跨尺度分析方法

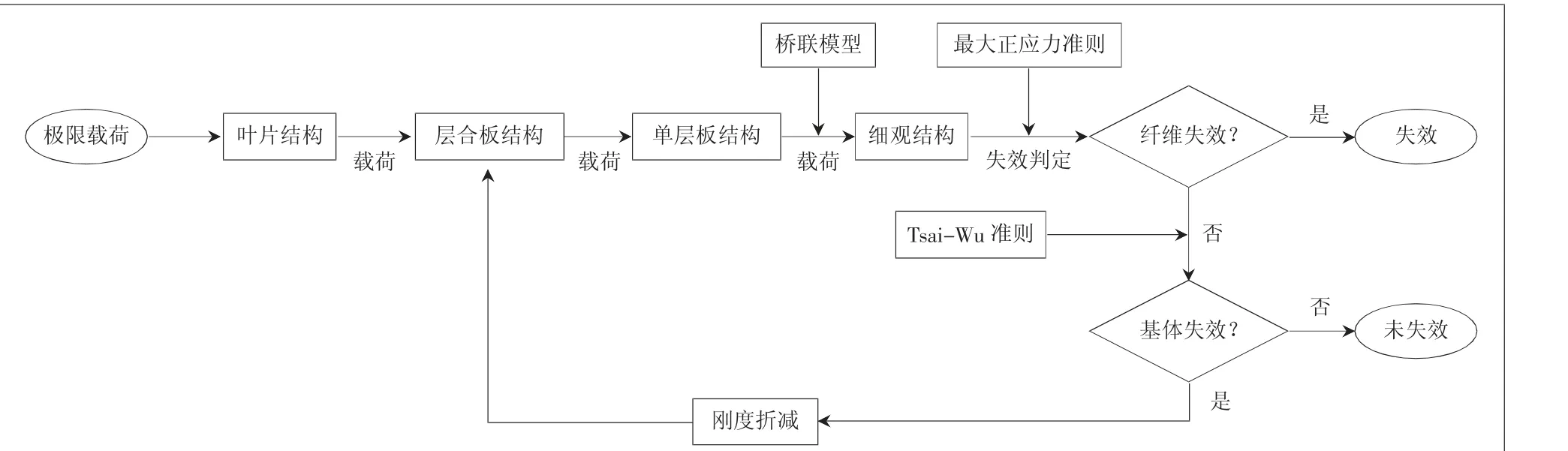

1.1 葉片跨尺度力學分析

1.2 宏-細觀應力提取

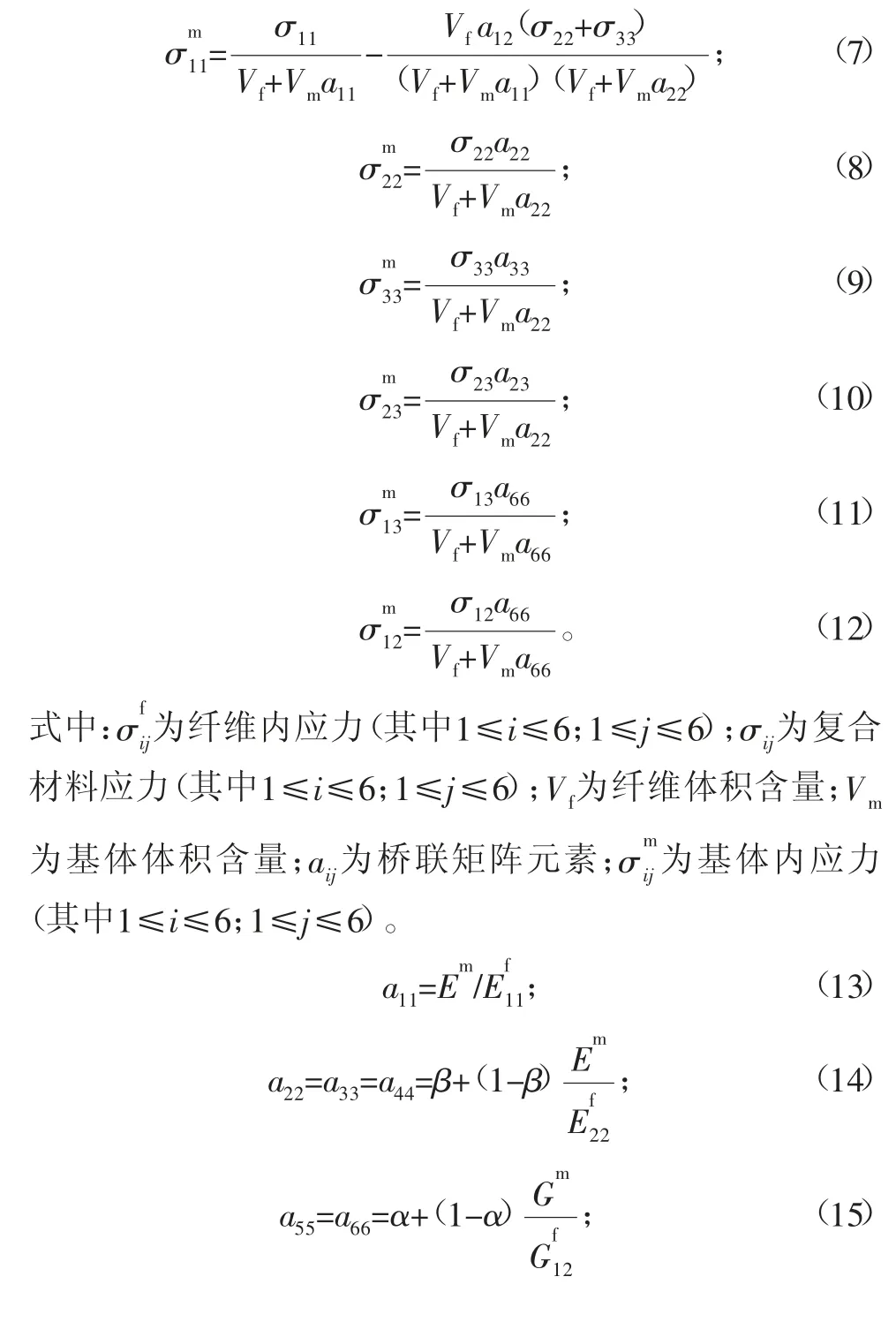

在宏觀層合板結構中提取部分細觀模型,并使用橋聯模型公式將風力機葉片的宏觀載荷及約束傳遞到細觀模型,將宏觀載荷作用下的應力轉換為纖維-基體上的實際應力,轉換方法如下所示:

圖1 分析流程圖

式(1)~式(6)為復合材料纖維內應力表達式;式(7)~式(12)為復合材料基體內應力表達式:

式中:Em為基體彈性模量;Ef為纖維彈性模量;β為橋聯模型參數(其中0≤β≤1);α為橋聯模型參數(其中0≤α≤1);Gm為基體剪切模量;Gf為纖維剪切模量;νm為基體體積含量;νf為纖維體積含量。

1.3 細-宏觀強度分析

通過細觀強度確定單層板強度,將所有單層板強度根據最大正應力準則及Tsai-Wu強度準則計算得到宏觀層合板強度,即為葉片的宏觀強度,從而實現了細觀材料強度到宏觀強度的轉換。

使用Tsai-Wu準則時需要考慮復合材料的層合板理論及剛度特性,其計算過程如下:

式中:Nx、Ny、Nxy分別為該層合板的x軸向力、y軸向力和剪切力;Mx、My、Mxy分別為層合板的x向彎矩、y向彎矩和轉矩;εx、εy、εxy分別為層合板的應變和剪應變;Kx、Ky、Kxy分別為層合板的中面曲率和扭曲率。

2 極限載荷作用下葉片強度仿真分析

2.1 極限載荷

為確保仿真結果的準確性,使用通過了德國船級社和國際電工委員會標準的Bladed[10]軟件,該軟件是依據葉素動量理論開發的,同時擁有超高的仿真精度,為使用者獲取葉片載荷提供可靠依據。

將風電機組的整機參數輸入到軟件,建立風電機組模型,同時還需輸入分析過程中的機組運行狀況和風況參數。

政治權威也即政府的正當性通常被看作國家的一種道德權力,這種權力要求自己管轄下的人民遵守自己制定的法律,但是這種權力行使的前提就是要求政府必須具有正當性。政府正當性和公民不服從是相伴的現象,正統國家要求公民對自己制定法律予以服從,首先要證明自身的正當性,自身的證明從政府的角度而言,并不是單純理論上的抽象,契約論、非契約論和規范度理論都不足以成為政府具體形態下的標準,傳統政府的極端不公正或者壓制性行為都對政府正當性產生重要影響。政府與公民的良性互動,有利于克服由路徑依賴形成的經驗主義和專政偏執主義帶來的弊端,公民與政府的關系因為民主的實現而得到改觀,兩者的“理性距離”獲得突破。

依據IEC 61400-1[11]標準選擇模擬工況DLC1.3(極限連續陣風模型),在該工況下平均風速為14 m/s,風速變化為15 m/s;起始風向為-10°,風向變化為51.43°,風速和風向的變化時間為10 s,模擬的風模型如圖2所示。該工況包括短期內連續的風向和風速的變化,在風速變化幅度范圍內,其最大值小于風力機的切出風速,因此可以很好地模擬正常運行過程中風力機葉片所承受的極限載荷。

圖2 風變化模型

仿真得到的葉片載荷分量如圖3所示。

圖3 DLC1.3工況下葉片載荷

2.2 葉片強度仿真分析

本實驗過程中使用的葉片是美國可再生能源實驗室(NREL)公布的標準5 MW風力機葉片。其長度為61.5 m,包含DU及NACA64-618等多種翼型。由于葉片的葉尖部位建模較為復雜,同時對整體結構影響較小,在建模過程中將葉尖部 分 省略。實驗過程中共用到4 種材料,包括蒙皮使用的混合纖維、承載能力較強的玻璃纖維、聚乙 烯 材料,以及主梁部分使用的混合物,如表1所示。為方便仿真過程中材料的選用,故將以上4 種材料分別賦予No.1 ~No.4 的編號。

表1 葉片材料的力學性能

材料中的玻璃纖維復合材料是由S-玻璃纖維和環氧樹脂材料組成,纖維體積含量為60%。纖維和基體的強度如表2所示。

表2 S-玻纖/環氧強度參數MPa

為使仿真過程更貼合實際,通過有限元軟件提供的耦合單元完成載荷的施加,將耦合建立在葉素的氣動中心位置,將耦合單元與葉素上的節點建立聯系,將集中載荷施加在氣動中心位置,即可完成對葉片表面耦合節點的加載,葉素的節點耦合圖如圖4所示。

圖4 葉素節點耦合

經上述操作,即可獲得風力機葉片的強度仿真結果,圖5所示為該葉片在極限載荷作用下的最大應力云圖。

圖5 葉片宏觀最大應力

3 葉片宏/細觀跨尺度力學分析

依據以上對葉片跨尺度分析方法的介紹和極限載荷作用下的仿真結果,本章將對該風力機葉片進行極限載荷作用下跨尺度分析。

3.1 葉片細觀力學分析

首先依據葉片強度仿真結果的應力分布,提取應力較集中的區域,位于最大弦長位置,圖6為最大弦長區域45°層平面應力結果。

圖6 45°層平面應力分布

表3中的數據為該區域層合板中每層材料的平面應力分布結果。

表3 單層板平面應力分布

由于材料1和材料3在風力機葉片中不具備主要承載能力,僅分析材料2的強度即可。結合材料強度理論,將作用在葉片的強度用σxx表示,經變換的橋聯模型公式可得到如下結果:

將σmm作為基體的強度參數,基體材料的強度使用Tsai-Wu判據確定,得到式(22),可以確定基體材料的拉伸強度:

對于纖維方向和應力方向不同的情況,需考慮纖維和應力方向夾角,先將應力轉換為纖維方向的應力再進行分析,即可得到轉換后纖維材料強度,考慮到安全系數后得到纖維及基體的許用應力。

用橋聯模型公式可得到單層板中纖維和基體的實際應力,表4所示為纖維的實際應力,表5為基體的實際應力。其中在不同鋪層角度的單層板中都存在最大實際內應力。經分析比對可以確定葉片纖維和基體的實際應力小于材料許用應力,故在極限載荷下,葉片細觀尺度未出現損傷。

表4 纖維實際應力

表5 基體實際應力

3.2 葉片宏觀力學分析

對葉片宏觀尺度進行失效分析時,需先確定宏觀層合板強度。結合最大正應力準則和Tsai-Wu失效準則,分別計算層合板中單層板的失效應力,在最后一層單層板出現失效后,將失效應力疊加即為層合板的強度。

經初次加載至第一層單層板出現失效時各層材料強度的結果如表6所示,可以確定第一次加載后,出現破壞的位置在-45°層,為基體拉伸破壞(為非致命破壞),即以該強度作為本層材料失效的強度。

表6 失效強度

考慮到單層板剛度折減后,繼續加載。在每一次加載至出現破壞層時,都會有與之對應的破壞強度,將該強度值作為當前層的失效強度,直至加載到最后一層材料失效或某層材料是由纖維破壞導致失效時,將每層的破壞強度累加即為對應的層合板強度。如表6所示,可獲得該層合板的強度,圖5為葉片的宏觀最大應力,計算得到層合板的強度大于葉片的最大應力,可以確定該葉片在宏觀尺度未出現損傷。

4 結論

根據橋聯模型公式、最大正應力準則及Tsai-Wu失效準則,在風力機葉片極限載荷作用下進行跨尺度分析,得到如下結論:1)依據橋聯模型公式和最大正應力準則,可以獲取葉片細觀尺度下纖維和基體的許用應力及作用在纖維和基體上的實際應力;2)通過Tsai-Wu失效準則,結合風力葉片細觀材料強度,是可以從葉片細觀尺度的材料性能獲取葉片宏觀層合板強度的;3)基于以上研究方法實現了葉片在宏觀與細觀尺度之間的跨尺度分析。