氫氣隔膜壓縮機缸蓋優化設計

梁佳

(中國石油化工集團有限公司物資裝備部,北京 100827)

0 引言

隨著燃料電池產業的快速發展,用于給車輛進行氫燃料充裝的加氫站成為重要的基礎設施,氫的儲存和運輸對加氫站的運作尤為重要。在氫制備過程中,需采用壓縮機先將氫燃料壓縮到34.47~68.95 MPa(5000~10 000 psi)的高壓。通常采用隔膜壓縮機來完成這項工作。與其他壓縮機不同,隔膜壓縮機采用金屬隔膜將氣體與液壓油完全分離,因此被壓縮氣體具有較高純度,同時具有壓縮比大、冷卻要求低等優點,是處理純凈氣體的理想壓縮設備。但由于隔膜片、缸蓋等承壓元件易于損壞,使隔膜壓縮機的應用受到一定限制。

為提高隔膜壓縮機的工作性能,各國學者對改進隔膜片的密封性和工作性能進行了大量研究[1-4],但對氣缸的變形和應力這一重要的性能指標卻很少討論。目前這一方面的研究方法大多集中于采用有限元分析及故障診斷。如白剛等[5]應用有限元方法對壓縮機氣缸蓋聯接螺栓進行應力分析,提出一種螺栓聯接分析問題的解決方法;張錫愛等[6]基于ANSYS提出一種通過預設知識檢索功能的輔助設計系統,用于壓縮機氣缸的設計;孫卓輝等[7]基于LabVIEW提出一種采集壓縮機氣缸壓力信號的方法,用于氣缸故障診斷;劉可燃等[8]、顧惠君等[9]、唐學敏等[10]分析了隔膜在隔膜壓縮機中的重要性,介紹了隔膜故障監測系統的組成及防止隔膜故障監測誤操作的方法;侯成濤等[11]簡述了隔膜壓縮機結構與基本原理,分析了其在工作過程中可能出現的典型故障,重點針對各種故障提出了檢修措施;A. A. Sathe等[12]提出了一種在隔膜壓縮機的靜電致動隔膜的作用下模擬運行瞬間動態力的分析方法。本文針對在高溫高壓條件下,探究某國外知名廠家生產的隔膜壓縮機缸蓋局部開裂的問題,對其力學損傷特性進行材料的機理分析,同時對結構受力進行有限元分析并提出對應的優化設計方案。

1 缸蓋參數與斷裂初步分析

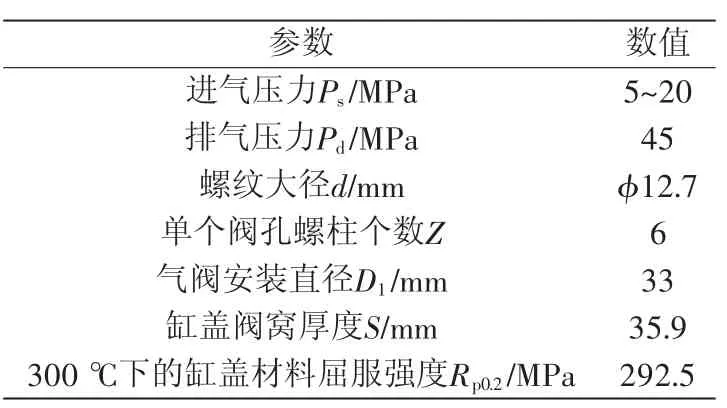

產生裂紋的氣缸缸蓋是某國外公司制造的加氫站用隔膜壓縮機設備零件,投入運行1個月后氣缸蓋在排氣閥孔位置出現裂紋。缸蓋的設計參數如表1所示。

表1 某隔膜壓縮機氣缸設計參數

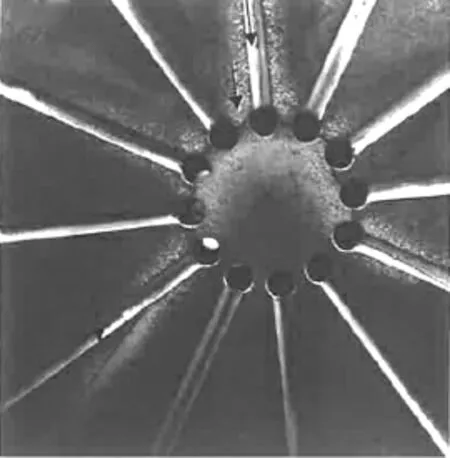

裂紋出現在缸蓋排氣閥部位,經取樣發現試樣從內部向四周均產生裂紋,如圖1所示。

圖1 缸蓋裂紋取樣

由于目前無法斷定是材料還是結構因素導致的問題,因此需要對缸蓋的材料成分和力學性能進行分析,再通過材料和結構改進對缸蓋進行綜合優化,以達到最佳力學性能。

1.1 缸蓋試樣力學性能檢測

為更加準確客觀地表達有限元模型中缸蓋結構的材料模型,下面將通過對試樣的%理化分析確定缸蓋的材料性能。

1)化學成分分析。采用德國OBLFQSN750-Ⅱ型真空光譜儀在發現裂紋的表面附近進行取樣。具體分析結果如表2所示。

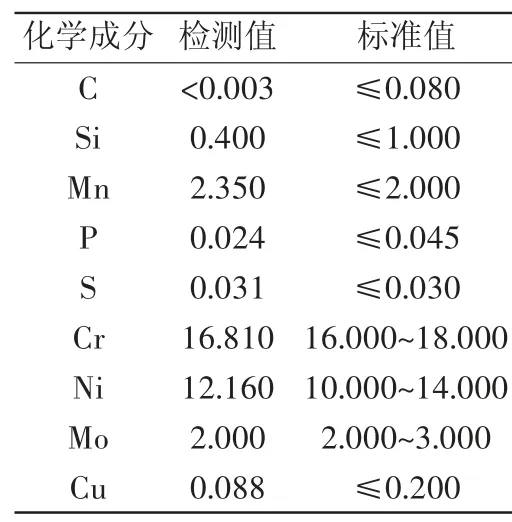

表2 缸蓋光譜檢測結果

2)力學性能檢測。對有裂紋的缸蓋試樣做拉伸性能、沖擊性能和硬度試驗。力學性能試驗結果如表3所示。

表3 缸蓋(裂紋)力學性能檢測結果

1.2 斷裂原因分析

通過采用直讀光譜儀、位伸試驗機等檢測設備,對缸蓋樣品進行材料成分與抗拉強度檢驗,根據檢測結果可知:

1)由表2可知,該缸蓋材料錳含量超出標準值,使材料硬脆性增大,缸蓋開裂使其延展性有所降低,材料有開裂傾向。

2)由表3可知,該缸蓋力學性能不足,斷面收縮率為51%,遠低于標準值,表示材料的韌性不能滿足缸蓋應具有力學性能要求。

同時裂紋多數集中于缸蓋閥窩處,除材料因素的影響外,缸蓋排氣閥窩處厚度不足、閥窩根部的R角過小,易產生應力集中現象,因此有必要對缸蓋樣品進行有限元分析,確定其是否有結構缺陷。

2 缸蓋結構的有限元分析

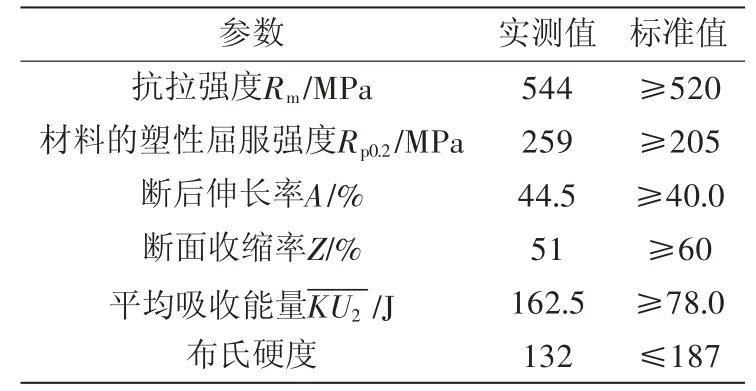

分析基于隔膜壓縮機原始幾何模型,僅對氣閥孔處簡化后的模型進行分析,根據表1中的設計參數設置進氣閥及排氣閥等效壓力。對模型進行網格劃分,閥孔處用長度為0.2 mm的細化網格,其它部分為長度10 mm的粗網格,網格沿氣缸壁厚度方向分3層,如圖2所示。

圖2 模型網格劃分

2.1 溫度場分析

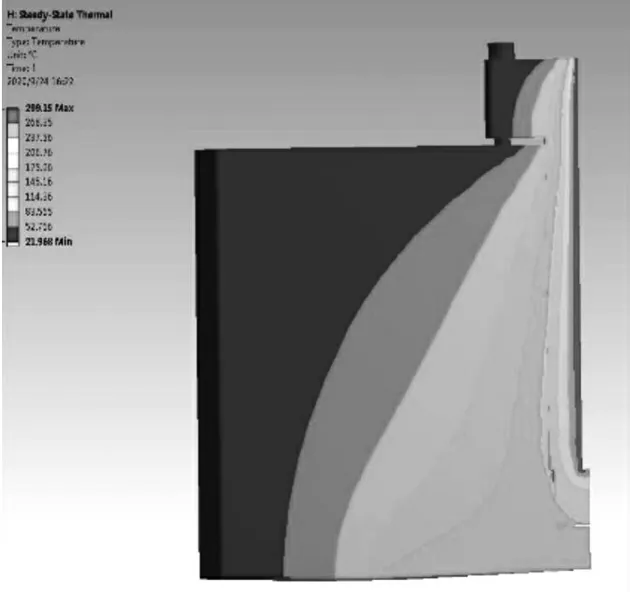

由于壓縮機在運行過程中,氣體受溫度影響產生的氣體力對缸蓋的受力具有重要影響,因此首先進行溫度場分析,在隔膜壓縮機工作期間,氣體通過吸氣閥進入氣缸腔體,經壓縮后高溫氣體由排氣閥排出。氣缸中的氣體與腔體及液壓油與缸蓋之間都存在著熱傳遞[8]。設氣體的初始溫度為0 ℃,環境溫度為20 ℃,工作穩定時缸蓋體的溫度場分布如圖3所示。可知工況穩定時排氣孔溫度最高可達298 ℃,高溫高壓下,氫介質使缸體材料的抗氫脆性能降低,因此在這一位置增加了閥孔斷裂的風險,在應力分析時需對這里采用特殊的細網格劃分。

圖3 溫度分布

2.2 應力強度分析

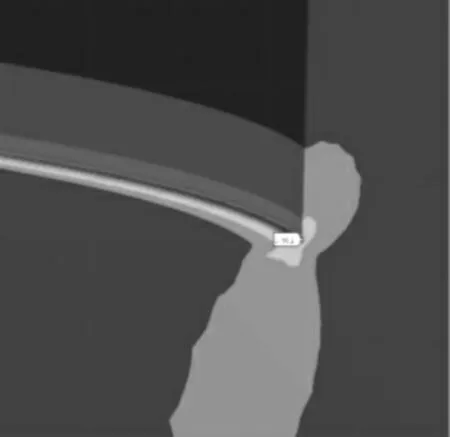

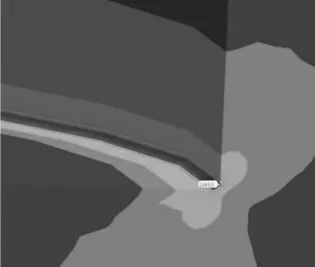

按設計工況設置力邊界等效壓力[10],沿壁厚方向的最短距離設定應力分類線,對閥窩圓角進行有限元分析,結合圖4,分別得出在排氣溫度298 ℃影響下的管套熱應力和閥窩處所受預緊力:在預緊狀態下閥窩部位的局部應力σ1=1784 MPa,如圖5所示;在排氣狀態下閥窩部位的局部應力σ2=1143 MPa,如圖6所示。

圖4 預緊狀態局部應力

圖5 排氣狀態局部應力

采用JBT 4732《鋼制壓力容器-分析設計標準》進行應力評定。根據“FKM應力評估規范”可知,300 ℃左右316L材料的許用應力公式為

式中:σs為材料的屈服強度,σs=205 MPa;nT為溫升系數,nT=0.66;nl為安全系數,nl=1.5。

由式(1)可計算出材料的許用應力[σ]=90.5 MPa。

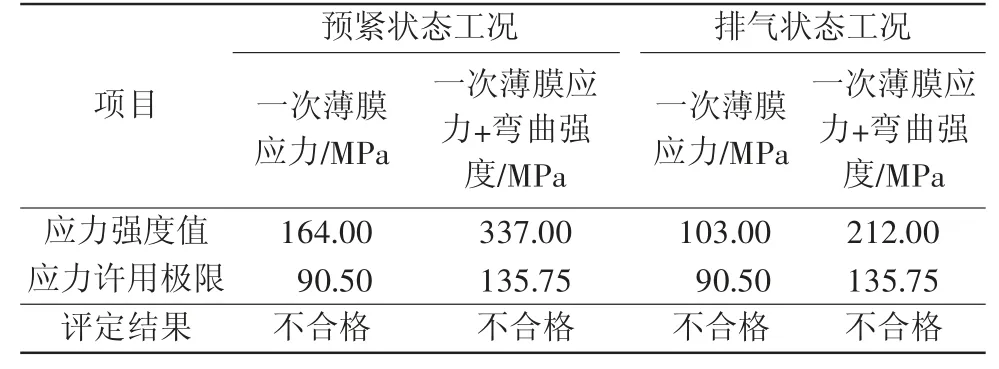

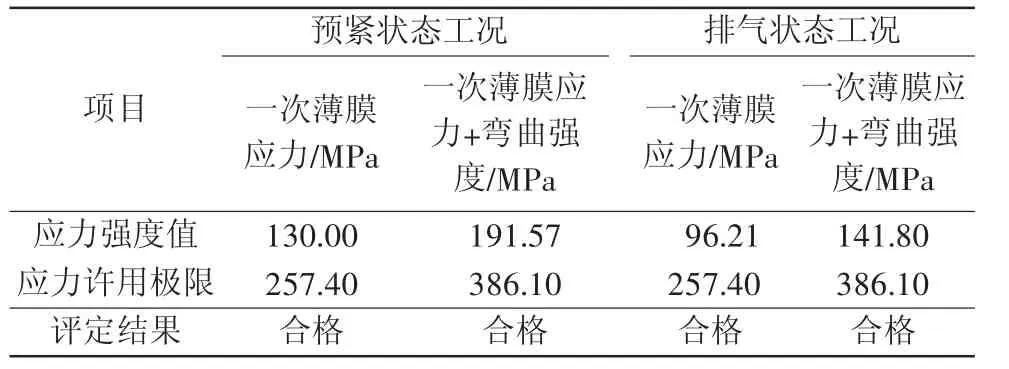

應力強度校核結果如表4所示。

表4 缸蓋閥窩處應力強度證實表

由表4可知閥窩處結構厚度不足,不能滿足強度要求。同時閥窩處應力變化幅度為Sa=(σ1-σ2)/2=330 MPa,根據JBT 4732疲勞分析評定中許用疲勞曲線所示,許用循環次數小于105,說明閥窩處應力集中程度過高,不能滿足疲勞強度要求。

3 缸蓋的優化設計

首先缸蓋材料選用鐵基沉淀硬化合金,與原缸蓋材料相比,該合金在高溫下具有較高的屈服強度和較好的持久、蠕變強度。然后對缸蓋部件進行結構優化。

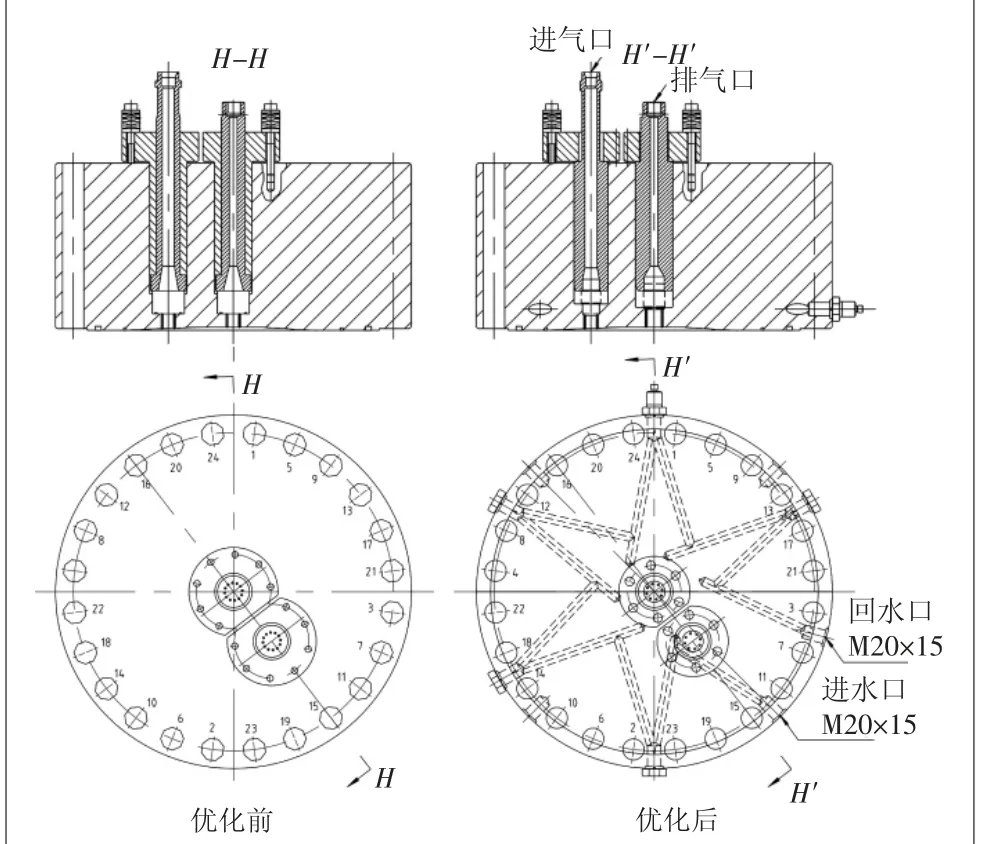

3.1 缸蓋部件改造前后剖面圖對比

缸蓋閥窩處厚度增大,考慮到氣缸通水冷卻對降低氣缸內的氣體溫度有明顯的改善,因此,對缸蓋進行增加水道孔設計。優化后結構如圖6所示,優化后的設計參數如表5所示。

表5 優化后缸蓋主要設計參數

圖6 缸蓋部件結構優化前后剖面圖對比

3.2 有限元分析

根據缸蓋設計參數和實際工況,再次采用上述方法對缸蓋閥窩圓角處進行有限元分析,并采用JBT 4732《鋼制壓力容器-分析設計標準》進行應力評定。

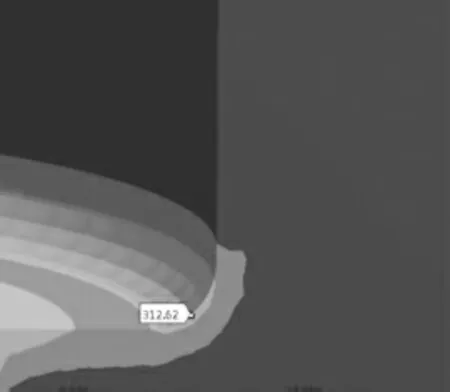

由圖7和圖8可以得出,在排氣溫度298 ℃影響下的管套熱應力和閥窩處所受預緊力:在預緊狀態下閥窩部位的局部應力σ1=308.5 MPa;在排氣狀態下閥窩部位的局部應力σ2=230.6 MPa。

圖7 預緊狀態局部應力

圖8 排氣狀態局部應力

根據JBT 4732進行應力評定,應力強度校核結果如表6所示。

表6 缸蓋閥窩處應力強度證實表

由表6可知,經優化后的缸蓋閥窩處所受一次薄膜應力和彎曲強度均較優化前大幅減小,可知閥窩處結構厚度足夠,滿足強度要求。

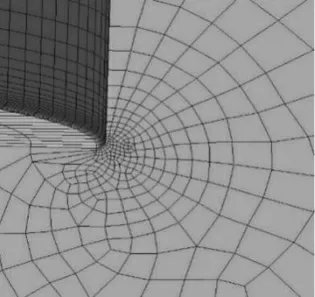

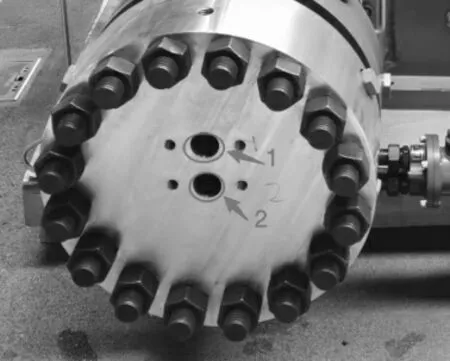

3.3 實驗驗證

為進一步驗證優化結果的可靠性,對優化后的缸蓋進行再加工,再對試樣進行應力測試,將超聲應力傳感器設置于缸蓋的測試點,對閥窩處應力進行多次測量,記錄測量值,得到最大測量值,測試點的應力最大值分別為σ1max=231.56 MPa,σ2max=156.35 MPa,變化幅度為Sa=(σ1-σ2)/2=37.6 MPa,與仿真結果基本相符。

圖9 缸蓋測試點

4 結論

本文通過實驗與有限元仿真相結合的方式討論了隔膜壓縮機缸蓋裂紋產生的機理,在高溫高壓條件下缸蓋材料、結構對其力學性能的影響。在此基礎上提出了材料與結構優化方案以解決因氫脆性導致的壓縮機運行可靠性問題。

1)在穩定工況下工作時,缸蓋表面排氣閥孔區域因高溫高壓影響缸蓋的一次薄膜應用與彎曲強度,當處于最高溫度時,實測值高于許用應力值。經優化閥窩厚度后,應力效應明顯改善。

2)利用有限元法結合實驗驗證的方法對缸蓋進行優化設計,解決了缸蓋出現裂紋的問題,這種設計方法在實際設計中具有較廣泛的應用價值。