帶式輸送機零部件智能工藝設計系統研發

劉俊利,崔冠輝,李樹平,路輝,劉忠朋

(河南理工大學機械與動力工程學院,河南焦作 454003)

0 引言

近年來,隨著智能制造、互聯網、計算機輔助設計技術的快速發展,基于模型定義(Model-Based Definition,MBD)的數字化設計與制造技術已成為制造業信息化發展趨勢[1-2],由三維模型轉換為工程圖,再到工藝設計的工藝表述方式,已不能滿足企業需求[3]。為此,國內外諸多企業和學者對MBD技術進行了相應探究。自20世紀90年代起,國外波音公司通過技術改革率先發起三維標注技術方面的研究,使產品的研發周期和返工率顯著降低;隨后國際各大軟件公司相繼在自己的產品中加入三維標注模塊,但對于復雜產品會出現標注紊亂和“刺猬”現象[4]。國內對MBD技術的研究主要體現在航空航天等高端領域,具有一定局限性,尤其在帶式輸送機這樣的中小型裝備制造企業,有關三維工藝的研究更是處于初級探索階段,其中同系列的不同零件從設計到制造需要進行多次模型和圖樣間的轉換[5-7]。這種方法不僅工作量大,而且在信息傳遞過程中易形成數字信息孤島,難以適應市場快速響應要求。將設計與制造信息嵌入到三維數字模型中,以模型驅動加工生產的模式成為現代企業工藝設計的主流[8]。因此,在數字化制造背景下研究帶式輸送機零部件工藝模型及信息流傳遞的設計具有重要意義。

CBR智能推理技術能夠充分借鑒以往成功案例,并以此為基礎處理當前目標問題,從而達到知識重用和快速求解的目的,在實際應用中是一種廣泛被采用的求解策略。

本文以智能設計、智能工藝等智能制造相關技術為基礎,提出了一種基于MBD的工藝模型參數化設計方法,并通過特征識別及CBR推理技術,實現面向制造的產品工藝信息全三維表達,推進了智能工藝設計的研究進程。

1 MBD工藝模型的理論基礎

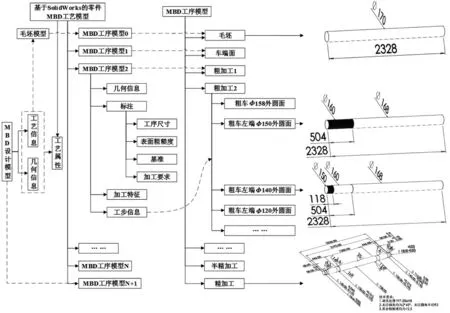

在“中國制造2025”的大戰略背景下,數字化制造和信息化設計已成為機械行業改進設計方式和邁向智能化的主要方法,傳統“三維模型+二維圖樣”的工藝設計方式阻礙了制造技術的數字化推廣和應用。因此,通過三維模型表達產品的設計和制造信息十分必要。MBD工藝模型集成了產品從設計到最終裝配整個過程的所有信息,它將MBD設計模型、MBD工序模型及對應工藝屬性有效集成起來形成一個有機整體。其中,MBD設計模型主要包括基本幾何信息和工藝信息,是MBD工藝模型建立的基礎。MBD工序模型描述了零件從毛坯模型到設計模型生成的各中間狀態的集合,它能夠體現出零件的形狀結構特征和用于指導加工的相關工藝信息(工序尺寸、公差、表面粗糙度和加工要求等),是零件工藝信息表達的主要載體。通過將MBD設計模型和各中間狀態的MBD工序模型組合起來,生成MBD工藝模型,為實現設計制造一體化提供技術支持,其具體關系如圖1所示。其中,MBD設計模型可將零件的幾何元素和工藝信息集成到三維模型中,它不僅能夠表達零件的幾何拓撲結構,而且可以依據現有資源庫對零件加工工藝進行設計,從而由每道工序加工要求創建出相應MBD工序模型。

圖1 MBD工藝模型

2 MBD工藝模型建立

為實現產品工藝信息的三維表達,利用企業現有資源并結合加工過程,通過三維參數化設計方法,將相關信息在模型中進行標注,完成MBD工藝模型的創建。具體建模內容主要包括工藝屬性信息、加工工藝信息、特征信息、注釋信息和標注信息等。

以帶式輸送機零部件滾筒軸為例,首先由參數化系統生成MBD設計模型;其次根據工藝路線,采用逆向建模思路,通過去除特征的方法,創建每道工序對應的工序模型;最后將相關工藝屬性和信息嵌入到工序模型中,完成MBD工藝模型的建立。其過程如圖2所示。

圖2 基于MBD的改向滾筒軸工藝模型建模過程

2.1 MBD設計模型的三維工藝參數化

研究中采用基于特征造型的方法實現MBD設計模型的參數化生成,通過三維建模軟件SolidWorks,利用其提供的二次開發API接口,結合Visual Studio編程工具,進行應用程序的設計。三維工藝參數化主要步驟如下:1)安裝SolidWorks插件模板和類型庫文件的引用,實現控制窗口和設計變量之間的連接。2)在SolidWorks中依照零件工程圖樣建立相應三維模型,并明確設計變量,如長度、直徑、粗糙度和基準等。3)選擇Windows窗體應用模塊,調用API函數編寫程序和設計界面。4)以插件的形式導入到SolidWorks中,輸入幾何尺寸和工藝參數,生成MBD設計模型,完成三維工藝參數化設計。與基于幾何關系的數學建模方法相比,該方法從三維實體模型出發,能更好地表達和服務于三維集成模型。MBD設計模型參數化過程如圖3所示。

圖3 MBD設計模型參數化過程

2.2 MBD工序模型設計

為將零件相關機加工藝信息映射到三維模型中,形成一個集設計模型和工藝信息于一體的三維載體,利用參數化設計方法,在SolidWorks環境下,采用面向工藝要求的逆向建模思路,應用其提供的配置功能建模技術,對MBD工序模型進行設計,在設計時將工序和工步模板作為派生配置添加到工序模型及工步配置中,在模型中實現設計和工藝的關聯。通過配置功能建立的MBD工序模型設計樹如圖4所示。

圖4 改向滾筒軸配置

2.3 MBD工藝模型輸出

由于MBD技術在國內制造領域的應用正處于過渡階段,企業、客戶、設計人員、售后人員等之間的交流多數仍以傳統二維圖樣為媒介,三維工藝的應用仍存在諸多困難。結合當前MBD技術的實施狀態,以類似工藝卡片的形式輸出MBD工藝模型和發布工藝信息,使零件信息傳遞能更好地被下游人員所理解,提升企業生產效率。

3 智能工藝設計系統開發

采用上述方法,結合SolidWorks API接口和基于實例推理技術,利用Visual Studio編程工具對SolidWorks進行二次開發,以改向滾筒中滾筒軸的設計為例,驗證帶式輸送機零部件智能工藝設計系統的可行性。

3.1 MBD設計模型參數化生成

帶式輸送機零部件智能工藝設計系統基于COM技術以插件的方式將所開發項目添加至SolidWorks中,其功能模塊設計如圖5所示。

圖5 系統界面設置

進入“MBD設計模型參數化”設計模塊后在零件選型界面選擇“軸”,系統隨后跳轉至軸的工藝設計界面。設計人員可根據實際需求輸入零件的幾何尺寸和非幾何尺寸,包括表面粗糙度、尺寸基準、形位公差等零件工藝參數。在輸入相關工藝參數后,點擊“生成零件”,經后臺程序運行,生成對應零部件的MBD設計模型,完成工藝參數化設計,如圖6所示。

圖6 MBD設計模型參數化設計

3.2 信息提取與工藝檢索

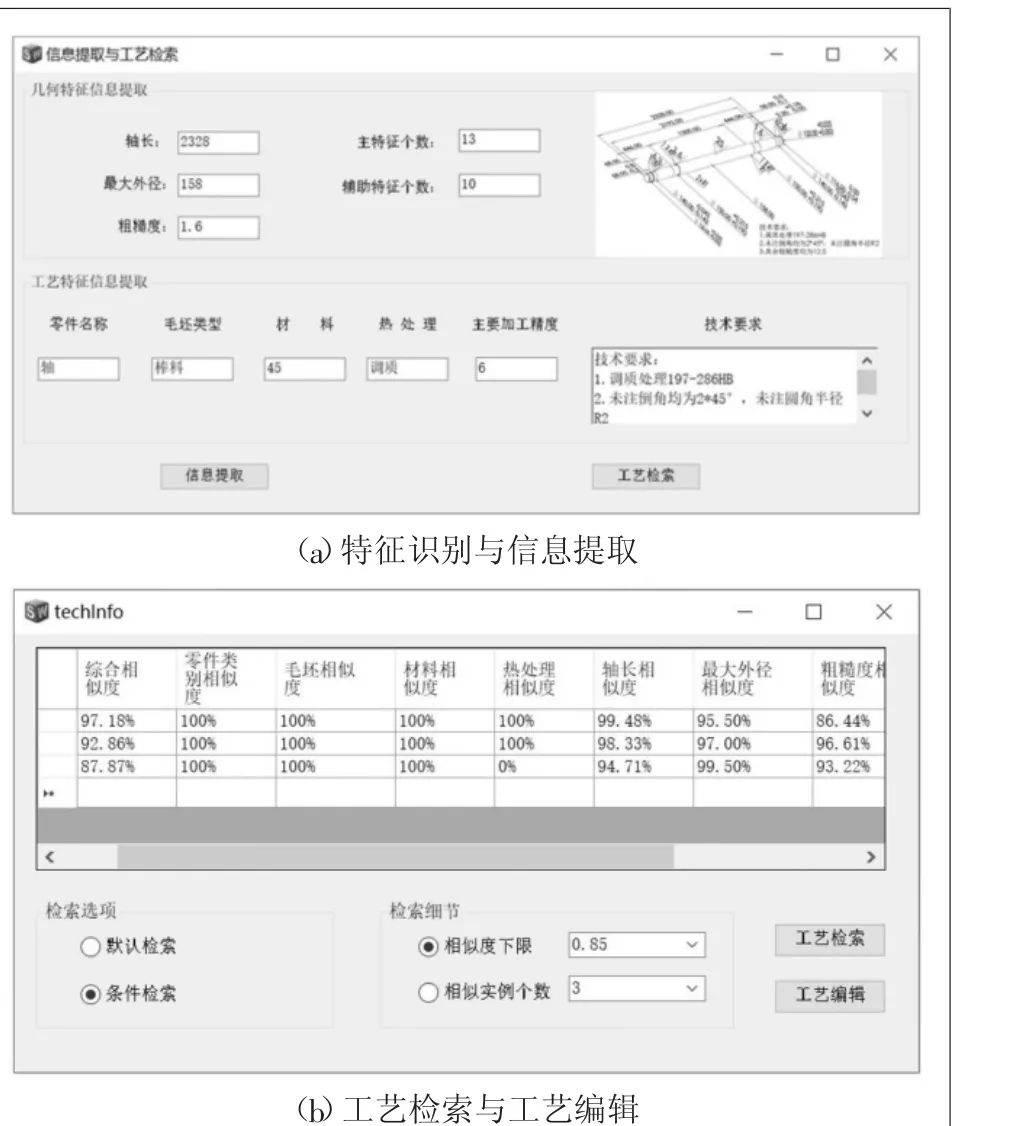

MBD設計模型經設計人員稍微修改后可快速生成滿足要求的目標模型,對模型進行特征識別及信息提取操作。以滾筒軸零件為例,主要對幾何特征(軸長、最大外徑、粗糙度、特征個數等)和工藝信息(零件名稱、毛坯類型、材料、熱處理、主要加工精度、技術要求等)進行識別并提取;將提取到的信息由實例推理技術與數據庫中的工藝實例對比并進行相似度計算,從而快速定位與目標零件最為相似的工藝實例,如圖7所示。

圖7 信息提取與工藝檢索

檢索出來的僅僅是相似零件,其機加工藝不能完全適用于目標零件,因此需要對相似實例的配套工藝進行簡單修改以形成新的工藝過程。通過選中零件進行該相似零件工藝的查看,點擊“工藝編輯”按鈕,系統跳轉至工藝編輯界面,如圖8所示。該模塊設計有工藝編輯對應的增刪改調等功能,點擊左側工序后,右側會自動顯示該工序對應的工步,經設計人員簡單修改后可快速生成滿足目標零件要求的工藝流程。

圖8 工藝編輯界面

3.3 數據庫管理

智能工藝設計系統數據庫包含了零件加工過程所用的機床刀具等工藝信息,設計人員可通過對應按鈕對工藝實例和機床設備等信息進行維護和管理,將修改后的工藝實例作為新實例儲存到數據庫中。系統數據庫管理模塊如圖9所示。

圖9 數據庫管理模塊

3.4 工藝文件輸出

工藝模型生成和工藝文件發布后,下游人員可通過Adobe Reader軟件直觀的瀏覽零件相關設計信息和模型工藝信息,如圖10所示。與目前工程實踐中采用方法相比,該系統的工藝設計方法具有效率高、人工操作量少、過程簡單等優點,零部件的復雜程度越高,其工藝設計效率和工藝知識顯性化程度提升越明顯,從而縮短產品設計研發周期,推進企業數字化進程,具有較好的通用性和實用性。

圖10 工藝文件輸出

4 結論

本文基于MBD工藝模型三維參數化設計方法,針對傳統帶式輸送機零部件“三維模型+二維圖樣”的工藝表達方式,對零件MBD工藝模型組織結構和建模過程進行探討和研究,通過特征識別和CBR推理技術進行相似零件的工藝檢索,開發了帶式輸送機零部件智能工藝設計系統,最終實現模型設計與三維工藝集成,提高了工藝設計效率,推進了設計制造一體化進程,具有一定實踐的意義。