陰極輥輥芯立式加工工藝方法研究

陳榮,江叔云,李文濤

(中國長江動力集團有限公司,武漢 430074)

0 引言

目前,國內外銅箔的生產一般采用電解法,而陰極輥作為點解法生產銅箔的核心設備,特別是大直徑陰極輥長期被國外壟斷,直至2016年才實現國產化。陰極輥作為電解銅箔制造的陰極,吸引銅離子電沉積在其表面,沉積到一定厚度,經剝離、表面處理、收卷,連續生產出電解銅箔。

陰極輥輥芯是陰極輥的主要結構,陰極輥是電解銅箔生產的主要部件之一,是一種鈦、銅、鋼復合輥,陰極輥與陽極槽配合通過電解CuSO4溶液來生產銅箔, 陰極輥結構屬于大型軸類零件, 陰極輥輥芯最佳加工工藝方法應為臥式加工[1],隨著市場對銅箔數量要求越來越多,對加工能力提高的需求也日益迫切,受臥車設備數量等限制,或有無法滿足大規模批量化生產要求的可能。

為解決產能問題,本文以φ2700 mm陰極輥的立式加工工藝方法為研究對象,考慮工件尺寸及結構,結合車床結構,甄別立式加工與臥式加工此類產品的關鍵差異,借鑒參考以往的工藝方法研究設計加工工藝,重點研究如何將軸類工件立式裝夾并加工,對可能涉及到的環節進行技術攻關。利用現有臥式車床、立式車床,通過對陰極輥輥芯加工工藝方法的改進,探索,設計立車加工陰極輥輥芯工裝,利用現有設備和選擇切削參數等,解決了φ2700 mm陰極輥輥芯外圓加工問題,經過實際加工驗證,立式加工工藝方法加工的陰極輥輥芯外圓尺寸、形位公差、粗糙度均能達到設計要求。

1 產品結構、性能

1.1 陰極輥的結構

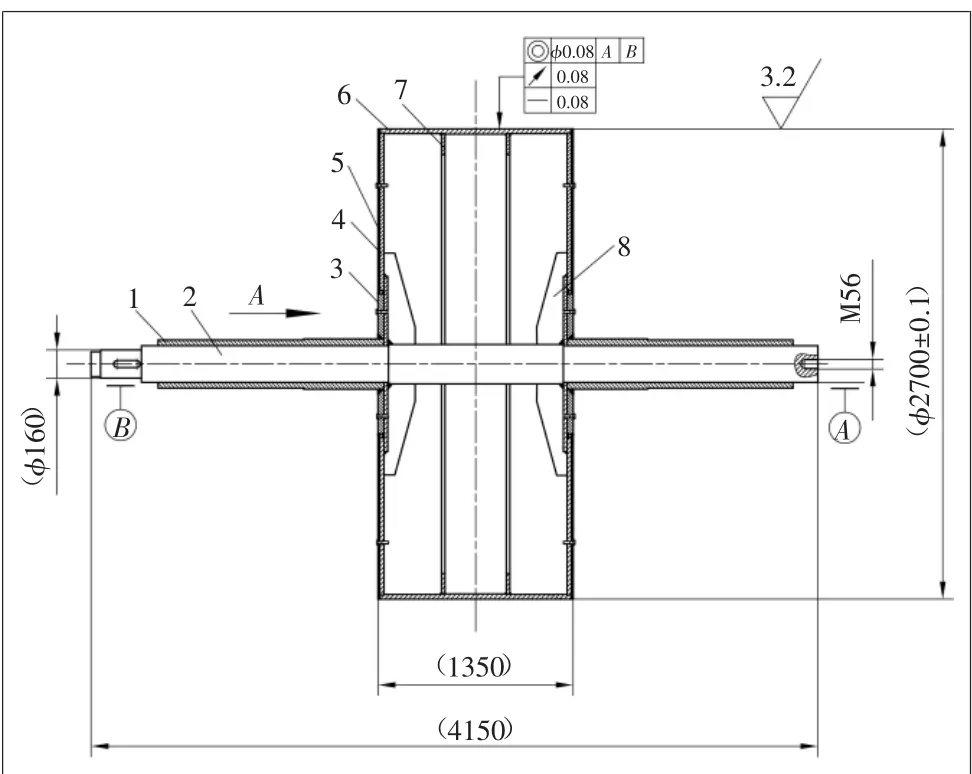

陰極輥輥芯是陰極輥的主要結構,陰極輥是電解銅箔生產的主要部件之一,是一種鈦、銅、鋼復合輥,陰極輥與陽極槽配合通過電解CuSO4溶液來生產銅箔,陰極輥輥芯簡圖如圖1所示。

圖1 陰極輥輥芯簡圖

陰極輥輥芯是由鋼筒、鋼襯環、銅套、軸、銅堵板、鋼堵板等零件組焊而成,組焊后車輥芯外圓。

1.2 陰極輥輥芯外圓精加工技術要求

輥芯是銅箔生產的重要零件之一,輥芯半精加工后單邊留有2 mm精加工余量,輥芯精車需保證輥芯外圓的形位公差設計要求,輥芯外圓相對基準A和基準B的同軸度為0.08 mm,直線度不大于0.08 mm,圓跳動小于0.08 mm,表面粗糙度為Ra3.2 μm,輥芯外圓不允許有接刀痕跡。

2 陰極輥輥芯立式加工的主要難點

在立車上加工輥芯的難點較多,歸納起來大概有以下幾點。

2.1 不易裝夾

輥芯結構屬于長軸類零件,適合臥車加工,但由于產能受限,需研究立車上加工方法,根據輥芯的長度及外圓應選用5 m數控立車,由于兩端軸頸太細,無法通過立車卡爪夾緊,輥芯屬于空心薄壁零件,壁厚只有25 mm左右,且輥芯外圓不能有接刀痕跡,所以卡爪不能夾輥芯外圓,軸端離輥芯端面有1.2 m左右,這就給加工過程中的裝夾造成很大的困難。

2.2 刀具的選擇及合理的加工參數

由于輥芯的加工精度較高,外圓加工行程長,會造成刀具的磨損或損壞,會嚴重影響輥芯表面的加工質量,所以對刀具的要求、切削速度、進給量、背吃刀量的選擇也相對較高,要根據不同的加工精度選擇合適的刀具及加工參數,在保證輥芯加工精度的同時,還要保證生產效率和經濟效益。

2.3 不易找中及校正

由于輥芯立式裝夾放置,輥芯外圓相對軸的基準A、B同軸度不大于0.08 mm,直線度不大于0.08 mm,對找中、校平精度要求都很高,如果找中、校平存在偏差,這對產品質量影響很大,長軸結構類零件立車加工,要保證設計要求有相當的難度。

2.4 外形尺寸大

由于此零件比較高,外形尺寸大,大機床轉速低,單純依靠刀具加工外圓,不易保證Ra3.2 μm的粗糙度。

3 工藝方案

3.1 輥芯立式加工工藝流程

輥芯外圓加工精度較高,根據零件設計要求,整體工藝路線為:1)由臥車加工輥芯所需要的找中、校平基準(基準見圖1、圖2);2)立車半精車、精車輥芯外圓;3)拋光打磨輥芯外圓,降低粗糙度。

3.1.1 臥車加工基準

1)在驅動端一側(即銅堵板平面),在銅堵板與鋼堵板連接孔節圓上均布三等分工藝基準墊板(工藝墊板為立車精加工校平用,精加工后拆掉),并擰緊螺栓(裝配蓋板過程中注意防止異物進入鋼筒內)。

2)輥芯上車床,夾驅動端托另一端φ160外圓處,找正軸兩端φ160位處跳動不大于0.03,選取3個截面檢查鋼筒外圓跳動。

3)查輥芯各軸向與徑向尺寸(確認加工余量是否足夠)。

4)在鋼筒兩端距離端面30 mm處,各加工一處30 mm寬的校正帶(如圖1),粗糙度為Ra3.2 μm;在驅動端端面上工藝墊板加工一處20 mm寬的校正帶(如圖2),粗糙度要優于Ra3.2 μm。

3.1.2 立車精加工輥芯

1)檢查輥芯外圓及幅寬等尺寸,確認余量充足。

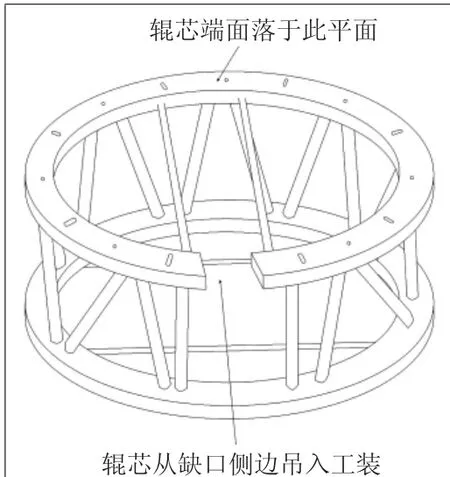

2)立車工裝底座上車床,工裝按外圓找中并固定,上平面按最小加工量光刀,輥芯短軸端向下,吊入立車工裝底座,將工裝底座和輥芯外圓大致對好,保證工件和工裝貼合面間隙小于0.01 mm,如有必要,加調整墊片,調整千斤頂及卡爪,按上平面工藝墊板上校平基準校平工件,外圓上下兩處基準找中,要求不大于0.02 mm。利用軸端M56孔將工件適當固定,整個輥芯質量約為8 t,無需其他壓緊力,靠自重可以保證加工過程工件不躥動,如圖4所示。

3)端面各孔作防護封堵,確保鐵屑不得進入輥芯內部;

4)軸下端裝吊環,預拉緊固定,上端面打百分表,經實際效果測試,拉緊固定后百分表跳動不大于0.02 mm時可保證輥芯形位公差不受影響。

5)車鋼筒外圓圖示(φ2700±0.1)mm尺寸成φ2700mm,為了精加工后表面不留有上一工序的加工痕跡和缺陷,需考慮如表面質量、形位公差、本工序加工的安裝誤差等影響因素[2],經計算及試制,留0.2 mm余量,結合焊接標準,VT或PT檢查銅堵板與鋼筒焊縫區域,如有必要則進行消除缺陷處理,待處置完成后繼續加工,最后一刀須連續,加工過程中及時清理鐵屑,避免劃傷表面。

3.1.3 磨削外圓

為達到提高表面加工質量,精車后將電動拋光百葉輪夾持裝在車床刀座上。啟動電動機,拋光輪拋光鋼筒外圓表面,保證連續工作,中途不得停止,拋光鋼筒外圓至Ra3.2 μm。為提高生產率和獲得較好的磨削表面質量,生產中常常是一開始采用較大的徑向進給量,最后幾次減小進給量,并進行光磨[3]。

圖3 輥芯的立式裝夾

3.2 設備選用

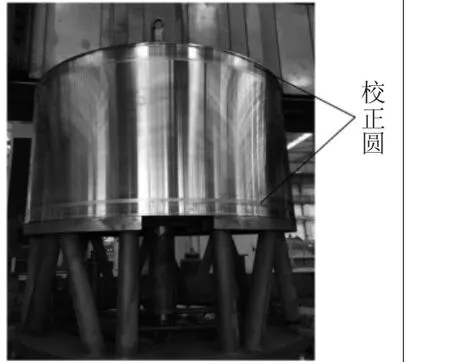

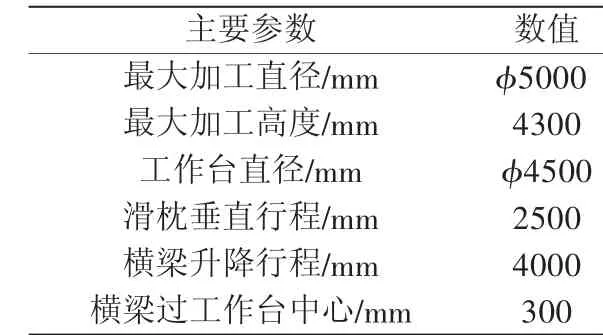

根據工件外形尺寸和設計要求加工設備我們選擇了5 m數控立車,設備主要參數如表1所示。

表1 設備主要參數

上述設備設備參數可以滿足陰極輥輥芯的外圓加工。

3.3 立式裝夾工裝的設計

因為輥芯立式裝夾時端面立軸端有1200 mm左右,不穩定也不好裝夾,所以須設計一個過渡架使輥芯端面能夠落在工裝(如圖4)上,才能保證加工過程中的穩定性[4],同時考慮起吊高度及設備的高度限制,在加工工裝上部設計一個比軸的直徑大的缺口,起吊時工件就無需吊得過高,可以從外側缺口進入工裝,工裝外圓略小于輥芯外圓,這樣可以保證一次裝夾可以完成整個滾面的加工。

圖4 輥芯立式加工

3.4 輥芯精車加工方法及加工參數

由于輥芯重心高,本體材料較軟,且為空心薄壁件,加工過程中,如果刀具和切削參數選用不合理,就會造成工件抖動、刀具磨損過快、排屑不暢、產生夾屑等一系列情況,無法保證其加工精度,為此選用合適的刀具和合理的加工參數極為重要。

3.4.1 刀具選用

由于工件材質軟、直徑大、加工行程長、線速度高、重心較高,且為空心薄壁零件,這一系列問題都會影響加工質量與加工效率,因此在加工過程中選用合適的刀具就極為重要。由于工件本體材料較軟(半成品零件材料為Q235, 成品零件材料為鈦合金),且加工行程達到1330 mm,并且外圓直徑大,線速度較高,勢必會造成在切削過程中斷屑困難,極易產生纏屑和積屑瘤;由于工件加工行程長,線速度高,如果刀具抗磨性能不足,就會在加工時形成磨損,無法保證加工精度;由于工件重心高,且為空心薄壁零件,如果刀具選用不合理,造成切削力過大,就會在加工過程中造成工件抖動或者由于零件內部空心原因產生諧振,從而無法保證加工精度及相對位置度。

綜上所述,在選用刀具時要滿足以下幾點:1)容易斷屑且不容易夾屑;2)抗磨性能優良;3)切削力小。總結以上三點,選用35°可轉位機夾車刀,刀片選用CVD涂層的特固克TT8125刀片最為合適[5],粗車刀片為VNMG160412-PC,精車刀片為VNMG160408-PC。該刀片基體采用YT15硬質合金,表面為氮化鉻涂層。

3.4.2 切削參數的選用

刀具的類型選用合理后,還需要搭配使用合理的加工參數,才能保證加工精度、提高加工效率。因此針對此類型的陰極輥零件,在前期加工試驗中通過不斷嘗試,在保證加工精度、加工效率、加工經濟性的前提下,得到了表2所示的比較合理的加工參數供大家參考使用。

表2 加工參數表

4 結論

通過對輥芯裝夾、刀具選用、加工過程等方面的研究,進行加工工藝方法的改進和探索,設計立車加工輥芯工裝,利用現有立車設備和選擇切削參數等,解決了φ2700 mm陰極輥外圓加工問題。經生產實際應用陰極輥立式加工能滿足設計要求,為后期長軸類輥芯類零件的立式加工提供了參考。