華塑CAE在電子類塑料制品模具設計中的應用

單志, 胡曉岳, 劉志聃, 黎花, 劉金彥, 戴護民

(廣東機電職業技術學院,廣州 510515)

0 引言

注射成形仿真技術(CAE技術)可以在模具設計階段,在電腦上模擬整個注射成形過程,能夠提供塑料熔體的壓力、溫度和時間耦合分析動態圖,以及塑料制品中的翹曲變形、收縮及應力分布等情況,輔助設計人員驗證自己的設計是否無誤,提前做好修改塑料制品、模具結構及工藝設計等補救措施,而不是像傳統模具設計那樣反復試模修模,對提高塑料制品質量和降低企業生產成本等,在經濟和技術領域都具有較大的意義。

邢繼軍等[1]介紹了美國的模流分析軟件——Moldflow在塑料成型中的應用;熊江等[2-5]介紹了Moldflow軟件輔助塑料模具設計;李方方[6]介紹了Moldflow軟件結合正交實驗及神經網絡在工藝參數優化中的應用。但是對華塑注射成形仿真系統(華塑CAE)軟件應用的研究比較少,本文以常見的電子類塑料制品——手機殼為例,介紹了華塑CAE軟件的基本原理、主要功能、分析步驟及案例應用。

1 華塑CAE基本原理、主要功能及分析步驟

華塑CAE軟件是由華中科技大學開發出的一款注射成形仿真軟件,功能齊全、易學易懂。

1.1 華塑CAE的基本原理

注射成形仿真技術應用了高分子材料的流變理論和數值求解法,并結合質量守恒、動量守恒、能量守恒方程式,建立起成型工藝參數與充模、保壓、冷卻等過程的非線性關系,并獲取塑料熔體在型腔內的速度、應力、壓力、溫度等參數的分布,以及塑料制品翹曲變形的原因。

目前在注射成形仿真技術市場上很多停留在中面流技術,華塑CAE軟件是基于實體流技術,熔體充模流動的仿真技術是采用3D網格,利用三維有限差分法和三維有限元法進行分析的。其原理與中面流技術差別不大,不同之處是數值分析方法。在中面流技術中,假設塑料熔體在型腔里面的流動是擴展層流,在厚度方向上,其壓力和溫度保存恒定不變,并且相對于長度方向和寬度方向的尺寸,塑料制品的厚度方向尺寸幾乎可以忽略,因此可將熔體的厚度方向速度分量忽略。為了將三維流動問題轉換為厚度方向的一維問題和流動方向的二維問題,使用一維有限差分法求解厚度方向的時間變量等,使用二維有限元法求解流動方向的溫度、壓力等。并且在分析過程中,有限差分法與有限元法是交替進行的。而在實體流技術中熔體的厚度方向有速度分量,熔體的壓力隨厚度方向變化[7]。

理論上,注射成形數值分析可以協助工程師優化塑料制品設計、模具設計、成型加工等,幫助設計人員提高一次試模成功率,降低成本。

1.2 軟件的主要功能

華塑CAE軟件具有以下功能:

1)充模、保壓、冷卻、翹曲全過程三維模擬充模模塊模擬塑料熔體的充填過程,指導制品設計、優化澆口位置、平衡流動,預測潛在的短射、熔接線、困氣等現象。

2)保壓模塊在充模過程模擬的基礎上,進一步預測制品的密度分布與收縮程度;確定澆口凝固時間,預測鎖模力大小;優化保壓時間、保壓壓力等關鍵參數,減少制品的翹曲變形。

3)冷卻模塊采用真實三維并行分析技術對冷卻過程進行模擬,可優化冷卻系統設計,使制品均勻一致地冷卻,減少冷卻引起的翹曲變形;同時縮短成型周期,降低生產成本。

4)應力/翹曲模塊在充模、保壓、冷卻模擬的基礎上,分析制品的成型過程中產生的殘余應力,預測制品的收縮、自由變形與裝配變形。通過分析收縮與翹曲的原因,可以在建模前改進制品的結構、合理選擇材料和優化成形參數。

5)澆注系統設計方便快捷,完全可視化、參數化設計,并可與CAD系統之間導入/導出中心線,支持熱流道、閥澆口等多種澆注形式。

6)冷卻系統設計采取交互式設計,支持冷卻管、外接管、隔板、噴流管和螺旋管等多種結構,并可與CAD系統之間導入/導出回路中心線。7)基于人工智能技術的工藝參數優化。8)開放式材料數據庫、注塑機數據庫。

1.3 軟件的分析步驟

華塑CAE軟件基于STL模型被劃分的若干個三角形單元,每個三角單元都有3個節點(頂點),熔體流動控制方程和能量方程在三角單元上建立節點壓力、溫度、流量之間的關系,從而求解得到節點壓力分布和溫度分布。

軟件的分析步驟如圖1所示。

圖1 華塑CAE軟件分析步驟

1)導入STL。導入要分析的塑料制品STL三維模型,該三維模型一般由UG、Pro/E等三維軟件創建并導出STL格式。

2)網格劃分。華塑CAE軟件自動劃分網格,如果網格有問題,可以直接點擊“華塑網格管理器”進行修改。

3)多型腔設計。軟件提供線性分布、圓形分布、一模一腔等型腔自動布局功能,也可以手動進行型腔布局。

4)澆注系統設計。澆注系統一般需要創建點或線,根據點線創建單元,也可以選擇起始點直接創建單元。首先添加進膠點,然后在進膠點的基礎上設置澆口,分流道設置好尺寸后,直接點擊起始點創建,主流道則是選擇起點直接創建。

5)成型工藝參數。主要選擇材料種類、注射機參數、成型條件、注射參數、保壓參數及閥澆口(流量控制)等,其中材料種類、注射參數及成型條件必須設置。

6)冷卻系統設計。首先要設計定模板和動模板,其次指定一個參考面,在該參考面上繪制線,設置線的屬性(冷卻系統參數)即可生產冷卻水道。

7)導出分析及報告。

2 案例應用

2.1 產品信息

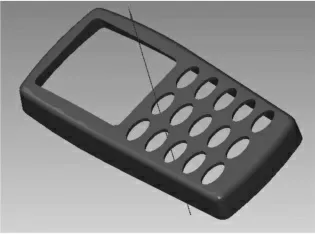

如圖2所示,塑料制品總體尺寸約為80 mm×40 mm×11 mm,平均壁厚為1.2 mm,體積約為4 cm3,一模兩腔布置,總體結構比較規整,上下表面比較平,上有許多按鈕用的通孔,表面要求光潔無毛刺、無縮痕,注塑材料是聚碳酸酯(PC),該材料為線性結構,非結晶型,熔點高,黏度大,流動性較差,易產生應力集中。

圖2 手機殼三維圖

2.2 注射成形CAE分析

1)新建零件,然后新建分析方案,接來下導入制品STL模型并且默認出模方向,導入STL模型后,華塑CAE軟件會立即自動運行網格劃分,如遇網格劃分有問題,可以用“華塑網格管理器3.0”軟件進行修復。

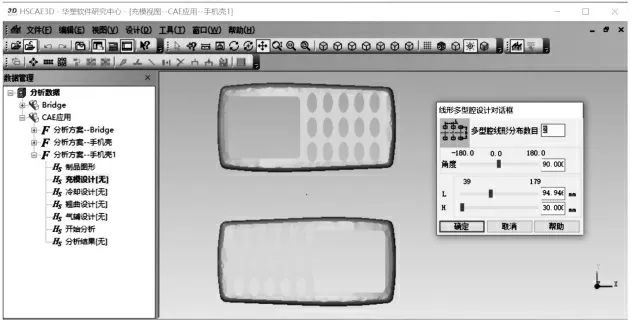

2)多型腔設計。

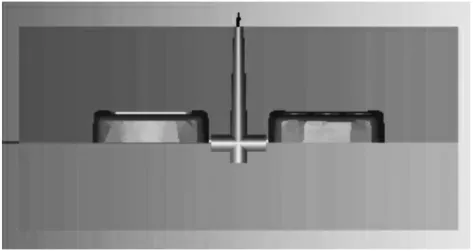

根據生產實際一模兩腔,線性分布,角度為90°,產品總體尺寸在80 mm以內,故產品間隔設置為30 mm,如圖4所示。

圖3 導入后的塑件模型

圖4 多型腔設計

3)澆注系統設計。

澆注系統是進料通道,注射時塑料熔體流經澆注系統后到達型腔,并且能夠將注射壓力有效地傳遞到整個型腔,以獲得質量優異、形狀無誤的塑料制品。澆注系統分為普通澆注系統和熱流道澆注系統兩大類,根據生產實際,選擇設計普通澆注系統。普通澆注系統包括澆口、分流道、主流道及冷料穴,設計原則有:

a.所有流道保持平衡性,對稱性;

b.總體布局結構緊湊,流道長度盡可能短,并且避免不必要的轉折,應使各型腔在同一時間開始填充,同一時間結束填充,并且同一時間保壓且保壓持續時間相同;

c.復雜模具需要注塑CAE軟件分析,確定最佳的進膠點;

d.流道的大小跟產品的大小、塑料熔體的流動性等有關,如PMMA、PC等流動性差的,流道和澆口尺寸大一些。而PA、POM、PP、PE等塑料流動性好, 流道和澆口尺寸應小一些。

e.對于有嵌件和細小型芯的模具,其澆口位置的選擇要盡量避開直接沖擊嵌件和細小型芯,防止嵌件移動或細小型芯變形,另外澆口盡量在邊緣處或者塑料制品內表面,以防止去除后影響塑件的外觀。

f.所有流道必須有冷料穴,冷料穴的長度是直徑的1.5倍。

在華塑CAE軟件中設計澆注系統需要先添加進料口,然后再在進料口上創建澆口,接著按照澆口→分流道→主流道的次序依次設置,冷料穴是自動添加,不需要設置。

設置進膠點:進膠點坐標為(0,-22.4,0),如圖5所示。

圖5 設置進膠點

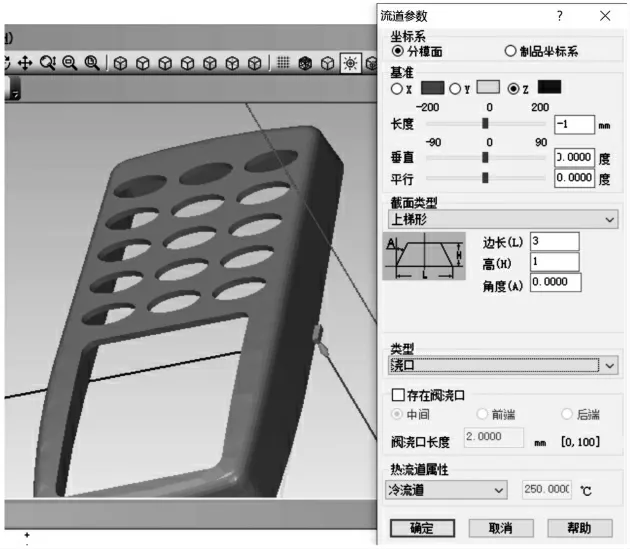

設置澆口:塑料熔體進入型腔時被澆口控制,澆口尺寸合適會使進入型腔的塑料熔體層流。保壓結束后,澆口固化,封閉型腔,可防止倒流現象。澆口有矩形澆口、盤形澆口、扇形澆口、點澆口等。矩形澆口結構簡單,易加工,因此選擇矩形澆口,其長為1 mm,寬為3 mm,深為1 mm,如圖6所示類型選擇澆口,截面類型選上梯形,長度為-1 mm,負號控制澆口方向。另外一腔的澆口使用“多型腔分布鏡像”功能鏡像過去。

圖6 澆口設計

塑料熔體在成型過程中其壓力和熱量損失最小是分流道設計重點考慮因素之一,流道的凝料最少,各型腔均衡進料,其截面有圓形、半圓形、梯形等。其中圓形流道截面的比表面積最小,熱量損失小,流道的效率最高,因此選擇圓形截面分流道,分流道直徑為6 mm。

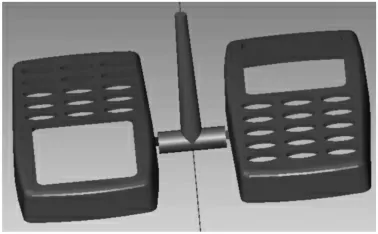

設計主流道:主流道尺寸必須恰當,主流道太大會造成塑料消耗增多,太小會使熔體流動阻力增大,壓力損失大,對充模不利。主流道為倒圓臺形,頂圓直徑為1.6 mm,底圓直徑為6 mm,高度為40 mm。如圖7所示。

圖7 澆注系統

2.3 設置成形工藝

材料種類選擇PC,牌號為Apec1605。

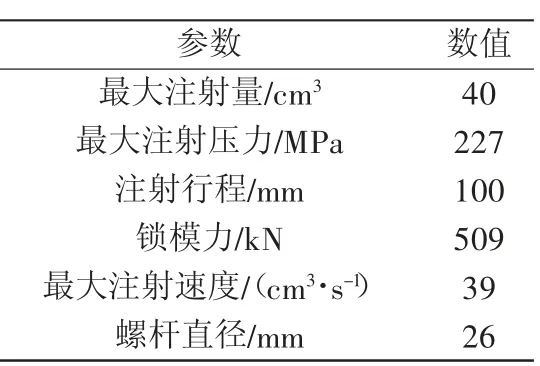

注塑機選用海天的HTVS-30-35-P-A型注塑機,該注塑機參數如表1所示。

表1 海天HTVS-30-35-P-A注塑機參數

注塑機初步校核:制品的流到體積約1 cm3,型腔體積約為8 cm3,總填充體積大概為9 cm3,流動長度預計為70.5 mm,注塑機參數滿足成型要求。

成形工藝條件:注射溫度為330 ℃,模具溫度為110℃,環境溫度默認為20 ℃,充模時間工藝參數為自動。

2.4 冷卻系統設計

1)冷卻系統設計分析。

模溫過低熔體流動性差制品輪廓不清晰甚至流不滿型腔或形成熔接痕,制品表面不光澤,缺陷多,力學強度低。模溫過高,收縮率大,脫模困難和其后制品變形大,并且易造成溢料和粘模。模溫不均勻,型芯和型腔溫度相差過大,制品收縮不均勻,導致制品翹曲變形影響制品的形狀及尺寸精度。對于注射成型,注射時間約占5%,冷卻時間約占80%,推出時間約占15%。因此,縮短冷卻時間成為關鍵。可在保證制品質量和成型工藝順利的前提下,通過調節塑料和模具的溫差(即降低模具溫度)來縮短冷卻時間的方法提高生產效率。因此設置冷卻效果良好的冷卻水回路是縮短成型周期、提高制品質量的有效手段。

制品手機殼的上下表面比較平坦,適合直通式冷卻回路[8],而動模部分的鑲塊內部結構復雜,適合環繞式水路,如圖5所示,并在冷卻水槽周圍設計上密封圈,對水路的運行進行有效地密封。

冷卻設計原則:a.大模冷膠位,小模冷內模直徑選用φ6、φ8、φ10、φ12 mm;b.冷卻水道的孔壁至型腔表面的距離應盡可能相等,一般取15~25 mm;c.入水口與出水口距離:25~30 mm;d.入水口與出水口的溫差不宜過大,運水流程不應過長;e.盡量減少冷卻水道中“死水”;f.冷卻水道應避免設在可預見的膠件熔接痕處;g.水流方向不應與膠流方向平行。

2)基于華塑CAE的冷卻系統設計。

設計虛擬型腔,設置定模厚度為40 mm,動模厚度為30 mm,長寬分別為150、120 mm。由于華塑CAE軟件默認產品中間高度為5.5 mm的平面為分型面,因此需要將分型面降下來,設置中心偏移為-5.5 mm,如圖8所示。

圖8 虛擬型腔

依次為定模和動模添加回路1、回路2作為冷卻水道回路,直徑設置為6 mm,添加參考面作為冷卻水道放置平面,參考面偏移量為25 mm,如圖9所示。

圖9 參考面設置

利用創建直圓管功能和創建外聯管功能,繪制冷卻水道線,并將繪制好的冷卻水道線路移動到對應的回路中,此時冷卻水道線會自動生成冷卻水道,完成回路效果如圖10所示。

圖10 創建冷卻水道

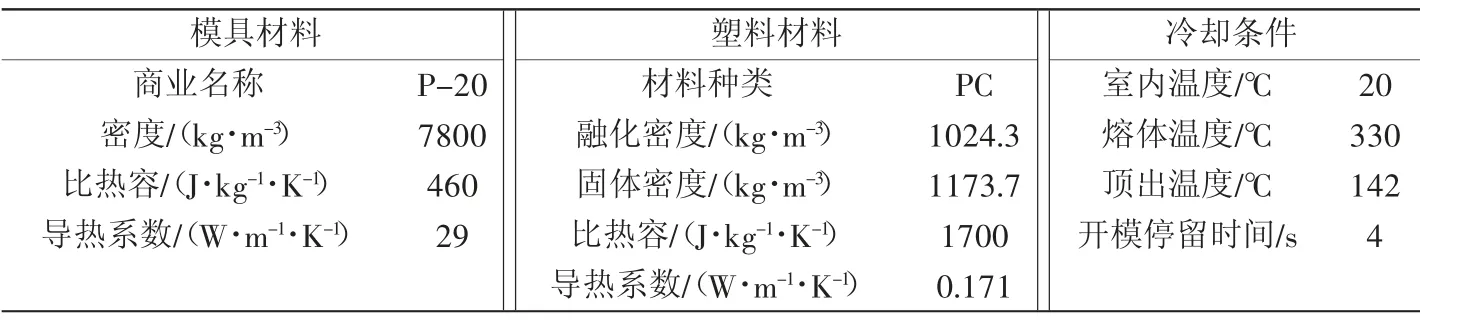

設置冷卻工藝條件,如表2所示。

表2 冷卻工藝條件

2.5 結果分析

華塑CAE軟件能給出型腔壓力場、溫度場等耦合時間的動態圖,在產品結構與工藝、模具結構與工藝、塑料的選擇、注射機的選擇等方面,能夠給予模具設計人員一定的指導,避免反復試模修模。

1)流動前沿。

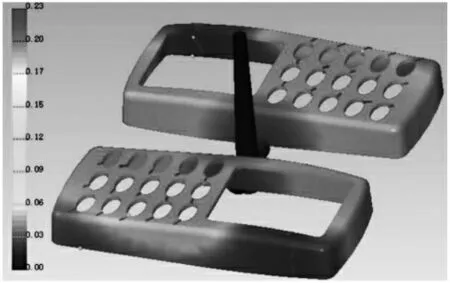

華塑CAE軟件用流動前沿分析結果顯示了熔體在注射過程中的充模行為。確保多型腔模具中在熔體填充時能夠同時充滿、同時保壓,避免不必要的制品缺陷。對于異型腔模具,需要修改流道系統尺寸,反復模擬,直至流動平衡。

圖11所示為流動前沿(最后時刻),充填時間為0.23 s,制品兩腔幾乎同時充滿,熔體流動平衡。圖11同時顯示了制品熔接痕、氣穴產生位置,該制品氣穴產生的位置都在成型零件縫隙處,有利于氣體的排除,如果在試模過程中排氣仍然不良,可采取開設排氣槽、加透氣金屬塊等措施加大排氣力度。

圖11 流動前沿(最后時刻)

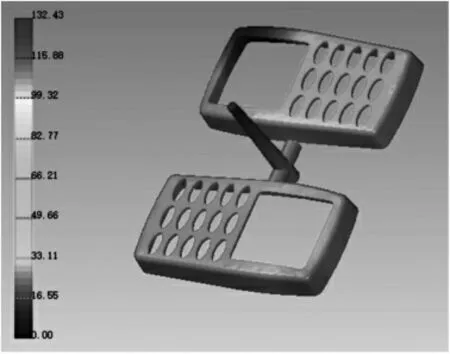

2)壓力場。

華塑CAE軟件可以給出型腔壓力動態圖,圖12所示為充填結束時的型腔壓力。在填充過程中最大的型腔壓力值為132.43 MPa,遠低于注射機額定鎖門力509 MPa,注塑機符合生產需求,從模擬結果來看也不存在短射現象。

圖12 壓力場

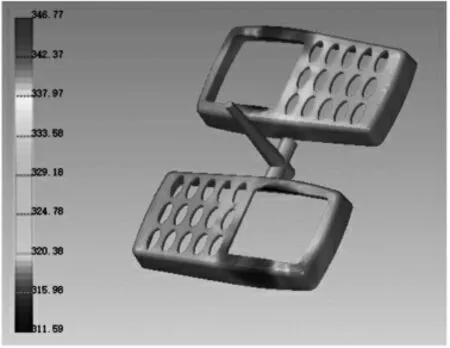

3)熔體溫度。

圖13所示為型腔內熔體在填充結束時的溫度場。可以看出局部熱點較少,產生表面黑點、條紋等并引起力學性能變化的可能性較低,熔體的溫度分布比較均勻,由溫差太大引起翹曲的風險不高,熔體的平均溫度適當,既不會因為過冷而引起注射壓力增大,也不會因為過熱而引起局部熱點。

圖13 溫度場

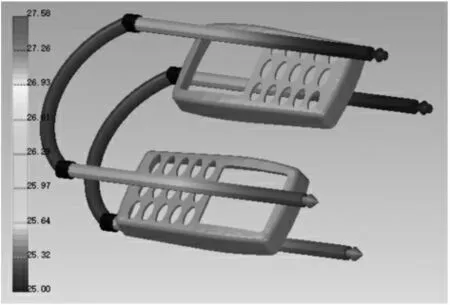

4)冷卻介質溫度場。

圖14所示為冷卻介質溫度場,出入口水溫差為2.58℃,溫差較小,符合要求。

圖14 冷卻介質溫度場

3 結語

本文介紹了華塑注射成型仿真系統(華塑CAE)的原理、功能及操作步驟,并應用華塑CAE對電子類制品——手機殼注塑模的澆注系統和冷卻系統的設計方案進行了模流分析。根據壓力場(充填結束)、溫度場(充填結束)、流動前沿溫度場(充填結束)等分析結果,分析了塑料制品可能存在的翹曲、短射、條紋等缺陷的風險,提前避免了因模具設計和工藝設計的不足而導致的反復試模、修模,提高了模具設計效率,降低了模具設計與制造的成本。