非正交三轉動二平動五軸機床運動學分析

王貴勇,朱萬強,夏暢,謝子澳,張宇馳

(1.內蒙古第一機械集團股份有限公司,內蒙古包頭 014030;2.華中科技大學機械科學與工程學院,武漢 430070;3.湖南工業(yè)職業(yè)技術學院,長沙 410208)

0 引言

在數控加工編程中,根據機床結構參數和數控系統的指令格式要求,將工件坐標系下表示刀具相對工件表面運動的刀位源文件轉換成機床坐標系下機床各個運動部件運動G代碼的過程稱作機床的后置處理[1]。這個過程是數控加工中非常重要的環(huán)節(jié),是CAM軟件和數控機床進行數據交互的樞紐。由于五軸數控機床在自由曲面加工領域體現出來的優(yōu)越性,越來越多的學者針對不同類型的五軸機床后置處理方法展開了大量的研究[2]。葛振紅等[3]基于逆運動學理論研究了非正交雙轉臺五軸機床后置處理方法,周續(xù)等[4]研究了非正交擺頭和非正交轉臺五軸機床的后置處理方法。其中C. H. SHE等[5]研究了3種典型非正交配置五軸機床,推導出機床各坐標軸的解析表達式,可以用于回轉軸不相交、非正交軸傾斜角度可變的五軸機床。鄭飂默等[6]運用機構學理論建立一種通用的五軸機床機構學模型,實現了各種配置類型的正交和非正交五軸機床數控數據的通用表達和不同類型五軸機床之間數控數據的相互轉換,提高了數控代碼的通用性和可移植性。相對于正交的機床結構,傾斜的旋轉軸結構和復雜的空間運動學關系為其后置處理的開發(fā)增加了難度[3]。以上研究的都是只有2個旋轉軸的非正交的五軸機床的后置,本文研究的是有3個旋轉軸的非正交五軸機床的后置算法。

1 機床運動學分析

1.1 非正交三轉動機床的結構分析

本文所研究的非正交三轉動二平動五軸機床結構如圖1所示,其中有2個平動軸Y、Z和3個旋轉軸B、C1和C2;旋轉軸B的軸線不與Y軸重合,而是與Y軸成135°夾角,在機床加工過程中,該夾角固定不變。第一個旋轉軸C1的軸線與第二個旋轉軸C2的軸線之間有一個偏距,旋轉軸C2和旋轉軸B的軸線相交于一點。根據該機床的具體結構可以得到機床的運動鏈,Y軸工作臺通過導軌與機床床身相連,C1軸與Y軸的工作臺相連,C1軸軸線與Z軸重合,C2軸通過工作臺與Z軸平行連接,間距固定,B軸與C2軸的工作臺相連,B軸的工作臺連接主軸和刀具。

圖1 非正交三轉動五軸機床結構示意圖

1.2 機床運動學變換和求解

刀位源文件是由在工件坐標系下的刀位點x、y、z和刀軸矢量i、j、k組成,但是機床的數控系統不能識別刀位源文件。后置處理的主要功能就是將刀具在工件坐標系中運動時的軌跡數據轉換成機床坐標系中的值,也就是通常說的G代碼[7]。一般假設機床坐標系OmXmYmZm和工件坐標系OwXwYwZw平行。機床結構簡圖如圖2所示。為了描述機床的運動關系,建立圖3所示的各個相關坐標系。為描述方便,從第一個運動軸(即Y軸)開始,依次記各運動軸為Ji(i=1,2,3,4,5),建立的坐標系分別為坐標系OiXiYiZi(i=1,2,3,4,5)。

圖2 非正交三轉動五軸機床結構簡圖

如圖3所示,OTXTYTZT為工具坐標系,ZT沿著J4軸線方向,YT水平向左,XT垂直紙面向里。原點OT、O4和O5重合且為J4和J5軸線的交點,J5軸線為Y軸,Z4和Z5軸線的夾角為θ。為方便計算,使得軸J1、J2和J3的坐標系O1X1Y1Z1、O2X2Y2Z2和O3X3Y3Z3重合。

圖3 非正交三轉動五軸機床中的坐標系

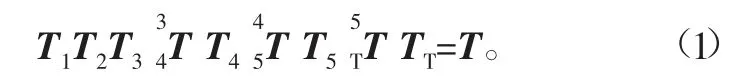

在初始狀態(tài),假設刀尖點在工具坐標系中的位置為(0,0,L),刀軸矢量為(0,0,1)。假定工件坐標系和刀具坐標系的各軸方向相同,則在工件坐標系中刀位點的位置和刀軸矢量分別為(x,y,z)和(i,j,k)。根據機床的運動鏈和各個軸的坐標系,可以建立運動變換方程為

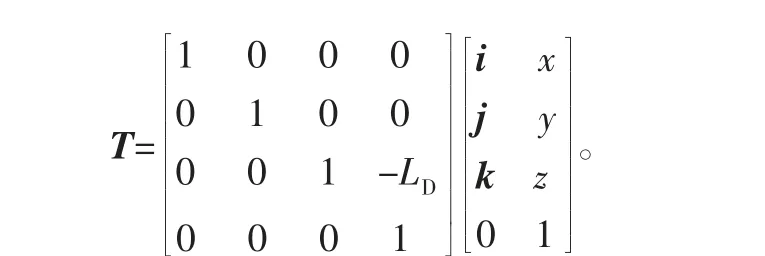

式中,T為工件坐標系中的刀位點相對于所選擇的基坐標系的位姿變換矩陣,其計算公式為

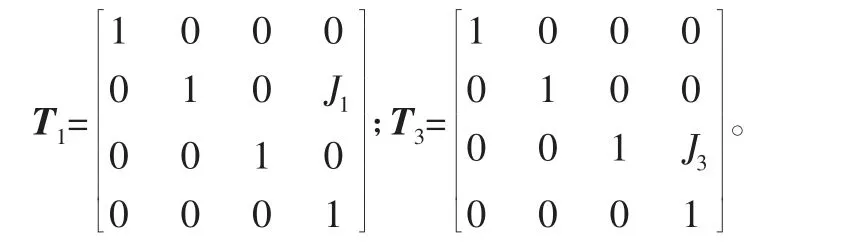

T1、T3分別為沿Y軸、Z軸的變換矩陣,計算公式為:

T2、T4為繞Z軸旋轉的變換矩陣,計算公式為:

T5是繞Y軸旋轉的變換矩陣,計算公式為

TT為刀尖點在工具坐標系中的位姿矩陣,計算公式為

式中:LD為坐標系O3X3Y3Z3與坐標系O4X4Y4Z4沿Y方向的偏距;θ為兩旋轉關節(jié)夾角,θ=45°。為分析方便,本文所選的基坐標系與O3X3Y3Z3重合。

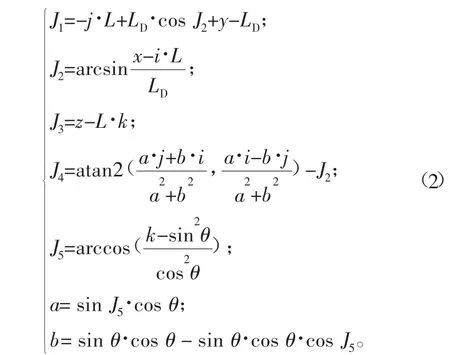

由于在后置計算之前已經獲得刀位源文件,且機床運動鏈參數也是已知的,所以未知量只有Ji(i=1,2,3,4,5),求解式(1)可以得到:

由式(2)便可以確定非正交的三轉動機床各個運動軸的運動量的值,即通過刀位源文件得到數控機床能夠識別的G代碼。在第四軸的求解過程中,因為反正切函數的取值范圍是(-π,π),所以對于第四軸運動量J4的計算結果要進行相應的處理,處理的目的是使得機床在加工時第四軸從上一位置運動到下一位置的運動量最小。至此后置處理計算完成。

2 機床加工仿真驗證

2.1 自由曲面加工實例

首先針某自由曲面的數控加工,在UG NX軟件中進行加工路徑規(guī)劃,得到自由曲面表面的加工軌跡如圖4所示,采用本文的后置計算方法對得到的刀位源文件進行刀位數據轉換,得到數控機床能夠識別的G代碼。然后根據圖1采用Vericut軟件構建非正交三轉動五軸機床的結構并進行仿真加工驗證,仿真加工的結果如圖5所示。仿真加工結果顯示的加工軌跡和在UG NX中規(guī)劃的軌跡是一樣的,說明本文的后置計算方法是正確的。

圖4 自由曲面表面加工規(guī)劃軌跡

圖5 自由曲面表面仿真加工軌跡

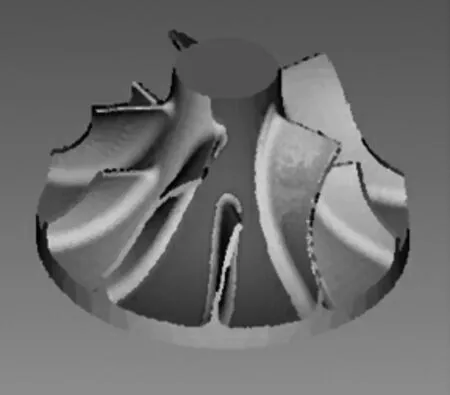

2.2 整體葉輪加工實例

針對某種自由曲面整體葉輪的加工,首先采用UG NX進行軌跡規(guī)劃,得到葉輪加工軌跡(如圖6),然后采用本文的后置計算方法對得到的刀位源文件進行刀位數據轉換,得到數控機床能夠識別的G代碼。最后采用Vericut軟件進行仿真加工驗證,仿真加工的結果如圖7所示。

圖6 自由曲面葉輪加工規(guī)劃軌跡

圖7 自由曲面葉輪仿真加工軌跡

仿真加工結果顯示的加工軌跡和在UG NX中規(guī)劃的軌跡是一樣的,說明本文的后置計算方法是正確的。

3 結論

1)根據非正交三轉動五軸機床的結構參數建立機床運動學模型,然后對其進行運動學分析。2)將該非正交三轉動五軸機床的運動學分析方法推廣到任意結構的三轉動五軸機床運動學分析中。3)針對本文提到的非正交三轉動機床的運動學分析方法,利用Vericut進行加工仿真驗證,證明本文提出的方法能夠正確有效地解決非正交三轉動五軸機床的后置處理。