基于ANSYS的梳齒塔庫提升平臺結構優化設計

胡亞男

(寶勝系統集成科技股份有限公司,江蘇揚州 225819)

0 引言

近年來,隨著我國社會經濟高速發展,國內機動車保有量保持著高位增長,隨之也帶來了停車難等一系列問題,一定程度上制約了城市現代化發展進程。在智慧城市建設背景下,基于城市級智慧停車平臺系統發展,大力推進智能化立體停車設備建設、精準增加城區停車位成為解決停車難問題的重要舉措。在各類停車設備中,智能塔庫停車設備具有占地面積小、土地利用率高、高效節能、安全可靠和穩定性高等獨特優勢,尤其適宜建立在高度繁華的城市中心區域,有效解決了中心城區的停車難問題[1-2]。

目前,對現有智能機械立體車庫的提升系統、存取車系統、回轉系統及電氣控制系統等系統層面的理論分析研究較多[3-5],而對系統中核心構件優化設計較少。通常情況下,此類受力構件是建立在設計者經驗基礎上進行,為保證足夠的安全系數,實際設計構件結構尺寸偏大,存在一定安全冗余,同時也增加系統質量和制造成本。因此,借助三維建模軟件及有限元分析軟件研究系統關鍵受力構件,并結合優化設計方法快速確定合理的結構尺寸,對提高材料利用率、降低制造成本具有重要意義[6-8]。本文以智能塔庫提升平臺為研究對象,利用有限元分析軟件ANSYS Workbench強大靜力學求解分析功能,對提升平臺結構進行靜力學分析,在滿足剛度、強度要求的前提下對提升平臺核心受力構件進行結構優化改進,進而達到優化機械結構、降低制造成本的目的。

1 提升平臺結構設計

智能塔庫主要由提升系統、存取車系統、鋼結構主體、回轉系統、電氣控制系統等組成。提升系統主要是完成載車提升平臺在垂直方向上的上升與下降,將車輛提升至指定停放平層位置,主要包括曳引動力系統、提升平臺、配重及配重導軌等。作為車輛進行升降運動的載體,提升平臺的作用是承受汽車整體質量,配合曳引動力及配重將車輛垂直提升到指定的高度,以供橫移機構將車輛放入停車位。而提升平臺中固定梳齒是一種懸臂式受壓構件,其設計是否合理直接影響到整個升降系統的安全可靠性,因此安全性要求最高,同時梳齒數量多、質量大,應用優化設計方法可以有效降低構件質量,達到輕量化設計的目的,使提升平臺具有良好的實用性和經濟性。

本文所研究的智能塔庫設備,根據項目規劃容車尺寸為長×寬×高≤5300 mm×1950 mm×1550/2050 mm,容車質量要求整車車重≤2350 kg。提升平臺整體尺寸長×寬為6040 mm×2800 mm,主要是由提升梳齒架和提升叉臂對稱安裝形成完整的升降平臺。梳齒結構通過梳齒的排布,實現汽車前輪位置定位,后輪無需定位以適應各種不同軸距的車輛。這種設計不僅能夠保護車輪,也實現了汽車位置的準確定位。在三維軟件Unigraphics NX中設計了提升平臺方案,其中梳齒結構采用規格為60 mm×40 mm×4 mm 的矩形管與方鋼相結合方式布置,其三維模型如圖1所示。

圖1 提升平臺結構模型

2 提升平臺有限元分析

2.1 提升平臺受力分析

提升平臺的功能是對存取的車輛進行升降運動,其在靜止狀態時所受的力主要是車輛的自重,其在運動的時候還受到慣性力的作用,因為運動速度較慢,所以可以忽略不計,因此僅需進行靜力分析。為了簡化計算,假定提升平臺所受到車輛輪胎的作用力近似均勻分布,受力情況如圖2所示。額定載車車重為2350 kg,按車輛的前后輪相距2800 mm,將汽車質量按分配比6∶4 分別分配在前后輪上,因此單個前輪所在位置的梳齒上所承載的力為7050 N,單個后輪所在位置的梳齒上所承載的力為4700 N。

圖2 提升平臺受力簡圖

2.2 有限元模型分析求解

1)模型導入及材料定義。選用靜力學分析模塊,將建立的立體車庫模型存儲為.x_t 格式,然后導入到ANSYS Workbench中建立有限元模型。為便于仿真模型建立及高效分析,對不影響分析的螺栓、滾輪等部件進行簡化,根據提升平臺的對稱結構選擇導入一半模型進行求解。在Engineering Data中對提升平臺進行材料屬性的添加,提升平臺各部件所用到的主要鋼材料為Q235及Q355,其力學性能參數如表1 所示,根據材料的性能參數在Workbench中設置提升平臺各部件的材料屬性。

表1 有限元模型材料參數

2)網格劃分。在Mesh模塊下,采用自動劃分網格功能將所建立的提升平臺模型進行劃分,模型劃分為210 481個單元和619 500個節點,經檢驗平均網格質量為0.877,網格質量較好,能夠滿足靜力學求解要求。網格劃分后如圖3所示。

圖3 網格劃分模型

3)添加約束與施加載荷。根據實際工況對提升臺進行約束以及施加載荷,利用Static Structural 下的Fix Support 約束,約束位置為提升平臺叉臂兩端的上表面,再通過Force對提升叉架梳齒上前后車輪對應的位置施加面力。

4)求解結果定義。在Solution中定義輸出參數分別為Stress-Equivalent(von-Mises)和Deformation-Total,進行有限元模型的計算求解,從而得到提升平臺的總體等效應力分布云圖和變形位移云圖。

2.3 分析結果

完成上述設置后提交模型求解,求解完成后在Solution中可以對分析結果進行查看,最終得到的應力云圖和變形云圖分別如圖4和圖5所示。

圖4 提升平臺應力云圖

圖5 提升平臺變形云圖

由圖4可知,提升平臺在縱向矩形管與梳齒連接區域處存在應力集中現象,最大應力位于提升叉架的梳齒結構上,其值為158.37 MPa。而梳齒所用材料的許用應力[σ]=355÷1.34=264.9 MPa,最大應力值小于許用應力值,因此提升平臺在額定載荷作用下強度符合要求。由于該提升平臺為懸臂式結構,要求在額定載荷下,懸臂端撓度不大于L/300,L即懸臂長度,因此梳齒的最大變形不大于1.87 mm。由圖5可以看出,提升平臺的最大變形值為0.882 mm,位于提升叉架的梳齒結構的懸臂末端,在許用范圍內,滿足提升平臺的變形許可條件。

3 梳齒結構的優化設計

通過對提升平臺結構受力分析可以看出,矩形管與方鋼結合的梳齒結構,方鋼原始設計尺寸偏大,留有較大的安全裕度空間,雖然滿足了提升平臺的性能要求,但是也增加了平臺結構的用鋼量和制造成本。因此,需要在保證提升平臺結構剛度和強度滿足要求的前提下,通過仿真軟件對關鍵構件設計尺寸的快速優化,合理減少梳齒結構的質量,實現提升平臺輕量化,同時降低生產成本,提升產品綜合競爭力。

本文以提升平臺的關鍵受力構件梳齒方鋼為進一步的優化對象,梳齒結構如圖6所示。選取4個主要結構尺寸作為設計變量;梳齒方鋼與縱梁矩形管焊接區域長度L1,梳齒方鋼焊接端截面高度H1,懸臂端截面高度H2及方鋼寬度D1。將梳齒的質量m、最大變形量δ、最大等效應力σ作為多目標優化變量。

圖6 梳齒結構示意圖

優化基本思路如下:在ANSYS Workbench 的Design Exploration模塊下選擇響應面優化分析工具,首先選取中心復合試驗獲得多組試驗點,定義設計變量范圍、狀態變量約束條件及多目標函數;其次以Kriging 插值法作為響應面擬合函數,經仿真迭代計算獲得優化的響應面模型;最后以響應面模型為基礎,通過多目標遺傳算法(MOGA)尋找多個優化目標的帕累托優化解集(Pareto Solution),并根據實際需求從解集中選取最優響應值作為最終優化結果。

3.1 響應面法模型建立

建立精確、合理的響應面模型,首先要明確設計變量和目標變量,并選用合適的試驗設計方法構建所需的試驗點,建立目標變量與設計變量之間的函數關系,從而求解精確的多項式目標表達式[9]。在實際工程應用中,考慮到響應面模型精度需求和計算成本,目標變量與設計變量之間的響應面模型函數關系可表示為

式中:y為響應預測值;xi和xj為設計變量;n為設計變量個數;β0、βi、βii、βij分別為偏移項、線性偏移系數、二階偏移系數和線性交互效應系數;ε為擬合精度誤差。

在ANSYS Workbench中選取循環次數少、運算效率高的中心復合設計作為試驗設計方法,設計變量共有4個,共產生了26個實驗點。將梳齒的質量m、最大變形量δ、最大等效應力σ作為目標變量,選用Kriging插值法構建梳齒結構優化的響應面模型。

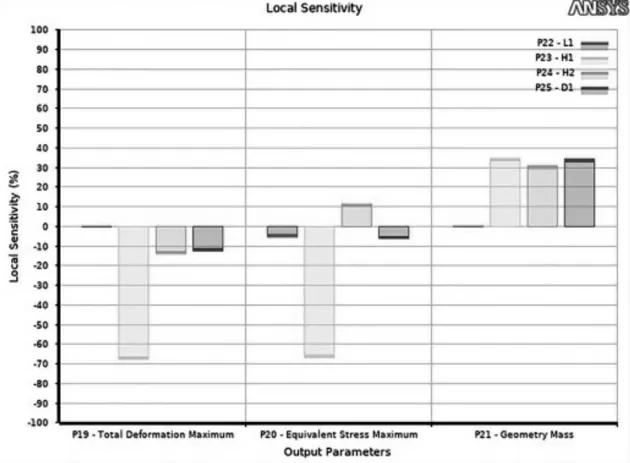

為便于響應面優化,確定設計變量對目標變量的重要程度,將上述4個設計變量對梳齒質量、最大變形量和最大等效應力的影響程度進行靈敏度分析,其分析結果如圖7所示。

圖7 響應面模型靈敏度圖

由模型的靈敏度柱狀圖可知,設計變量L1對最大變形量的靈敏度為-0.212%,對最大應力值的靈敏度為-5.324%,對質量的靈敏度為0.113%,說明該變量的調整對提升平臺結構的3個目標函數影響極小;設計變量H1對最大變形量、最大應力值和質量的靈敏度較為顯著,分別為-67.62%、-66.73%和34.655%,說明該變量的增加將使變形量和應力值降低,質量增加;設計變量H2與變形量成負相關,與最大應力和質量兩項輸出參數成正相關,對質量影響較大;而設計變量D1對3個目標函數的影響趨勢與H1相同,但最大變形量、最大應力值的靈敏度值較低,影響力較小。

3.2 響應面分析

通過對上述響應面模型靈敏度圖的分析,選取對每個目標函數影響較為顯著的兩個設計變量并分別生成響應曲面,用來觀察設計變量對目標函數影響的變化趨勢,如圖8所示。

圖8 目標函數的響應面曲面

通過響應曲面分析,可以直觀地看出不同的設計變量的變化對目標函數的影響趨勢,并根據趨勢分析結果為結構設計參數的優化選擇提供參考。從變形量的響應曲面可以看出,H1、H2與變形量成非線性關系,變形量值隨著H1、H2增大而增加;由最大等效應力的響應曲面分析可以得出,H1、H2與應力成非線性關系,隨著H1的增大,應力值增加,隨著H2的增大,應力值會有所降低;由質量的響應曲面分析可知,設計變量H1、D1與質量成線性關系。

3.3 梳齒結構多目標優化

對提升叉架梳齒優化的主要目的是實現提升平臺的輕量化設計,即在綜合考慮超載、偏載等特殊情況下,減輕提升平臺鋼材使用的總質量的同時需保證結構的受力性能滿足車庫正常運行使用要求。因此以提升叉架梳齒質量最小、剛度最優、強度最大為目標函數。因此可定義優化的數學模型如下:

ANSYS Workbench 提供的多目標遺傳算法(MOGA)具有收斂性、魯棒性好且能夠并行處理等優勢,支持復雜工程多目標問題的優化求解,適合計算全局最優值,可規避局部最優的陷阱,因此應用領域廣泛[10-12]。將上述優化模型應用軟件MOGA多目標遺傳算法求解Pareto最優解集,定義求解參數如下:初始種群規模為4000,每次迭代樣本數為800,最大迭代次數為20,收斂標準為0.8,候選點數為3。經10 596次迭代后收斂,得到Pareto優化前沿解,如圖9所示。

圖9 Pareto優化前沿解

由于多目標優化問題存在多個目標函數,無法通過一組設計變量能夠使得所有的目標函數都得到最優值。因此,多目標優化算法得到的通常是一組最優解集,需要結合實際工程應用,折中選取滿足應用要求的優化解,使各目標函數盡量滿足設計目標。通過對比候選點結果,以滿足提升平臺安全穩定為前提,綜合考慮提升平臺輕量化,選擇候選點參數組合(L1=110.330 mm,H1=73.106 mm,H2=30.234 mm,D1=41.196 mm)作為多目標優化解。對設計參數進行圓整處理后,在靜力學模塊求解得到優化前后性能參數,如表2所示。由對比可知,優化后的梳齒結構最大變形量及最大等效應力值均有增加,但都在安全范圍以內,而優化前后梳齒的質量由14.711 kg 減少為11.709 kg,減少的質量是優化前的21.41%,實現了提升平臺結構輕量化設計的目的。

表2 提升梳齒結構優化前后結果對比

3.4 優化結果驗證

通常情況下,駕駛員需根據車庫內部引導屏操控車輛停放在提升平臺中位,以保證提升平臺兩側提升叉架受力平衡。但也會發生因駕駛員個人操作不當等原因將車輛停放在偏向提升平臺某一側的提升叉架,導致提升叉架受力不均勻,因此在對優化后的升降臺進行靜力分析時選取偏載工況進行荷載受力校驗。基于優化后的梳齒結構進行偏載受力分析,得到提升平臺偏載狀態應力云圖及變形云圖,如圖10和圖11所示。偏載工況下,優化后的提升平臺最大等效應力為209.76 MPa,最大變形為1.306 mm,滿足結構強度及剛度要求。

圖10 提升平臺偏載應力云圖

4 結論

1)以智能梳齒塔庫的提升平臺為研究對象,在Unigraphics NX三維軟件中建立實體模型,并在ANSYS Workbench對有限元模型進行受力模擬,得到最大等效應力為158.37 MPa,最大變形量為0.882 mm,分析結果表明該提升平臺滿足強度和剛度要求。

圖11 提升平臺偏載變形云圖

2)在原模型基礎上對提升平臺的關鍵受力構件梳齒進行優化設計,采用中心復合試驗構建Kriging 響應面模型,并選取多目標遺傳算法(MOGA)完成自主尋優,得到優化的梳齒結構,優化前后單條梳齒的質量由14.711 kg減少為11.709 kg,質量降低約21.41%,實現了提升平臺結構輕量化設計的目的。

3)基于優化后的梳齒結構進行提升平臺的偏載受力分析,優化后的提升平臺的最大等效應力為209.76 MPa,最大變形為1.306 mm,滿足結構強度及剛度要求。驗證結果表明有限元仿真分析、試驗設計、響應面模型和多目標優化算法的結合可有效應用于智能機械車庫關鍵受力構件的多目標優化。