手動檔動力傳動系統試驗測試中的換檔自動化設計

吳亞渝,鄭 建,孟 勇,符 亭,趙江波,羅 小

(重慶鐵馬工業集團有限公司,重慶 400050)

動力傳動系統是輪式車輛動力的核心關鍵部件,其工作正常性與可靠性決定了整車的運行性能。動力傳動系統由發動機、變速箱、液壓、電器、控制器等部件構成,各部件的功能性能、部件裝配過程中的人為因素等,都會影響傳動系統的工作可靠性[1];另外,當車輛在非結構化的越野地形下行駛時,會受到振動、高溫、濕熱等因素的影響,從而影響動力傳動系統的可靠性。動力傳動系統結構復雜,在正常工作時需要和外部的油、水、電系統連接,在整車動力艙的裝配非常復雜,一旦在車輛裝配完成后出現問題,需要繁瑣的工序進行吊艙檢查[2]。因此,在裝車前對動力傳動系統進行功能及性能測試十分有必要[3]。

在目前生產的車輛中,有相當一部分是手動檔操作,相比自動檔車輛,手動檔動力傳動系統在裝車前的臺架試驗測試中,需要測試人員在傳動系統旁邊人工操控離合器并切換檔位,以檢查系統的工作正常性及可靠性。尤其是可靠性檢查中,需要試驗人員重復不斷地進行踩離合、選檔、換檔操作,不僅測試效率低且工作量繁重[4];而且在人工操控過程中,無法準確測得選檔、換檔的操縱力,僅憑測試人員的直觀感受進行檔位操控順暢性的判斷,測試結果不具備客觀性和一致性。

為解決手動檔動力傳動系統臺架試驗測試中存在的上述問題,提高測試效率及準確性,不少試驗測試機構都提出了自己的方案,如兵器201所設計了一種多檔位自動操縱機構,機構末端直接和換檔手柄進行連接,機構具有空間X、Y、Z等3個自由度的運動,可以實現換檔手柄的選檔與換檔操縱,但是該機構不能測量換檔與選檔力[5];北汽新能源則設計了一款專用的操縱機器人,但是該機器人是用于車輛裝配完成后的操縱測試,需要安裝到駕駛人工位上進行測試[6]。

綜合現有的研究情況,本文設計了一種離合、換檔自動操縱機構,并提出一種自動操縱機構學習控制策略。主要從傳動操縱機構的結構設計出發,提出驅動電流與機構輸出力數學模型,實現機構輸出力的檢測。同時,為避免輸出力對被測試產品造成機械上的損傷,提出一種基于位置的阻抗控制策略,實現電動缸柔順控制。并基于知識數據庫,提出一種自動操縱機構學習控制策略,實現檔位的自動操縱控制。實際試驗測試表明,在手動檔動力傳動系統在裝車前的臺架試驗中,該操縱機構在實現自動操縱離合、換檔的基礎上能夠準確地測得換檔及選檔的操縱力,能在一定程度上提高測試效率及準確性。

1 操縱機構設計

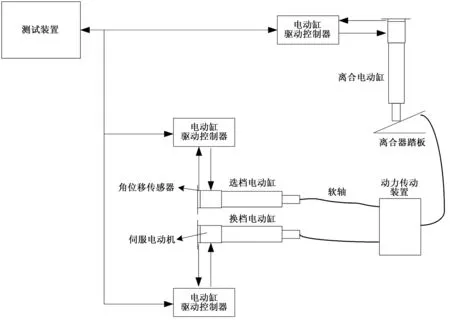

手動檔動力傳動系統操縱機構一共需要3個自由度,分別是選檔操縱自由度、換檔操縱自由度、離合操縱自由度。各個自由度的執行機構分別為一個帶有力傳感器的電動缸[7]。為了簡化系統的結構設計,本文設計的操縱機構未另外安裝力傳感器。其實現原理如圖1所示。

圖1 操縱機構結構原理

從圖1可以看出,3個操縱自由度之間沒有任何機械耦合。該操縱機構以電動缸為驅動機構,電動缸由交流伺服電動機驅動,通過絲桿將電動機的旋轉運動轉換成電動缸桿的直線運動,進而拉動軟軸或推動離合腳踏板。

其中,每一個電動缸都配置一個驅動控制器,該驅動控制器接收測試裝置發送的動作指令(伸出或縮回一定的位移),然后控制電動缸上的交流伺服電動機轉動,在每一個電動缸的后端都集成了一個角位移傳感器,可以測得電動缸在拉軟軸或壓下離合器踏板時電動機轉過的角度,然后再根據電動缸絲桿的螺距,可以將電動機的角度轉換成電動缸桿的位移。

對于檔位的操縱而言,該機構直接操縱軟軸而不是換檔手柄,其優點是實現了換檔與選檔2個操縱機構的解耦,二者不存在機械耦合,且該執行機構上自帶有力傳感器,可以直接測量操縱軟軸的力,再通過換檔手柄的結構參數,可以將該操縱力換算到手柄的操縱力。

2 基于電動機驅動電流的電動缸輸出力檢測

由于本文設計的操縱機構是直接采用電動機驅動電流來計算電動機的輸出轉矩,進而只需要根據傳動鏈關系計算出電動缸的輸出,即可實現輸出力檢測。

電動機驅動一般采用PWM方式控制,驅動電流存在大量的高次諧波干擾,使得電流數據無法直接使用,必須對其進行去噪濾波處理[8]。在d-q坐標系下,伺服電動機的轉矩方程為:

(1)

式中,Te為電磁轉矩;p為電動機極對數;ψf為轉子磁鏈;Ld、Lq分別為電動機d-q軸電感;id、iq別為電動機d-q軸電流。

對于中小功率的伺服電動機,多采用id=0的矢量控制策略,此時轉矩方程(式1)可簡化為:

(2)

即電動機的輸出轉矩只與電流iq相關,也就是說只需要通過Park變換,將電動機的三相電流從a-b-c坐標系轉換為d-q坐標系中,然后對電流iq進行濾波處理即可,而無需對電動機的每一相驅動電流都分別進行濾波。

電動機的q軸電流iq可以表示為:

(3)

可見,電流iq除了包含有直流分量iq1外,還包含有幅值為I5及I7的6次諧波分量。

圖2 自適應FIR濾波器結構

濾波器的輸出為:

(4)

式中,W(n)=[w(n),w(n-1),...,w(n-N+1)]為FIR濾波器的參數。圖2中參數自適應模塊的作用是自動調節濾波器參數W(n),以取得優化的濾波效果。

電動機的輸出轉矩經過絲杠螺母機構轉換為執行機構的輸出力,而電動機的輸出轉矩又由電動機的驅動電流決定,所以進行電動機驅動電流與執行機構輸出力的轉換可通過如下方式實現。

步驟1:電動機驅動電流與輸出轉矩的建模。

Te=Keiq

(5)

式中,系數Ke由電動機的結構參數確定,一般為常量。

步驟2:電動機輸出轉矩與執行機構輸出的建模。

電動機軸上的轉矩平衡方程為:

(6)

式中,J為電動機轉子軸上的轉動慣量;B為電動機的粘滯摩擦因數;Fl為執行機構的輸出力;Kf為力與電動機軸轉矩的轉換系數;fl為執行機構傳動鏈中存在的非線性摩擦力。聯立式5和式6即可獲得電動機驅動電流iq與執行機構輸出力Fl之間的動態關系為:

(7)

式中,Kf與執行機構的傳動鏈結構有關,是一個確定性參數;J與負載的結構參數及質量相關,也可以精確計算得到;在非線性摩擦fl中也包含了與速度相關的粘滯摩擦,因此可將式7中的Bω項隱去,而統一到fl中,故而只需要處理參數fl即可。一般摩擦力可通過金屬之間的滾動摩擦經驗系數進行確定。當電流iq已知后,還需要確定參數Ke、Kf、J、B、fl,才可以計算得到Fl。

3 一種電動缸力/位移的柔順操縱控制方法

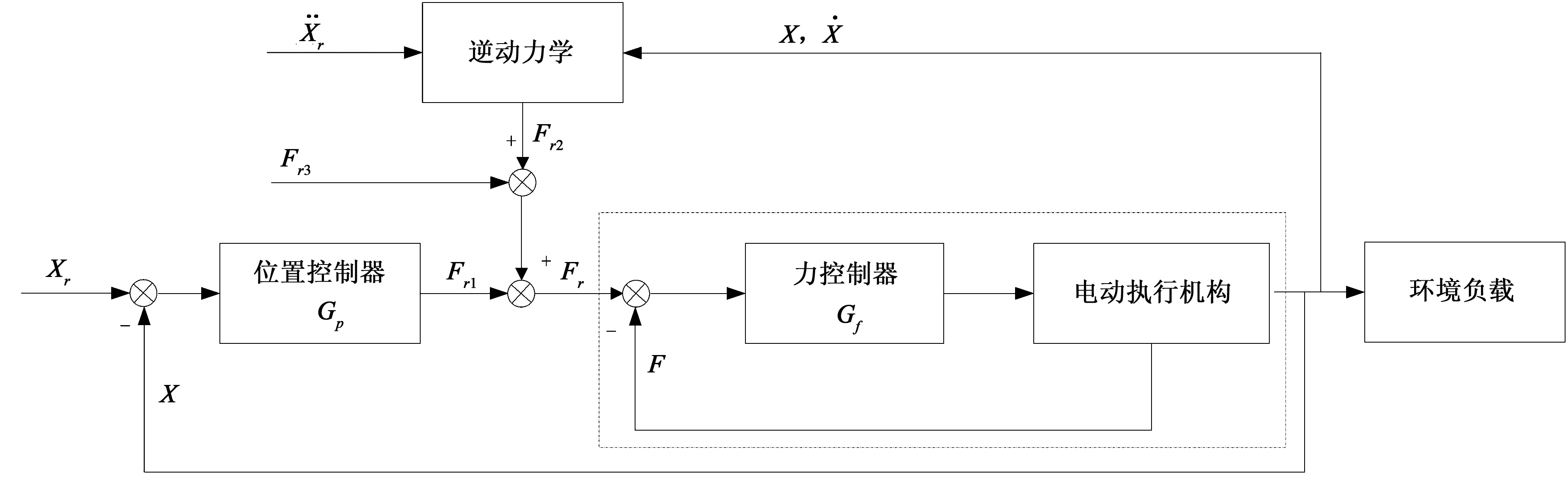

電動缸是動力傳動系統的重要執行機構,當電動缸按照傳統方式拉動軟軸或推動離合器踏板時,會造成動力傳動系統的機構卡滯,進而導致運動受限[9]。在自動換檔過程中,由電動缸拉動軟軸,控制軟軸的位移實現換檔和選檔。在控制過程中,既要精準控制軟軸產生一定的位移,又不能產生劇烈的力沖擊,對換檔機構造成破壞。因此,設計了一種電動缸執行機構的力/位移雙閉環的阻抗控制策略,提出一種電動缸利用力/位移柔順控制方式實現上述目標。其柔順操縱控制框架如圖3所示。

圖3 具有逆動力學前饋的力/位移復合柔順控制框架

執行器的位置控制指令是由阻抗模型輸出的位置修正位移添加到參考位移Xr中得到,當執行機構與軟軸間的拉力很小時,二者的作用力近似為零,阻抗模型產生的位置修正量也近似為零;當執行機構與軟軸間的拉力很大時,則會產生較大的修正指令,減緩電動缸的運動,使其變得更為柔和[10]。當軟軸接近所需的換檔及選檔位置時,電動缸的力會逐漸減小,從而電動缸繼續帶動軟軸運動至所需位置。

通過上述策略可以實現軟軸的精確位移控制,進而平順地實現準確的換檔與選檔。在圖3所示的控制框架中,虛框內部分為電動機電流環和執行機構輸出力一體化控制器,該部分功能由電動機驅動器實現,不再贅述。

力控制器的參考輸入Fr是該控制框架的關鍵,其由3部分組成:

Fr=Fr1+Fr2+Fr3

(8)

在圖3所示的控制框架中,位置環控制器的作用是確保執行機構能夠按照期望的軌跡進行運動。該控制器的算法設計也至關重要,本文中設計了分數階PD控制器實現位置控制。

考慮到位置環控制器最終的控制對象也是伺服電動機,而電動執行機構的數學模型可建立為分數階系統。因此本文中,將位置環控制器設計為分數階PD控制器,其數學描述為:

Gp(s)=kpp+kdpsμp(μp>0)

(9)

式中,kpp、kdp分別為比例和微分項的系數;μp為微分項的階次。整數解的微積分由于具有明確的物理含義,很容易在數字控制器中進行離散化實現,但是對于非整數階次微積分,由于物理含義不明顯,其數字實現成為了應用該控制算法需要解決的問題,本文采用了應用最為廣泛的Oustaloup方法進行數字實現。

4 基于知識數據庫的自動換檔操縱實現

前述研究工作主要解決的每一個電動缸的精確位移控制策略以及軟軸或腳踏板位移及驅動力的檢測問題。對于自動換檔機構的實現,重點還在于其控制系統的數據處理能力[11]。在實際的試驗測試中,還需要根據被試產品的具體指標,確定每一個檔位操縱下,選檔及換檔軟軸對應的位移,以及離合腳踏板需要的位移;另外這3個動作的執行還有一定的時序關系。為此本文結合實際測試需求,提出了一種基于知識數據庫的自動換檔操縱實現方案。簡要功能架構如圖4所示。

圖4 自動換檔簡要功能架構

該方案的核心在于要根據實際產品的測試數據建立一個數據庫,該數據庫存儲的信息包括被試產品型號、檔位數量、自動尋檔控制策略、每一檔位對應的換檔軟軸的位移、選檔軟軸位移、離合踏板位移、最大操縱力。將數據庫作為測試系統理論支撐,進行試驗時,測試人員只需要輸入被試產品的型號,測試系統根據數據庫中尋檔控制策略,控制自動換檔機構進行尋檔。尋檔完成后將對應檔位的位置/力信息轉化成各個電動缸的指令,促使自動換檔操縱機構運動,從而實現檔位的自動操縱控制。該方案的成功實施,能夠有效提升測試效率,同時能夠準確獲得換檔和選檔操縱力,進而科學地進行檔位操控順暢性判斷。

5 結語

本文針對手動檔傳動系統在試驗測試中存在的諸多問題,創新設計了一種自動換檔操縱機構。該機構在結構上簡易方便,各機構控制程序合理,柔性控制能夠在極大程度上避免對測試產品造成機械損傷,測試系統通過產品型號能夠準確實現檔位控制。最終在臺架試驗中測試驗證了該自動換檔機構的可行性,結果表明:其不僅可以實現檔位的自動切換,還可以檢測換檔的操縱力,極大地提高了測試的自動化程度,為后續進一步提高測試效率和準確性打下了良好基礎。