綜放沿空巷道非對稱變形破壞主控因素與支-卸協同控制

馮友良

(1.中煤科工開采研究院有限公司,北京 100013;2.天地科技股份有限公司開采設計事業部,北京 100013;3.煤炭科學研究總院開采研究分院,北京 100013)

0 引 言

從資源保護、圍巖控制等多角度考慮,沿空留巷[1-4]、切頂卸壓自成巷[5-6]等無煤柱護巷技術是未來煤礦巷道布置的主要發展方向,但鑒于我國煤礦復雜多變的生產地質條件,現階段留煤柱沿空掘巷技術仍是厚煤層綜放開采主要的巷道布置方式。

沿空掘巷圍巖處在相鄰采空區不穩定動壓、巷道開挖卸荷及工作面回采超前應力擾動的復雜應力場中,穩定性差、變形和破壞強烈始終是行業研究的熱門方向。一方面,主要針對掘進位置[7]、掘進時機[8]、掘采全過程圍巖的穩定性控制[9-11]等方面展開分析;另一方面,煤柱尺寸的確定也是沿空掘巷領域關注的焦點,主要通過理論計算[12]、現場監測[13-14]、數值模擬[15-17]及模型試驗[18]等方法來設計合理的煤柱寬度。

綜上所述,以往對于沿空巷道圍巖特殊的失穩特性、本質原因與主控因素等方面的研究仍相對不足。同時,圍巖控制也主要是從支護一個角度考慮,僅涉及錨桿(索)支護范圍淺部圍巖。為此,選取有關礦井典型厚煤層大斷面綜放沿空掘巷,分析圍巖變形破壞特征,揭示其本質原因與主控因素,在頂板近場、遠場兩個層次,從支護、卸壓兩個角度,建立圍巖協同控制技術體系并開展工程示范。研究成果為厚煤層綜放工作面實現小煤柱沿空掘巷,安全、高效回采提供理論與實踐支撐。

1 工程背景

王家嶺煤礦位于河東煤田鄉寧礦區,現主采2#煤層,平均厚度達到6.2 m。每個綜放工作面有2條回采巷道,其中回風巷一般沿臨近工作面采空區邊緣布置,煤柱寬度20 m。護巷煤柱過寬一方面會造成稀缺煤炭資源的浪費,另一方面還有可能使巷道在下層煤開采時處于應力集中區,誘發圍巖大變形,顯著增加后期維護難度。為實現厚煤層安全、高效開采,留設小煤柱護巷是必然選擇,但必須解決所面臨煤柱尺寸設計、掘采多重擾動、斷面大、托軟弱厚頂煤等難題。

1.1 生產地質條件

12309工作面回風巷北側靠近12311工作面采空區,設計煤柱寬度8 m,沿2#煤層底板掘進,斷面尺寸5.20 m×3.55 m,地面標高+824~+960 m,井下標高+526~+567 m。12309工作面回風巷掘進時12311工作面停采1個月左右,2#煤層頂底板巖性如圖1所示。

1.2 圍巖地質力學參數

地應力、圍巖結構與強度原位測試數據表明,原巖應力場類型屬于構造型應力場(σH>σV>σh),地應力水平中等,最大水平主應力優勢方位為NWW;巷道頂板錨桿(索)錨固范圍內的代表性煤巖體為2#煤層、泥巖和細粒砂巖,完整性較好;2#煤層單軸抗壓強度處于8~16 MPa范圍內,泥巖單軸抗壓強度處于30~50 MPa范圍內,細粒砂巖單軸抗壓強度處于50~80 MPa范圍內;存在軟弱厚頂煤,頂板與巷幫煤體因完整性不同強度存在差異。

1.3 以往沿空巷道圍巖變形破壞特征及原因

1.3.1 圍巖變形破壞特征

12301工作面回風巷沿南側相鄰12109工作面采空區邊緣掘進(凈煤柱寬度20 m),由于受不穩定動壓影響,巷道剛掘出較短時間,頂幫就發生劇烈變形破壞,頂板水平運動、非對稱下沉顯著,靠煤柱側頂板圍巖破碎、局部出現網兜、臺階下沉等。

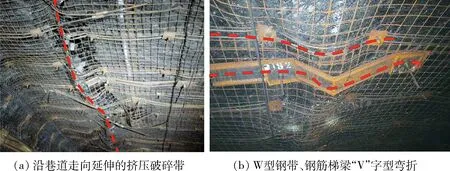

1) 頂板變形突出、非對稱特征明顯。由于煤體自身裂隙發育,且長期受相鄰工作面不穩定動壓影響,12301工作面回風巷掘進初期,頂板即出現明顯下沉且表現非對稱特征,采幫側頂板下沉量明顯小于煤柱側;煤柱側頂板破碎明顯,呈現沿巷道走向的網兜,個別部位甚至出現漏冒現象,如圖2所示。

圖2 12301工作面回風巷靠煤柱側頂板下沉、移近Fig.2 Roof subsidence and convergence of 12301 working face return airway at the side of coal pillar

2) 頂板水平擠壓錯動明顯。頂板水平運動引起巖層間相互擠壓錯動形成明顯沿巷道走向延伸的擠壓破碎帶。現有支護系統抗剪切能力弱,不適應頂板劇烈水平運動特征,致使異型鋼板梁出現“V”字形彎折、鋼筋網撕裂、錨桿(索)破斷失效等,如圖3所示。

圖3 12301工作面回風巷頂板水平運動特征Fig.3 Roof horizontal movement characteristics of 12301 working face return airway

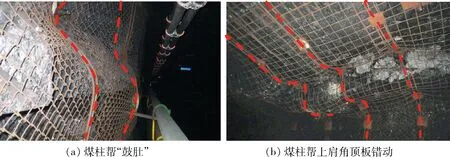

3) 煤柱幫與上肩角剪切破壞明顯。煤柱幫上部收縮變形、搓頂現象顯著,最大收斂量超過300 mm,煤柱側頂板裂開或存在網兜、異型鋼板梁彎曲變形,煤體片落等問題在多部位出現,如圖4所示。

圖4 12301工作面回風巷煤柱幫剪切破壞特征Fig.4 Coal pillar shear failure characteristics of 12301 working face return airway

4) 變形時效性明顯。巷道掘出后變形破壞不斷加劇,“煤炮”聲時有發生,相鄰工作面采空區覆巖始終處于不穩定狀態,巷道圍巖長期蠕變變形,完全穩定耗時較長。

5) 非對稱礦壓顯現部位明顯。現場調研發現,巷道圍巖變形破壞主要集中在靠煤柱側頂板、煤柱上下尖角、煤柱幫中上部等。

1.3.2 圍巖變形破壞原因

現場調研、礦壓監測及圍巖物理力學參數測試表明,12301工作面回風巷具有大斷面、托軟弱厚頂煤、受多次動壓影響等特點,以上因素增加了巷道維護難度,并最終誘發巷道圍巖非對稱變形破壞。

1) 多次動壓影響。12301工作面開采強度高,覆巖大范圍運動,誘發峰值更高、作用范圍更廣的支承壓力,沿空掘巷自然會受顯著動壓影響。

2) 托軟弱厚頂煤。2#煤層強度較低、裂隙發育,內含1~2層炭質泥巖、泥巖夾矸,完整性差,在開挖卸荷與回采動壓多重作用下易產生離層和破碎。12301工作面回風巷頂幫都是破碎、低強度煤體,厚頂煤很難形成結構,多次動壓擾動后易誘發離層或局部冒頂,帶來安全隱患。

3) 巷道斷面尺寸大。大斷面巷道所處圍巖應力環境更復雜,跨度的增大將引起巷道頂板梁彎矩及巖層拉應力顯著提高,使得巖層產生離層、垮落的風險更大;此外,巷幫開始承擔更多頂板巖層重量,應力集中更顯著,塑性破壞區深度增大,巷道更不易于維護。

4) 覆巖劇烈運動。12109工作面回采后,覆巖在工作面端頭破斷形成弧形三角塊結構,沿空掘巷礦壓顯現將受到來自弧形三角塊回轉下沉運動兩方面的顯著影響:一方面在鉛錘方向上引起不均勻的應力分布,誘發巷道頂板下沉呈現非對稱性;另一方面在水平方向上引起壓應力,誘發巖層擠壓錯動,沿巷道走向出現明顯擠壓破碎帶,使得錨桿(索)出現剪切破斷、失效現象。

2 綜放沿空巷道圍巖非對稱變形破壞主控因素

覆巖結構和應力分布沿巷道斷面在垂直方向和水平方向呈明顯非對稱分布是沿空掘巷圍巖非對稱變形破壞的本質原因,掘采疊加擾動、覆巖關鍵巖塊活動、托軟弱厚頂煤、存在圍巖薄弱體-煤柱、截面尺寸大、圍巖控制技術不科學等是造成覆巖結構和應力分布非對稱性的主控因素。

1) 圍巖性質、結構非對稱性。受相鄰工作面回采與巷道掘進影響,沿空巷道靠采空區側煤巖體完整性遭受嚴重破壞;巷道兩幫一側為實體煤幫,一側為煤柱,兩幫力學性能上的差異使得煤柱幫對頂板支撐作用更顯不足,導致頂板在實體煤側與煤柱側穩定性存在顯著差異,失穩一般在圍巖薄弱體先出現。掘巷后煤柱幫頂板與上尖角部位首先出現失穩,隨后向頂板實體煤側延伸,最終頂板煤柱側與采幫側變形破壞特征呈現顯著非對稱性。

2) 應力非對稱分布。一方面,老頂沉降、回轉活動使得覆巖應力向深處圍巖移動產生側向支承壓力;另一方面,對頂煤與直接頂施予回轉變形壓力,引起沿空掘巷圍巖應力呈明顯非對稱分布。煤柱側頂板受不均勻支承壓力和回轉變形壓力共同作用,實體煤側頂板僅受支承壓力影響。

3) 覆巖關鍵巖塊活動。臨近采面引起的側向支承壓力使得沿空巷道圍巖發生損傷、破壞,而巷道開挖卸荷導致圍巖結構和力學性能進一步弱化,誘發巷道頂板非對稱礦壓顯現;推進工作面時,已基本平衡的側向覆巖結構被再次擾動,圍巖失穩顯著加劇,尤其是煤柱的失穩將使其承載作用大幅減弱。相反,煤柱幫的承載受壓會引起巷道出現結構性轉變,頂板煤柱側比實體煤側下沉更多,致使頂板非對稱變形破壞加劇。

4) 巷道截面尺寸大。斷面尺寸的增加對巷道圍巖非對稱變形破壞影響多表現為:巷道跨度增加后,頂板巖梁跨度、最大彎矩和撓度都將增長,中部受拉和頂角部位受剪切作用更明顯;頂板巖層二次水平應力會由于巖梁沉降增加而變大,顯著增強層面間剪切作用,增加頂板巖層在水平方向上發生不均勻錯動變形和破壞的概率;加大巷道截面尺寸會使兩幫承受更多的頂板轉移應力,兩幫上方垂直應力明顯增大,尤其加劇了煤柱幫的變形破壞,進一步導致煤柱側頂板-煤柱-底板結構體力學性能弱化,增加非對稱變形破壞發生的概率。

5) 支護系統存在的問題。①對預緊力在支護系統參數中的關鍵作用領會不到位、預緊力小、原始支護強度低、系統整體剛度弱、低剛度錨桿(索)支護主動支護作用不佳等;②主要通過工程實踐經驗、理論計算的方法進行無針對性和差異性的支護設計,缺少地質力學參數等基礎數據,補強方案主觀性強;③支護系統構件匹配性差、結構需優化。

3 近場支護-遠場卸壓協同控制技術體系

3.1 控制要求

由上述研究可知,一方面,采取慣常的高預應力強力對稱支護技術難以適應巷道圍巖的非對稱變形破壞,錨桿(索)支護系統失效現象時有發生,無法保證掘、采全過程巷道穩定;另一方面,綜放沿空掘巷基本頂結構與應力分布特征是圍巖非對稱變形破壞的本質原因。因此,需要研發新型控制技術體系來與此類圍巖失穩規律相適應、改善應力環境,應匹配條件如下所述。

1) 匹配頂板變形破壞規律的非對稱性。沿空掘巷圍巖性質、結構和應力在巷道斷面鉛錘和水平方向的分布是非對稱的。一方面,使得煤柱側頂板異常礦壓顯現明顯大于工作面側,這種非對稱失穩要求支護系統具有很強的差異性,在確保支護系統對整個圍巖的支護強度、剛度的同時,還需要對圍巖薄弱體進行補強,控制重點部位的穩定性,支護體系不會出現因部分變形破壞而致使整體失穩;另一方面,頂板巖層受水平應力作用顯著,導致頂板產生劇烈擠壓、錯動與滑動變形,而常規的錨桿(索)支護系統顯然無法適應水平運動而出現失效。基于此,研發的新支護系統應具備較好變形協調能力,以便在工作過程中持續根據巖層水平運動進行調整,確保掘、采全過程支護系統的有效性。

2) 抗剪切性能強。沿空巷道受臨近工作面采空區不穩定動壓擾動,覆巖關鍵巖塊活動劇烈,在頂板煤柱側出現顯著剪切破壞,引起頂幫分界部位圍巖大量破碎。如煤柱壓縮量較大,上方頂板巖層裂隙明顯發育并相互貫通,致使頂板滑動、內嵌和臺階沉降等現象發生。因而,沿空掘巷頂板支護系統(錨桿、錨索及配套構件)應發揮較好的抗剪性能,抑制靠煤柱側頂板剪切破壞,防止直接頂抽冒等異常礦壓顯現。

3) 加強煤柱。煤柱是覆巖運動的支點,受覆巖運動和巷道掘進卸荷影響,煤柱必將出現大部分的塑性破壞,引起劇烈壓縮變形進而致使沿空巷道頂板的非對稱沉降。因而,煤柱側幫補強支護,提高圍巖薄弱體力學性能,是抑制頂板非對稱下沉的有效技術手段。

4) 人工干預覆巖結構特征,改善應力環境。在沿空巷道人工干預覆巖結構,改善圍巖應力環境,緩解相鄰工作面采空區不穩定動壓、巷道開挖卸荷及工作面回采支承壓力對巷道服務期間穩定性的影響。

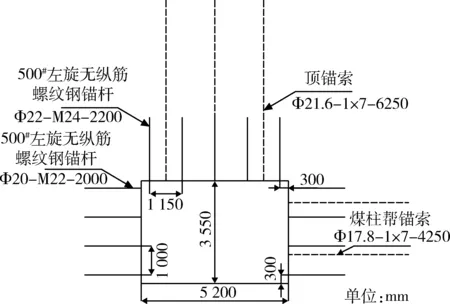

3.2 近場圍巖高預應力強力差異化支護技術

依據沿空巷道圍巖非對稱變形破壞特征及控制要求,基于動態信息設計法與強力、高預緊力、非對稱理念,提出大斷面綜放沿空小煤柱掘巷近場圍巖高預應力強力差異化支護技術。12309工作面回風巷具體支護參數如圖5所示。采用高強度錨桿(索)及配套構件,頂板錨桿預緊扭矩為400 N·m,幫錨桿預緊扭矩為300 N·m;頂板錨索初始張拉預緊力為250 kN,煤柱側幫補強錨索初始張拉預緊力為200 kN。

圖5 12309工作面回風巷錨桿(索)布置Fig.5 Bolts and cables layout in 12309 working face return airway

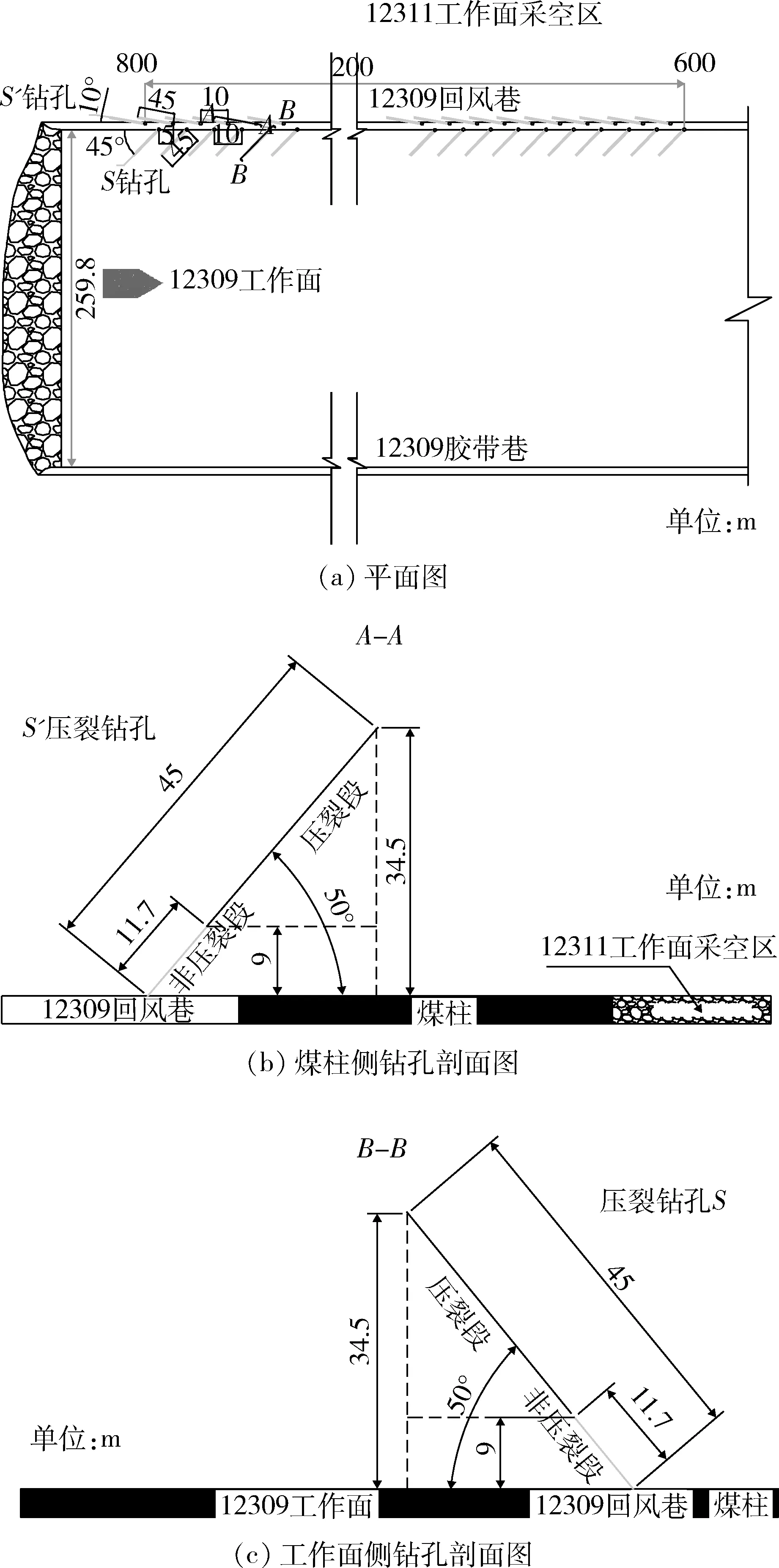

3.3 遠場頂板水力壓裂卸壓技術

工作面回采前,在12309工作面回風巷采用水力壓裂技術對錨桿(索)支護范圍外遠場頂板巖層進行人工干預,改變覆巖結構,減小懸頂面積,縮短運動時間,降低或轉移上覆巖層儲存的高應力,緩解相鄰12311工作面采空區不穩定動壓及本工作面回采對巷道穩定性的影響,降低工作面回采過程12309工作面回風巷超前支護段巷道圍巖變形,保證工作面安全、高效回采。12309工作面回風巷卸壓段共計400 m,其中,400~600 m里程僅在煤柱側布置卸壓鉆孔;600~800 m里程在煤柱側與工作面側都打設卸壓鉆孔,具體布置如圖6所示。

圖6 卸壓鉆孔布置Fig.6 Layout of pressure-released holes

4 示范工程與圍巖控制效果

將本文研究所提出的大斷面綜放沿空小煤柱掘巷圍巖支護-卸壓協同控制技術實施于王家嶺煤礦12309工作面回風巷,開展井下工業性試驗,試驗巷道長度1 380.7 m,完成了全面系統的礦壓監測,分析了煤柱尺寸選擇合理性及圍巖控制效果。

4.1 綜合礦壓監測方案

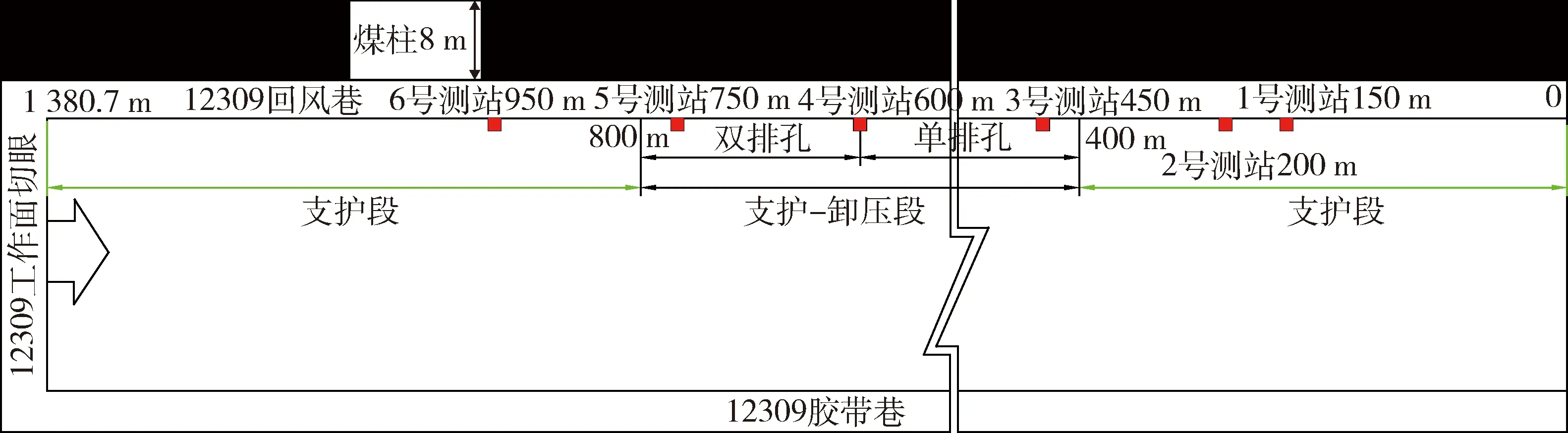

為了對比支護與支護-卸壓技術現場應用效果,共設置6個綜合礦壓測站,如圖7所示。1號測站、2號測站、6號測站位于僅采用高預應力強力差異化支護巷道內;3號測站、4號測站、5號測站處在采取支護-卸壓協同控制技術巷道內,其中,3號測站為支護-卸壓(單側孔布置)段,4號測站為支護-卸壓段中部,5號測站為支護-卸壓(雙側孔布置)段。監測內容包括巷道圍巖變形、錨桿(索)受力、液壓支架工作阻力等,統計分析沿空巷道工作面回采超前段圍巖整體變形情況。

圖7 綜合礦壓監測測站布置Fig.7 Layout of comprehensive mine pressure monitor station

4.2 礦壓監測結果分析

分析錨桿(索)工作載荷、頂底板移近及兩幫移近等數據,能夠相對充分地了解支護系統的工作性能,進而優化支護初始設計,了解水力壓裂切頂卸壓方案實施效果。鑒于采集數據的完整性及數據分析時的對照性,本著真實、 詳盡的原則, 因此本文分析綜合礦壓監測數據并未包含1號測站~6號測站按方案采集全部數據。

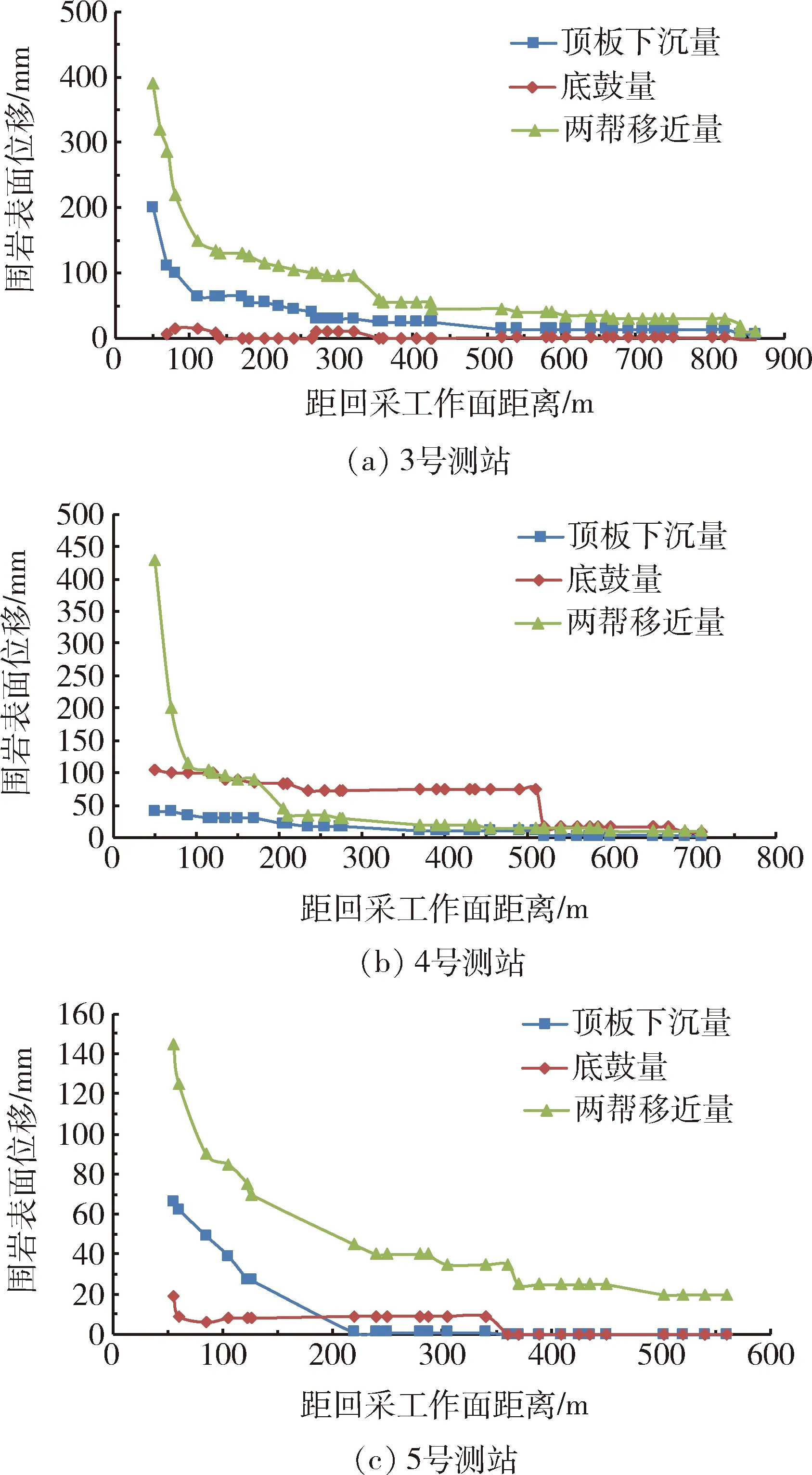

4.2.1 巷道圍巖變形

12309工作面回采期間,6號測站(支護段)距工作面40 m時,頂板下沉量為122 mm,底鼓量為107 mm,兩幫移近量為300 mm。巷道圍巖變形主要表現在兩幫移近,頂底板移近量相對較小。

采用支護-卸壓協同控制技術段巷道在12309工作面回采期間巷道變形情況如圖8所示。工作面回采期間,測站距工作面50 m左右時,單側孔布置段巷道,頂板下沉量為200 mm,底鼓量為6 mm,兩幫移近量為390 mm,與僅采用高預應力差異化支護段相比,頂板下沉量與兩幫移近量分別增加64%與30%,基本無底鼓;壓裂段巷道中部,頂板下沉量為40 mm,底鼓量為105 mm,兩幫移近量為430 mm,與僅采用高預應力差異化支護段相比,頂板下沉量減少67%,底鼓量減少2%,兩幫移近量增加43%;雙側孔布置段巷道,頂板下沉量為66 mm,底鼓量為19 mm,兩幫移近量為145 mm,與僅采用高預應力差異化支護段相比,頂板下沉量、底鼓量及兩幫移近量分別減小46%、82%和52%。

圖8 工作面回采期間支護-卸壓段圍巖變形曲線Fig.8 Deformation curve of surrounding rock in support-pressure relief section during mining of working face

4.2.2 錨桿(索)受力

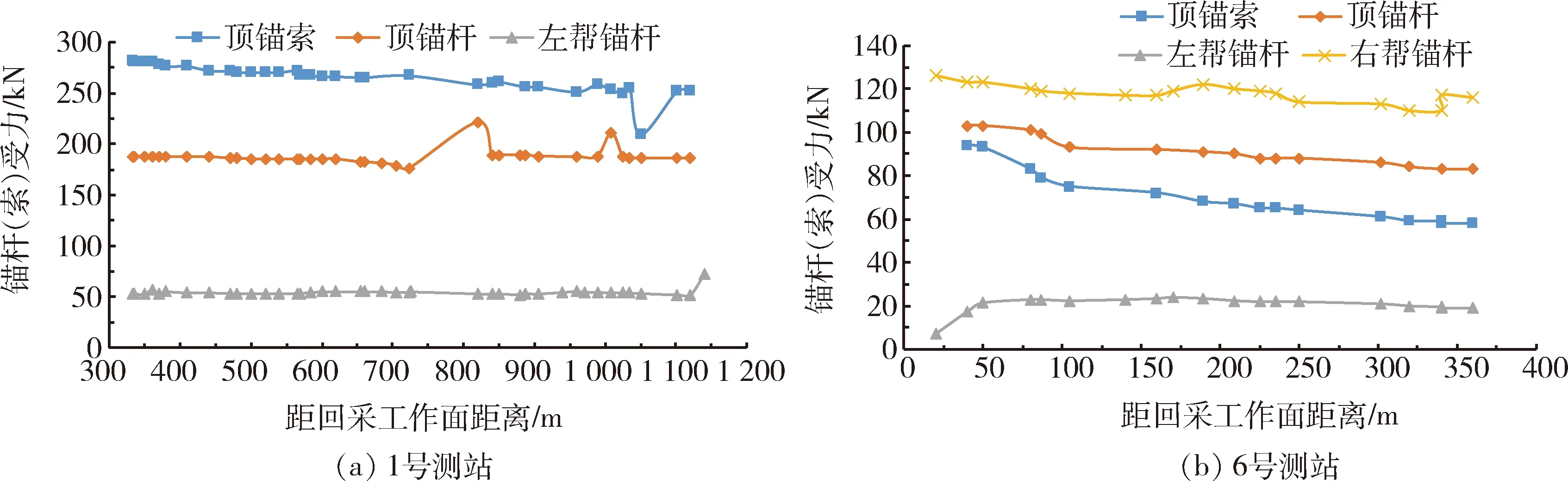

僅采用高預應力強力差異化支護段巷道掘進期間頂錨桿平均預緊力為131.5 kN,頂錨索平均預緊力為116.5 kN,兩幫錨桿平均預緊力為79.4 kN,錨桿(索)受力均未隨巷道掘進顯著增加,大體在一定數值附近波動,其中煤柱幫錨桿受力明顯大于工作面側幫。僅采用高預應力強力差異化支護段巷道在12309工作面回采期間錨桿(索)受力情況,如圖9所示。由圖9可知,隨著工作面向前推進,錨桿(索)受力均逐步增加,但增幅平緩,且均未超過各自強度,其中煤柱幫錨桿受力增加幅度明顯大于工作面側幫。

圖9 工作面回采期間錨桿(索)受力曲線(支護段)Fig.9 Stress curve of anchor bolt (cable) during mining of working face (support section)

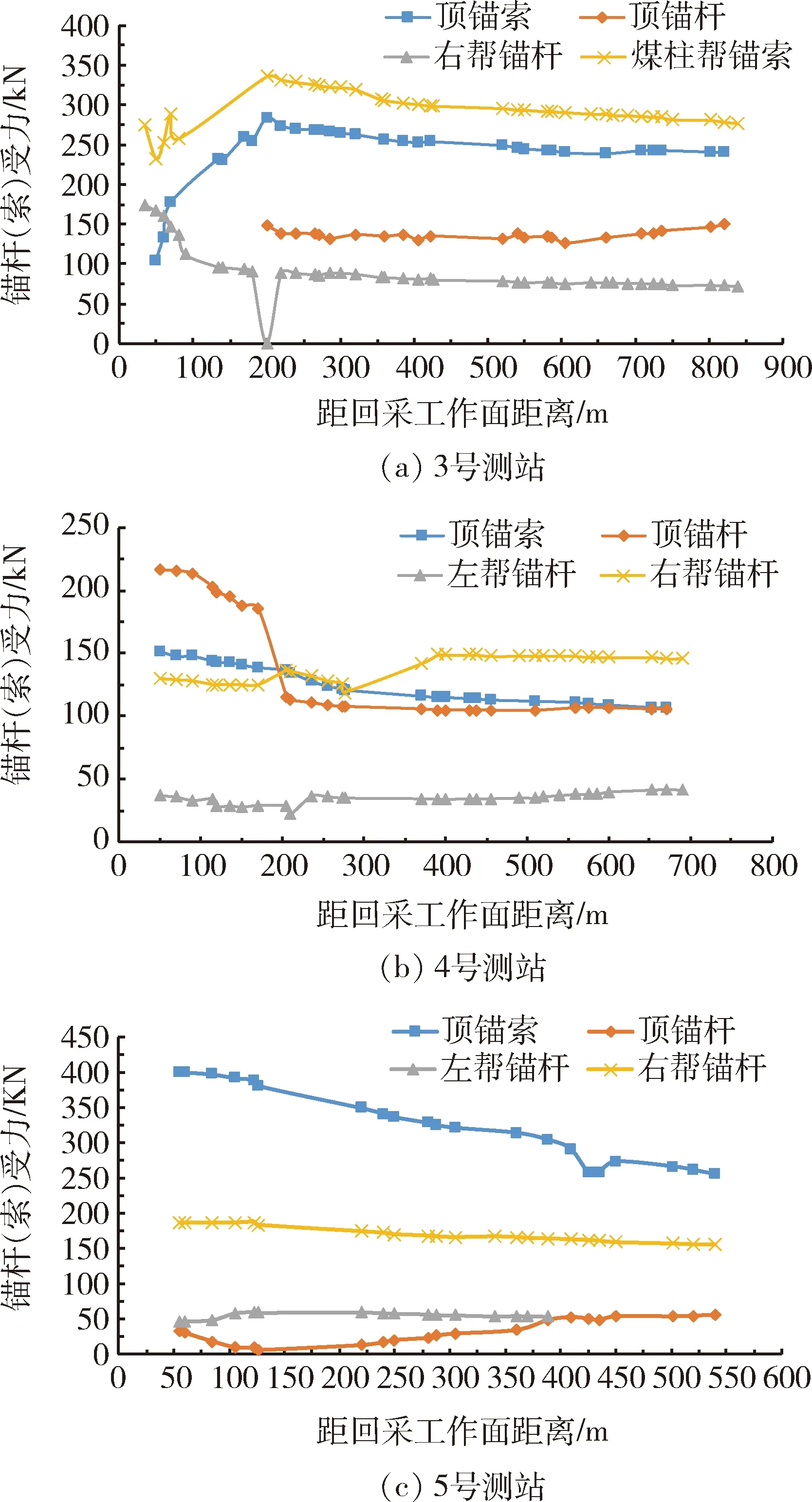

采用支護-卸壓協同控制技術段巷道掘進期間頂錨桿平均預緊力為107.7 kN,頂錨索平均預緊力為154.7 kN,兩幫錨桿平均預緊力為99.6 kN,煤柱幫錨索預緊力為172.0 kN,隨巷道向前掘進,錨桿(索)受力均未出現明顯增加,基本能夠穩定在一定數值附近。采用支護-卸壓協同控制技術段巷道在12309工作面回采期間錨桿(索)受力情況如圖10所示。隨著工作面向前推進,錨桿(索)受力均逐步增加,但增幅平緩,且均未超過各自強度,其中煤柱幫錨桿受力增加幅度明顯大于工作面側幫。

圖10 工作面回采期間錨桿(索)受力曲線(支護-卸壓段)Fig.10 Stress curve of anchor bolt (cable) during mining of working face (support and pressure relief section)

4.2.3 頂板離層

分析1號測站~6號測站頂板離層儀觀測數據知,12309工作面回風巷高預應力強力差異化支護段及支護-卸壓協同控制段在掘、采全過程均未出現明顯離層,結合錨桿(索)受力及巷道圍巖變形情況表明整條巷道服務全過程頂板穩定性較好。

4.2.4 工作面液壓支架工作阻力

分析液壓支架工作阻力曲線可知,工作面在僅采用高預應力差異化支護段推進時,支架工作阻力整體要比在支護-卸壓協同控制段推進時高,同時工作面上部支架(1號支架~50號支架)、中部支架(51號支架~100號支架)、下部支架(101號支架~150號支架)部支架工作阻力受力逐步增加;工作面在支護-卸壓協同控制段推進時,工作面上部支架、中部支架、下部支架工作阻力較平均。

4.2.5 巷道超前支護段斷面尺寸

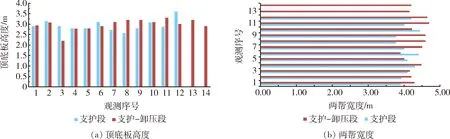

為克服工作面回采超前支承壓力影響、控制機尾超前段圍巖變形、滿足材料運輸及工作面回風、行人等需求,機尾超前段使用端頭超前支護支架。由于12309工作面為王家嶺煤礦首個建設智能化工作面,機尾配套使用門式支架。門式支架相較普通端頭超前支護支架,移架速度快、自動化程度高,架下作業空間大,更便于材料運輸與行人。門式支架雖垂直伸縮便利,但橫向寬度固定,如機尾超前段巷道寬度不足將無法使用。圖11為工作面回采期間超前架頭部圍巖整體變形情況統計分析。

由圖11可知,工作面回采期間,僅采用高預應力差異化支護段超前架頭部頂底板高度平均值為2.94 m;支護-卸壓協同控制段超前架頭部頂底板高度平均值為2.98 m。 僅采用高預應力差異化支護段超前架頭部兩幫寬度平均值為4.08 m,不滿足架設門式超前支架所需寬度;支護-卸壓協同控制段超前架頭部兩幫寬度平均值為4.33 m,兩幫寬度增加6%,已超過架設門式超前支架所需最低寬度4.2 m。

圖11 工作面回采期間機尾超前支護段斷面尺寸Fig.11 Section size of advance support section at the tail of the working face during mining

5 結 論

1) 覆巖結構和應力在巷道斷面垂直和水平方向呈明顯非對稱分布誘發綜放沿空巷道圍巖非對稱變形破壞。掘、采多重擾動,覆巖關鍵巖塊活動,托軟弱厚頂煤,存在圍巖薄弱體-煤柱,巷道截面尺寸大,圍巖控制技術不科學等是誘發覆巖結構和應力分布非對稱性的主控因素。

2) 提出近場圍巖高預應力強力差異化支護與遠場頂板水力壓裂卸壓協同的大斷面綜放沿空小煤柱掘巷圍巖控制技術體系,滿足適應頂板非對稱變形特征,具有較強的抗剪切能力,提高煤柱承載能力,人工干預覆巖結構特征,改善應力環境等要求。

3) 工業性應用成果表明,在整個服務期間受掘、采擾動影響,巷道變形主要表現為兩幫較大移近量,相對來看頂底板移近量值較小;水力壓裂卸壓技術通過改變頂板覆巖結構,降低和轉移高水平應力,可明顯降低巷道圍巖應力及工作面來壓強度;近場高預應力強力差異化支護-遠場水力壓裂卸壓協同控制技術體系能夠適應大斷面綜放沿空小煤柱掘巷圍巖非對稱變形破壞特性,全面抑制巷道圍巖失穩。