側邊銑削碳纖維復合材料不同刀具耐用度分析

葉銜真

(集美大學誠毅學院 福建 廈門 361021)

0 引言

碳纖維復合材料作為先進復合材料的典型代表,是一種結構、功能或結構/功能的一體化復合材料[1]。有關碳纖維復合材料制件切削加工的工藝設計、切削參數選擇主要依據個人經驗,缺乏工藝優化,直接影響了碳纖維復合材料制件的切削加工質量、加工效率和加工成本。本文使用未涂層和涂層硬質合金刀具分別對TJ700碳纖維進行側邊銑削加工實驗研究,為實際的生產加工提供有效的參數依據。

1 試驗條件

1.1 試驗材料

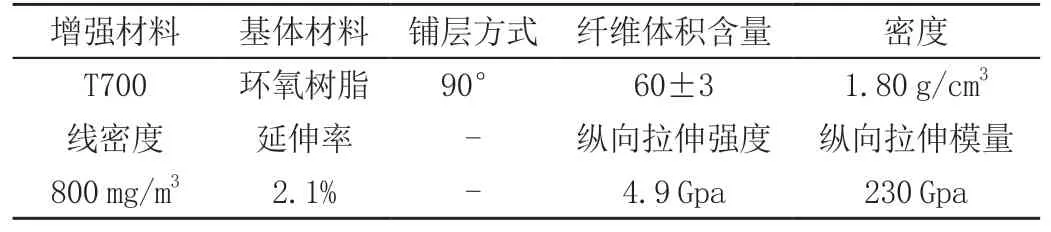

本研究以日本東麗公司生產的碳纖維復合材料制件為試驗材料,工件材料特性如表1所示。試件尺寸規格為330 mm×333 mm×1.2 mm(長×寬×高)。碳纖維復合材料具有質量輕、強度高、耐磨性好,抗疲勞能力強,抗腐蝕性等優越的材料性能。因此,被廣泛應用于航天工業、飛機制造業、原子能工業、汽車、體育運動器材、農業機械、醫療器械、建材等工業領域。

表1 工件材料特性

1.2 試驗方法

銑削碳纖維復合材料刀具磨損試驗在數控銑床上進行,數控銑床是廈門大金機械有限公司生產的TAKAM TJ-700型數控銑床。銑削過程刀具磨損量測量采用日本基恩士3D激光掃描鏡VK~X100,分別采用400、3 000的放大倍數測量磨損量、觀察其宏觀和微觀組織形貌,對每次試驗所得照片進行編號。

試驗設計側銑碳纖維復合材料組合夾具如圖1所示,主要由預緊裝置和定位塊組成。預緊裝置通過8個模具鋼螺栓調節壓塊與夾板之間的距離,定位塊設計了一個尺寸為120 mm×3 mm×8 mm(長×寬×高)的臺階面,通過移動定位塊基面貼緊夾具基面確定銑削工件的深處銑削寬度。

圖1 專用夾具

本試驗切削加工用未涂層和CVD金剛石薄膜涂層硬質合金銑刀,未涂層硬質合金銑刀選用廈門金鷺特種合金有限公司生產的UBRS4系列的4刃平頭立銑刀,涂層硬質合金銑刀選用廈門金鷺特種合金有限公司生產的EDW系列的12刃交叉式多齒銑刀,刀具參數如表2所示。

表2 試驗用銑刀參數

1.3 試驗參數

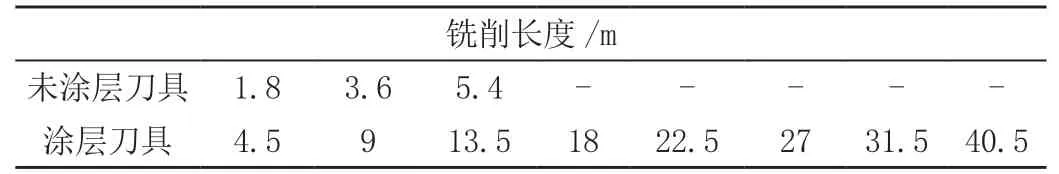

本試驗未涂層與涂層刀具每次銑削長度達到如表3所示,停止切削,對刀具后刀面磨損量、毛刺大小進行測量,并拍攝加工后毛刺的宏觀形貌。為了保證實驗結果的準確性,采取多刃測量取平均值和多次測量等方法。

為了得到最優狀態下刀具壽命值,結合生產實際與上文的試驗結果,本實驗切削參數選用涂層刀具的最優參數組合(即切削速率=5 000 rpm,進給量f=250 mm/min,背吃刀量=1 mm),選取后刀面平均磨損量VB=0.1 mm作為刀具的磨鈍標準,當后刀面磨損值接近或等于磨鈍標準,即實驗結束。

表3 刀具銑削長度安排表

2 試驗結果與分析

2.1 未涂層刀具后刀面磨損寬度的變化規律

未涂層刀具在各銑削長度下后刀面磨損寬度VB如表4所示。從表中可以看出,當未涂層刀具銑削至5.4 m時,刀具后刀面磨損量接近磨鈍標準值。將表4數據導入Execl,可得未涂層刀具后刀面的磨損寬度曲線圖,如圖2所示。

表4 未涂層刀具后刀面磨損量表

圖2 未涂層刀具后刀面磨損寬度曲線圖

2.2 涂層刀具后刀面磨損寬度的變化規律

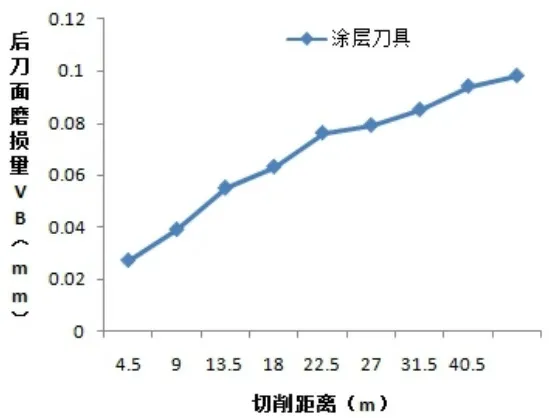

涂層刀具在各銑削長度下后刀面磨損寬度VB如表5所示。從表中可以看出,當涂層刀具銑削至40.5 m時,刀具后刀面磨損量接近磨鈍標準值。將數據導入Execl,可得涂層刀具后刀面的磨損寬度曲線圖,如圖3所示。

表5 涂層刀具后刀面磨損量表

圖3 涂層刀具后刀面磨損寬度曲線圖

2.3 刀具壽命

在銑削碳纖維復合材料時,后刀面磨損是刀具主要的失效形式之一[2]。刀具的壽命衡量標準是刀具后刀面磨損帶寬度達到磨鈍標準所銑削的長度。圖2、圖3所示分別為未涂層和涂層刀具的后刀面磨損寬度變化曲線。未涂層刀具磨損最快,涂層刀具磨損最慢;未涂層刀具的初期磨損較快,涂層刀具在初期磨損和正常磨損期表現出了一定的耐磨性;未涂層刀具和涂層刀具銑削長度分別在5.4 m、40.5 m時達到磨鈍標準。由此可看出,涂層刀具的刀具壽命是未涂層刀具的7.5倍。

從上述試驗數據看出,CVD金剛石薄膜涂層刀具銑削碳纖維復合材料時,磨損量變化較為穩定,銑削長度遠高于硬質合金銑刀。金剛石表面涂層可降低加工中刀具與工件表面的摩擦系數,具有較高的熱硬度,承受加工產生的大量切削熱,是兩種刀具性能差異的主要原因。由于未涂層刀具基體表面沒有熱屏障作用,在刀具與工件表面之間較大的壓力作用產生劇烈摩擦,刀體溫度瞬間升高,使刀具基體黏結劑材料發生化學反應,刀具磨損同時劇增,大大減少了刀具的使用壽命。涂層刀具的表面涂層材料和碳纖維增強材料都是碳素材料,在相互摩擦作用下石墨之間起到了固體潤滑劑的作用,降低了摩擦的熱應力,同時減小切屑對刀具表面的黏附,防止積屑瘤的產生。因此,銑削碳纖維復合材料、C V D金剛石薄膜涂層刀具的刀具壽命遠高于未涂層硬質合金銑刀。

2.4 刀刃磨損

未涂層和涂層刀具銑削碳纖維復合材料時涂層刀具的耐磨性好于未涂層。由于刀刃周期性的切入切出形成的斷續切削,僅經過5.4 m的銑削距離后,未涂層硬質合金銑刀的刀具刃口已經出現凹口,后刀面磨損值非常接近磨鈍標準,切削性能喪失。金剛石涂層銑刀相比之下則顯現出良好的耐磨性,在銑削長度達到4.5 m下,后刀面磨損量僅為0.027 mm,切削刃仍保持鋒利狀態;當銑削長度達到40.5 m時,后刀面磨損值接近磨鈍標準,刃口鈍弧度變大,大部分涂層材料被磨掉。

從磨損機理分析,由于碳纖維復合材料的碳纖維絲是石墨微晶等構成的硬質點,因此切削時未涂層和涂層刀具都會出現磨粒磨損[3]。未涂層硬質合金銑刀在高速銑削時,由于高硬度的碳纖維絲和韌性較好的環氧樹脂基體材料于刀具的摩擦下產生較高切削溫度,刀具伴隨著氧化磨損、擴散磨損及黏結磨損,磨損量急劇增大,刃尖或刀刃產生崩刃現象。CVD金剛石涂層材料是化學沉積法在硬質合金基體表面涂上一層金剛石薄膜,避免了刀具在切削加工中化學磨損和擴散磨損的產生;切削初期,工件材料中的硬質點顆粒持續不斷地對刀具涂層表面進行“微切削”,刀具后刀面產生了類似“機械犁溝”切削痕跡;切削中后期,隨著磨粒磨損作用增強,工件和刀具之間的快速運動,刀具表面涂層剝落的金剛石和碳纖維絲的石墨微晶粉末對刀具后面磨損起到了一定的潤滑和拋光作用,因此刀具后刀面均勻緩慢地磨損。

2.5 刀具壽命對工件表面質量的影響

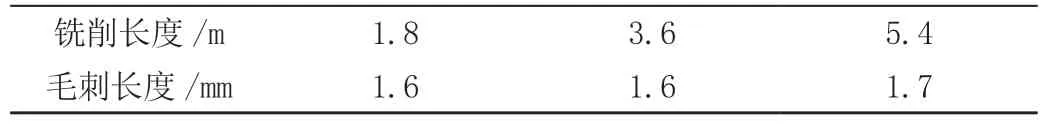

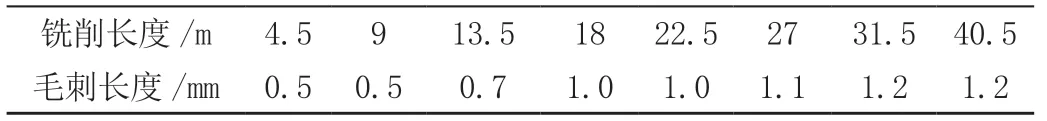

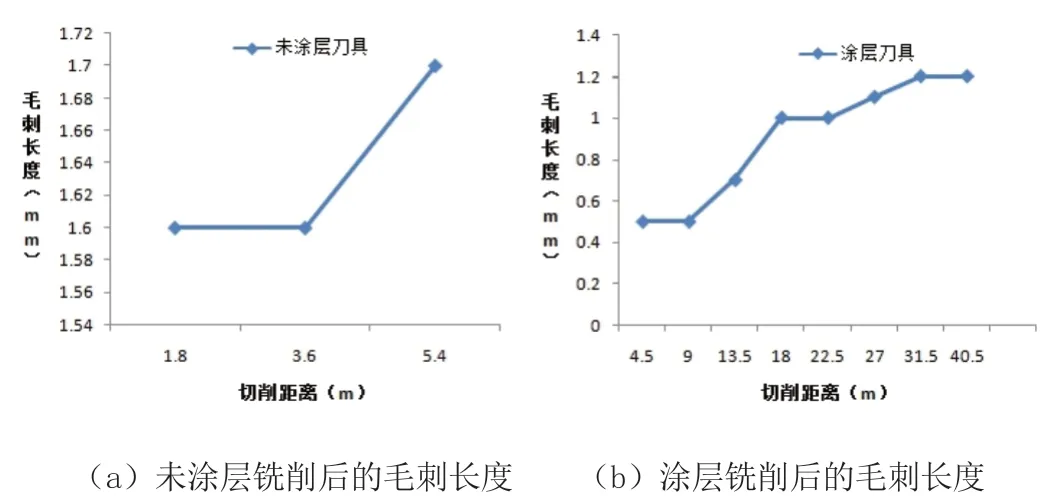

未涂層和涂層刀具在不同銑削長度下碳纖維復合材料產生的毛刺大小如表6、7所示。將數據分別導入Execl,可得未涂層和涂層刀具銑削后毛刺的長度曲線圖,如圖4所示。

表6 未涂層刀具銑削后毛刺的長度值表

表7 涂層刀具銑削后毛刺的長度值表

圖4 刀具不同切削距離下毛刺長度曲線圖

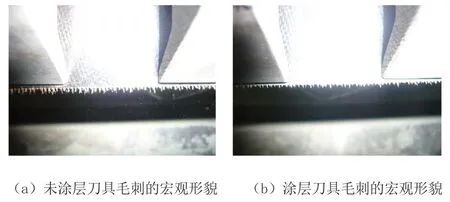

碳纖維復合材料切削加工后的表面質量不僅是產生毛刺的長度大小,毛刺的疏密也至關重要[4]。未涂層和涂層刀具在不銑削長度分別至5.4 m、40.5 m時碳纖維復合材料產生的毛刺疏密程度宏觀形貌如圖5所示。

圖5 涂層刀具在不同切削長度下毛刺的宏觀形貌

從毛刺的曲線圖和宏觀形貌可以看出,毛刺長度的變化與刀具壽命磨損曲線十分相似,毛刺的宏觀形貌說明了隨著刀具后刀面磨損寬度的增加毛刺越密集,涂層刀具的加工質量優于未涂層刀具。隨著刀具壽命的臨近,后刀面的磨損寬度增大,刀刃切入工件的深度變淺,刀具與工件之間連續切入切出的周期變長,因此毛刺的長度、密集度跟后刀面磨損寬度成正比關系。涂層刀具在磨損過程中均勻緩慢,且在表面金剛石涂層的高硬性大于碳纖維絲,因此其所加工后的毛刺小及毛刺之間距離較為疏松[5]。

3 結論

本文研究了未涂層與涂層刀具壽命、加工表面與刀具磨損寬度的影響,得出以下結論:在相同的切削條件下,CVD金剛石薄膜涂層銑刀的耐磨性較好,刀具使用壽命是未涂層硬質合金銑刀的7.5倍;刀具壽命直接影響著加工質量,碳纖維復合材料的毛刺大小與密集度跟刀具后刀面磨損寬度成正比關系。通過化學沉積法的金剛石薄膜涂層能有效防止刀具的化學磨損和擴散磨損,使刀具后刀面磨損變化均勻緩慢,加工質量較未涂層刀具好;在實際應用中,從考慮碳纖維復合材料的加工質量、經濟性和效率角度出發,未涂層和涂層刀具銑削長度分別至5.4 m、40.5 m時,應及時檢查刀刃的磨損情況。